SISTEMA DE CALEFACCION DE SUPERFICIE.

Lámina eléctricamente conductora que está formada por una matriz termoplástica con del 3 al 45% en peso de fibras de refuerzo y contactos eléctricos,

en la que las fibras de refuerzo están constituidas al menos parcialmente por fibras de refuerzo eléctricamente conductoras con una longitud de fibra de 0,1 a 30 mm y que al menos las fibras de refuerzo eléctricamente conductoras están presentes en la lámina aproximadamente isotrópicamente en la dirección x-y en la matriz termoplástica, caracterizada porque el contacto eléctrico es constituyente integral de la lámina conductora y está configurado con forma de pista en al menos dos zonas periféricas de la lámina

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07015272.

Solicitante: FRENZELIT WERKE GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: POSTFACH 11 40,95456 BAD BERNECK.

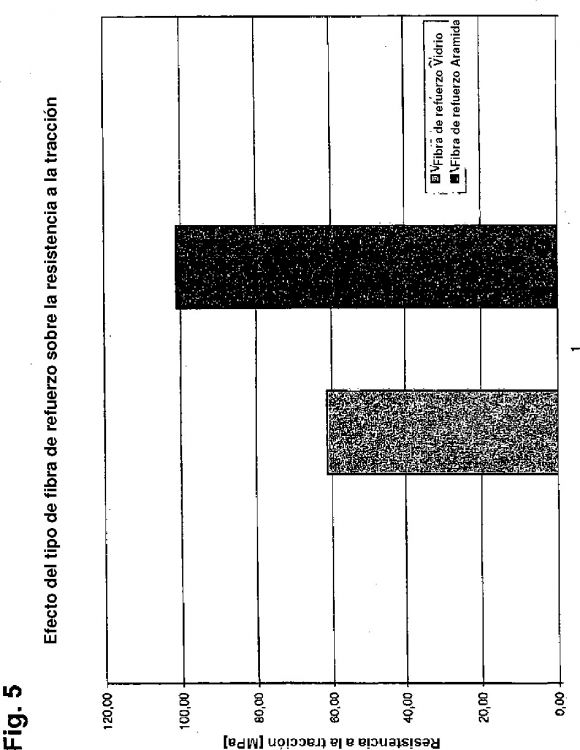

Inventor/es: UBELMESSER, PETER, KOCH,HANS-GUNTHER.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Agosto de 2007.

Fecha Concesión Europea: 17 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C70/88A

- H05B3/36 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 3/00 Calefacción por resistencia óhmica. › conductor calefactor empotrado en un material aislante.

Clasificación PCT:

- F24D13/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F24 CALEFACCION; HORNILLAS; VENTILACION. › F24D SISTEMAS DE CALEFACCION DOMESTICOS, p. ej. SISTEMAS DE CALEFACCION CENTRAL; SISTEMAS PARA SUMINISTRAR AGUA CALIENTE DE USO DOMESTICO; SUS ELEMENTOS O PARTES CONSTITUTIVAS (utilización del vapor o de los condensados provinientes, bien de la extracción o bien del escape de las plantas motrices a vapor para fines de calentamiento F01K 17/02). › F24D 13/00 Sistemas de calefacción eléctrica. › utilizando únicamente el calentamiento por resistencia, p. ej. calentamiento a través del suelo.

- H05B3/36 H05B 3/00 […] › conductor calefactor empotrado en un material aislante.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Sistema de calefacción de superficie.

La invención se refiere a una lámina eléctricamente conductora que está formada por una matriz termoplástica y fibras de refuerzo conductoras estando dispuestas las fibras conductoras aproximadamente isotrópicamente en la lámina conductora y los contactos eléctricos son constituyente integral de la lámina, así como a un procedimiento para su fabricación.

Los materiales planos conductores que contienen fibras o recubrimientos conductores son conocidos en el estado de la técnica.

Así, el documento US 4.534.886 describe telas no tejidas o papeles eléctricamente conductores que contienen del 5 al 50% en peso de partículas conductoras. Característico de este material conductor es que las fibras conductoras se mantienen juntas mediante un aglutinante de dispersión y así se hace posible la formación del material no tejido.

En esta solución es desventajoso que se trate de una tela no tejida que es menos robusta y difícil de manipular y en la que puede producirse un deshilachamiento, especialmente de las fibras conductoras. En este caso también pueden desprenderse fibras conductoras del material compuesto no tejido y migrar completamente o en fragmentos; para esto, entre las fibras conductoras se rompen parcialmente sitios de contacto, lo que finalmente puede conducir mediante un arco eléctrico a la formación de chispas y, por tanto, hasta a la inflamación. Además, es desfavorable que mediante la formación como tela no tejida no se disponga ninguna disposición fijada estable de los componentes conductores (fibras). Debido a la carga en la dirección z (compresión superficial) se forman de nuevo puntos de contacto entre los componentes conductores o mejoran de manera que resulta una resistencia eléctrica dependiente de la presión superficial y, por tanto, tampoco puede ajustarse una resistencia reproducible definida. Las pistas de contacto se pegan a este respecto sólo superficialmente sobre la tela no tejida conductora.

Por el documento DE 199 11 519 A1 también se conoce un material eléctricamente conductor en forma de un radiador superficial basado en material no tejido o papel. Este material eléctricamente conductor también tiene las desventajas previamente descritas ya que en este caso tampoco se consigue una fijación suficiente de los constituyentes conductores. El material según el documento DE 199 11 519 A1 se cubre concretamente de dos láminas de revestimiento sin las fibras del material, especialmente también para fijar localmente de modo adicional las fibras conductoras. Se conserva el carácter suelto. Las pistas de contacto pegadas superficialmente sobre el material conductor también se cubren con la lámina, con el resultado que en la región de las pistas de contacto se forma un sándwich que está constituido por dos láminas aislantes, el material conductor y la pista de contactos de cobre. Ya sólo esta construcción de varias capas propicia el desprendimiento completo local de la pista de contacto; por esto varían las resistencias de paso, con el resultado de la aparición de picos de tensión y corriente que pueden causar desde puntos localmente calientes hasta el desarrollo de chispas y de fuego.

Por el documento WO 01/43507 A1 se conoce otra solución para la realización de un material eléctricamente conductor en forma de capas. En el caso de este material eléctricamente conductor, a este respecto se comprimen tejidos que a distancias regulares contienen hilos de urdimbre o de trama conductores con láminas o tejidos termoplásticos para forma una construcción tipo sándwich de varias capas de dos capas de cubrición y una capa intermedia de tejido conductora. En el caso de este material conductor plano, además del costoso procedimiento de fabricación a partir de varias capas individuales, es especialmente desventajoso que debido a la capa intermedia de tejido eléctricamente conductora se produce una baja homogeneidad en el cuadro de calefacción ya que sólo los hilos de urdimbre o de trama eléctricamente conductores actúan de elemento de resistencia y pueden calentarse. Así se forma un cuadro de calefacción con forma de banda y ningún calentamiento homogéneo realmente plano.

Además, por el documento WO 2004/097111 A1 se conoce una estera de material no tejido de fibra y un procedimiento para la fabricación de un material compuesto correspondiente en el que se incorporan fibras conductoras.

Por el documento WO 2006/103080 A2 se conoce un dispositivo de calefacción plano con contactos eléctricos.

Sobre esta base, es objetivo de la presente invención proponer un novedoso material eléctricamente conductor en el que no está presente ningún recubrimiento conductor que se rompa, levante o desconche en caso de uso y luego conduzca a problemas como la formación de chispas, picos de tensión locales y, por tanto, de temperatura y por consiguiente represente un riesgo para la seguridad.

En el material conductor deberán estar anclados de forma segura y fija los constituyentes conductores de manera que se definan los puntos de contacto de los constituyentes conductores y estén fijados de forma invariable. El material conductor debe presentar además en toda la superficie una constancia de la conductividad eléctrica y, por tanto, de la resistencia superficial. Así debe garantizarse la constancia del rendimiento superficial eléctrico y térmico de manera que sea posible una aplicación variada. Además, el material no deberá poseer ninguna dependencia de la presión de la resistencia eléctrica y deberá ser independiente de las influencias medioambientales como humedad del aire, humedad y otros medios. Las pistas de contacto del nuevo material deberán presentarse a este respecto seguras e invariables sin el uso de adhesivo y presentarse incorporadas en el material.

Otro objetivo de la presente invención es mostrar un procedimiento de fabricación correspondiente para un material eléctricamente conductor de este tipo.

El objetivo se alcanza con respecto a la lámina por las características de la reivindicación 1 y con respecto al procedimiento de fabricación por las características de la reivindicación 29.

Las reivindicaciones dependientes muestran variantes ventajosas.

El material eléctricamente conductor según la invención en forma de una lámina destaca a este respecto porque las fibras de refuerzo contenidas en la matriz termoplástica que están formadas al menos parcialmente por fibras de refuerzo conductoras se presentan aproximadamente isotrópicamente en la lámina, referido a la dirección x/y. Por tanto, las fibras eléctricamente conductoras, también referido a la sección transversal de la lámina, están incorporadas homogéneamente, aproximadamente isotrópicamente en la dirección x/y y no orientadas en la dirección z, en la matriz termoplástica. Mediante esta orientación de fibras se consigue que la relación de la conductividad eléctrica de la dirección x respecto a y varíe a este respecto de 1 a 3, preferiblemente de 1,2 a 2,2 y con especial preferencia de 1,5 a 2. Debido a que se usan fibras largas con una longitud definida determinada, concretamente de 0,1 a 30 mm, y éstas también están distribuidas y fijadas homogéneamente en la matriz termoplástica, se asegura que entre ellas esté presente una unión de tipo red de las fibras eléctricamente conductoras. Entonces, esta red conductora también puede interferirse localmente sin que se produzca una pérdida total de la conductividad eléctrica y, por tanto, de la función como calefacción de superficie eléctrica. Por tanto, debido a la configuración según la invención también es posible ajustar de forma específica la conductividad eléctrica de la lámina, por ejemplo, mediante punzonados y/o perforaciones. En la lámina conductora según la invención hay que destacar además que, dado que las fibras de refuerzo eléctricamente conductoras están fuertemente incorporadas y, por tanto, fijadas en la matriz termoplástica como se ha descrito previamente, se forma una interconexión muy estable. Por tanto, debido a la introducción adicional de fibras de refuerzo (sin conductividad eléctrica), las propiedades mecánicas de la lámina pueden controlarse en consecuencia correspondientemente al caso de uso. Otras ventajas de la lámina conductora según la invención son las siguientes:

Reivindicaciones:

1. Lámina eléctricamente conductora que está formada por una matriz termoplástica con del 3 al 45% en peso de fibras de refuerzo y contactos eléctricos,

2. Lámina eléctricamente conductora según la reivindicación 1, caracterizada porque la relación de la conductividad eléctrica de la dirección x respecto a y varía a este respecto de 1 a 3, preferiblemente de 1,2 a 2,2.

3. Lámina conductora según la reivindicación 1 ó 2, caracterizada porque las fibras de refuerzo conductoras presentan una longitud de fibra en el intervalo de 2 a 18 mm, preferiblemente de 3 a 6 mm.

4. Lámina conductora según al menos una de las reivindicaciones 1 a 3, caracterizada porque al menos las fibras de refuerzo conductoras presentan un espesor de 1 a 15 µm, preferiblemente de 5 a 8 µm.

5. Lámina eléctricamente conductora según al menos una de las reivindicaciones 1 a 4, caracterizada porque las fibras de refuerzo conductoras se seleccionan de fibras de carbono, fibras metálicas y/o fibras termoplásticas conductoramente dopadas.

6. Lámina conductora según al menos una de las reivindicaciones 1 a 5, caracterizada porque la proporción de fibras de refuerzo eléctricamente conductoras asciende a al menos del 0,1% en peso al 20% en peso, preferiblemente del 0,5 al 20% en peso.

7. Lámina conductora según al menos una de las reivindicaciones 1 a 6, caracterizada porque además de las fibras eléctricamente conductoras están presentes otras fibras de refuerzo seleccionadas de fibras de vidrio, fibras de aramida, fibras cerámicas, fibras de poliéterimida, fibras de polibenzoxazol, fibras naturales y/o sus mezclas.

8. Lámina conductora según la reivindicación 7, caracterizada porque las otras fibras de refuerzo presentan una longitud de fibra de 0,1 a 30 mm, preferiblemente de 6 a 18 mm, con especial preferencia de 6 a 12 mm.

9. Lámina conductora según al menos una de las reivindicaciones 1 a 8, caracterizada porque la matriz termoplástica está formada por un material termoplástico seleccionado de poliétercetonas, sulfuro de poli-p-fenileno, poliéterimida, poliétersulfona, polietileno, poli(tereftalato de etileno), polímero de perfluoroalcoxi, poliamida y/o polisulfona.

10. Lámina conductora según al menos una de las reivindicaciones 1 a 9, caracterizada porque contiene adicionalmente hasta el 20% en peso, preferiblemente hasta el 10% en peso, con especial preferencia hasta el 7% en peso de aditivos.

11. Lámina conductora según la reivindicación 10, caracterizada porque como aditivos están contenidos aglutinantes, aditivos tribológicamente activos, aditivos para la resistencia, resistencia al impacto, resistencia a la temperatura, conductividad térmica, resistencia a la abrasión y/o conductividad eléctrica.

12. Lámina conductora según la reivindicación 10 u 11, caracterizada porque los aditivos se usan en forma de fibras, fibrillas, fibridas, pulpas, polvos, nanopartículas, nanofibras y/o mezclas de los mismos.

13. Lámina conductora según la reivindicación 11, caracterizada porque el aglutinante se selecciona de compuestos que están sintetizados a base de poliacrilato, poli(acetato de vinilo), poli(alcohol vinílico), poliuretano, resinas, poliolefinas, poliamidas aromáticas o copolímeros de los mismos o mezclas de los mismos.

14. Lámina conductora según al menos una de las reivindicaciones 1 a 13, caracterizada porque la conductividad eléctrica de la lámina con una proporción de peso prefijada de la fibra de refuerzo conductora se ajusta mediante variación de la densidad de la lámina.

15. Lámina conductora según al menos una de las reivindicaciones 1 a 13, caracterizada porque la conductividad eléctrica de la lámina se ajusta con una densidad prefijada de la lámina mediante la elección de la proporción de peso de la fibra de refuerzo eléctricamente conductora.

16. Lámina eléctricamente conductora según al menos una de las reivindicaciones 1 a 15, caracterizada porque la lámina presenta punzonados de igual o diferente geometría.

17. Lámina eléctricamente conductora según una de las reivindicaciones 1 a 16, caracterizada porque la lámina presenta perforaciones.

18. Lámina eléctricamente conductora según la reivindicación 16 ó 17, caracterizada porque las perforaciones y/o los punzonados forman un motivo.

19. Lámina eléctricamente conductora según al menos una de las reivindicaciones 1 a 18, caracterizada porque la conductividad eléctrica de la lámina se ajusta, con espesor prefijado y/o una proporción de peso prefijada de las fibras de refuerzo conductoras, mediante las perforaciones y/o los punzonados.

20. Lámina eléctricamente conductora según al menos una de las reivindicaciones 1 a 19, caracterizada porque presenta una densidad de 0,25 g/cm3 a 6 g/cm3.

21. Lámina conductora según al menos una de las reivindicaciones 1 a 20, caracterizada porque presenta un espesor en el intervalo entre 30 y 350 µm.

22. Lámina conductora según al menos una de las reivindicaciones 1 a 21, caracterizada porque el contacto eléctrico está formado por una pista de contacto metálica.

23. Lámina conductora según la reivindicación 22, caracterizada porque la pista de contacto conductora es una lámina de cobre.

24. Lámina conductora según al menos una de las reivindicaciones 1 a 23, caracterizada porque se presenta en forma de placa y porque al menos dos placas están unidas entre sí de forma eléctricamente conductora mediante puntos de contacto.

25. Lámina conductora según la reivindicación 24, caracterizada porque la unión se realiza mediante engastado, arandelas dentadas, soldadura por fusión, soldadura blanda, remachado, conexiones de enchufe, botones pulsadores y/o cintas adhesivas.

26. Lámina conductora según al menos una de las reivindicaciones 1 a 25, caracterizada porque la lámina está moldeada tridimensionalmente.

27. Lámina conductora según al menos una de las reivindicaciones 1 a 26, caracterizada porque sobre al menos una superficie se aplica una capa de preferiblemente un material eléctricamente aislante.

28. Lámina conductora según la reivindicación 27, caracterizada porque por ambas caras está provista de una capa aislante.

29. Procedimiento para la preparación de una lámina eléctricamente conductora según al menos una de las reivindicaciones 1 a 28 mediante las siguientes etapas:

30. Procedimiento según la reivindicación 29, caracterizado porque para la fabricación de la estera de material no tejido de fibra se usa del 55 al 97% en peso de fibra fusible y del 3 al 45% en peso de fibras de refuerzo, siendo la longitud de fibra de la fibra fusible inferior a la de la fibra de refuerzo.

31. Procedimiento según la reivindicación 29 ó 30, caracterizado porque durante la fabricación de la estera de material no tejido de fibra se añade como aditivo del 1 al 10% en peso de un aglutinante.

32. Procedimiento según al menos una de las reivindicaciones 29 a 31, caracterizado porque la longitud de fibra de la fibra fusible se encuentra en el intervalo de 2 a 6 mm, preferiblemente en el intervalo de 2,5 a 3,5 mm.

33. Procedimiento según al menos una de las reivindicaciones 29 a 32, caracterizado porque la fibra fusible se selecciona de fibras de poliéter-éter-cetona, sulfuro de poli-p-fenileno, poliéterimida, poliétersulfona, polietileno, poli(tereftalato de etileno), polímero de perfluoroalcoxi, poliamida, así como polisulfona y/o mezclas de los mismos.

34. Procedimiento según al menos una de las reivindicaciones 29 a 33, caracterizado porque el aglutinante se selecciona de compuestos que están sintetizados a base de poliacrilato, poli(acetato de vinilo), poli(alcohol vinílico), poliuretano, resinas, poliolefinas, poliamidas aromáticas o copolímeros de los mismos o mezclas de los mismos.

35. Procedimiento según la reivindicación 34, caracterizado porque el aglutinante se presenta en forma de fibrillas, fibridas y/o aglutinantes fibrosos.

36. Procedimiento según al menos una de las reivindicaciones 29 a 35, caracterizado porque durante la fabricación de la estera de material no tejido de fibra (etapa de procedimiento a)) se añaden adicionalmente otros aditivos.

37. Procedimiento según al menos una de las reivindicaciones 29 a 36, caracterizado porque la estera de material no tejido de fibra se ajusta a una masa superficial de 8 a 400 g/m2.

38. Procedimiento según al menos una de las reivindicaciones 29 a 37, caracterizado porque la estera de material no tejido de fibra presenta un espesor de 0,1 mm a 4 mm.

39. Procedimiento según una de las reivindicaciones 29 a 38, caracterizado porque como contacto se insertan pistas de cobre.

40. Procedimiento según una de las reivindicaciones 29 a 39, caracterizado porque la compresión de la estera de material no tejido de fibra (etapa de procedimiento c)) se realiza a una presión de 0,05 a 15 N/mm2.

41. Procedimiento según al menos una de las reivindicaciones 29 a 40, caracterizado porque después de la formación de la lámina conductora ésta se perfora y/o punzona al menos por regiones.

42. Uso de la lámina conductora según al menos una de las reivindicaciones 1 a 28 como calefacción del suelo debajo de las baldosas.

43. Uso de la lámina conductora según al menos una de las reivindicaciones 1 a 28 como calefacción del suelo debajo de suelos de madera.

Patentes similares o relacionadas:

Dispositivo de aparato de cocción por inducción, del 4 de Junio de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Dispositivo de aparato de cocción por inducción, La presente invención hace referencia a un dispositivo de aparato de cocción por inducción […]

Módulo de calentamiento y método de fabricación del mismo, del 27 de Noviembre de 2019, de Wenda OY: Método para fabricar un módulo de calentamiento, comprendiendo el método: - disponer una primera capa conductora sobre una primera superficie de una […]

Calentador de neumático, del 21 de Septiembre de 2018, de BE-BRAND S.R.L: Calentador de neumático para ruedas de motos o coches, en particular para competiciones de carreras de motos o coches, del tipo susceptible de cubrir una rueda […]

Dispositivo de calefacción, del 17 de Mayo de 2017, de easyTherm GmbH: Aparato de calefacción para la calefacción por radiación, que está constituido por una placa de base y un elemento de calefacción, en el que la placa de base […]

Manta calefactora electrotérmica, del 1 de Marzo de 2017, de GKN AEROSPACE SERVICES LIMITED: Una manta calefactora electrotérmica para un sistema antihielo, en la que: la manta calefactora es una manta calefactora laminada y comprende capas […]

Esterilla calentadora que comprende un componente dieléctrico con conexión eléctrica, del 24 de Agosto de 2016, de GKN AEROSPACE SERVICES LIMITED: Una esterilla calentadora laminada que comprende capas dieléctricas, que intercalan un componente dieléctrico con conexión eléctrica, comprendiendo el componente […]

Dispositivo calefactable que comprende una lámina conductora y electrodos de metal y procedimiento de fabricación del mismo, del 21 de Junio de 2016, de FUNDACIÓN PARA LA PROMOCIÓN DE LA INNOVACIÓN, INVEST. Y DESARROLLO TECNOLÓGICO EN LA INDUSTRIA DE AUTOMOCIÓN DE GALICIA: Dispositivo calefactable que comprende una lámina conductora y electrodos de metal y procedimiento de fabricación del mismo. Dispositivo calefactable que comprende una lámina […]

Procedimiento de calentamiento de una zona de material compuesto a reparar, del 17 de Diciembre de 2014, de AIRCELLE: Procedimiento de calentamiento de una zona de material compuesto a reparar, en el que se coloca una alfombra calentadora principal sobre la zona a reparar, así […]

Procedimiento de calentamiento de una zona de material compuesto a reparar, del 17 de Diciembre de 2014, de AIRCELLE: Procedimiento de calentamiento de una zona de material compuesto a reparar, en el que se coloca una alfombra calentadora principal sobre la zona a reparar, así […]