SISTEMA AUTOMÁTICO DE CONTROL DE CALIDAD Y CORRECCIÓN DE POSICIÓN EN PIEZAS ENCINTADAS.

Sistema automático de control de calidad y corrección de posición en piezas encintadas.

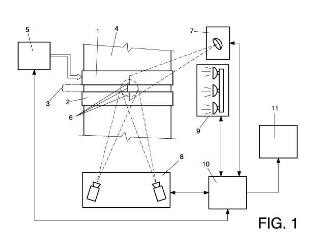

Un objeto a encintar (4) en fibra de carbono tiene una primera tira de encintado (1), a cuyo lado se dispone una segunda tira de encintado (2), con una separación entre tiras (3), teniendo una máquina encintadora automática (5).

Un bloque generador de marca lumínica (7) produce una marca de luz (6) sobre la zona de separación (3); un bloque de captación de imagen (8) recoge la marca de luz (6), analizándola en un bloque de procesado y control (10).

Si la medida de separación (ML, MR) entre tiras (3) está dentro de un margen de tolerancia (T) aceptado, el encintado continúa sin modificaciones. Si el valor de la medida (ML, MR) es mayor ó menor que la tolerancia (T) permitida, se envían señales (SR, SL) al control (10) para corregir la posición hacia la derecha o la izquierda, hasta que el nuevo valor de medida (ML, MR) cumpla la tolerancia (T) permitida.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130671.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: SANTOS GOMEZ,JOSE MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01B11/14 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 11/00 Disposiciones de medida caracterizadas por la utilización de medios ópticos (instrumentos de los tipos cubiertos por el grupo G01B 9/00 en sí G01B 9/00). › para la medida de la distancia o la separación entre objetos espaciados o entre aberturas espaciadas (G01B 11/26 tiene prioridad; telémetros G01C 3/00).

- G05B11/06 G […] › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 11/00 Controladores automáticos (G05B 13/00 tiene prioridad). › en los que la señal de salida representa una función continua de la desviación en relación al valor deseado, es decir, controladores continuos (G05B 11/26 tiene prioridad).

Fragmento de la descripción:

SISTEMA AUTOMÁTICO DE CONTROL DE CALIDAD Y CORRECCIÓN DE

POSICIÓN EN PIEZAS ENCINTADAS

OBJETO DE LA INVENCIÓN

La presente invención, tal y como se expresa en el

5 enunciado de esta memoria descriptiva, se refiere a un

sistema automático de control de calidad en piezas

encintadas cuya finalidad esencial consiste en proporcionar

una detección automática de defectos y proporcionar los

datos para llevar a cabo las acciones necesarias para

10 corregir dichos defectos, tales como los llamados

overlap/gap o hueco/solape, que pueden aparecer durante un

proceso de encintado de un objeto, en especial el que se

realiza en piezas de fibras de carbono para material

laminado con varias capas, de las que se emplean en

15 diversos componentes de la industria aeronáutica. Además de

la referida detección, el sistema de la invención permite

un control del encintado gracias a una conexión con la

máquina encintadora automática que se esté empleando. El

sistema envía al control de la máquina los datos reales de

2 O posición de la tira que se está encintando. El control

utiliza estos datos para corregir la posición en la que se

está poniendo la tira en caso de que la desviación esté

fuera de la tolerancia permitida. Todo ello optimiza muy

significativamente el tiempo empleado en efectuar un

25 encintado correcto, ya que en el estado actual de la

técnica se emplean unos tiempos considerablemente elevados

en la revisión visual de los encintados del laminado, capa

a capa y requiriéndose un operario especializado.

Con el sistema de la invención se posibilita detectar

30 mientras se está encintando si las tiras se han posicionado

de manera correcta o incorrecta y aportar los datos para la

corrección de los mismo, permitiendo aumentar enormemente

la productividad en la fabricación de las referidas piezas

de fibras de carbono, ya que no es necesaria su

35 verificación y además se asegura que la capa se pone

correctamente sin necesidad de repetir trabajo

posteriormente.

El sistema de la invención puede ser utilizado tanto

para piezas de superficie curvada como para piezas de

5 superficie plana, pudiendo combinarse con máquinas de

encintado existentes tales como máquinas de encintado

automático así como con máquinas de encintado que pudieran

desarrollarse específicamente para el sistema de la

invención.

10 La invención es especialmente aplicable a piezas

pertenecientes a: estructuras y mandos de aviones (tales

como revestimientos de superficies sustentadoras,

largueros, costillas, herrajes) ; naves espaciales;

vehículos marinos y terrestres; y maquinarias y equipos de

15 carácter industrial. Además, la invención puede integrarse

en procesos de fabricación tales como: laminado de material

compuesto, corte de material compuesto, conformado en

caliente de material compuesto, manipulación y posicionado

de piezas y utillaje, y curado en autoclave. Además, es

2 O objeto de la invención facilitar la aplicación del

correspondiente sistema en piezas encintadas cuyos

materiales pueden estar integrados por diferentes resinas y

diferentes tipos de fibras tales como: fibra de vidrio,

fibra de carbono, kevlar, fibra de boro, resina epoxi,

25 resina termoplástica y otras resinas termoestables.

ANTECEDENTES DE LA INVENCIÓN

Es comunmente conocido que la industria aeronáutica

requiere de estructuras que, por una parte, soporten las

30 cargas a las que son sometidas para cumplir altas

exigencias de resistencia y rigidez, y por otra parte que

sean lo más ligeras que sea posible. Una consecuencia de

estos requisitos es el uso cada vez más extendido de

materiales compuestos en estructuras primarias, ya que

35

aplicando convenientemente dichos materiales compuestos sepuede conseguir un importante ahorro de peso frente a diseños con materiales metálicos.

Las estructuras integradas han demostrado ser muy eficientes en este sentido, hablándose de estructura integrada cuando los distintos elementos estructurales están fabricados de una sola vez, lo cual implica una ventaja adicional del uso de materiales compuestos, ya que por su condición de constitución en capas independientes se puede ir apilando en diversas formas y orientaciones deseadas, dando la posibilidad de integrar mayormente la estructura, lo que además conlleva a menudo un ahorro de costes que es esencial a la hora de competir en el mercado y que viene determinado por tener menos piezas individuales que ensamblar.

Las mencionadas estructuras se componen habitualmente de revestimiento y larguerillos; rigidizándose

longitudinalmente el referido revestimiento con los

mencionados larguerillos para disminuir su espesor y ser

competitivo en su peso; de manera que la estructura más

utilizada actualmente consta de un revestimiento con

larguerillos integrados, copegados o cocurados.

El conjunto de revestimiento más larguerillos puede fabricarse en un único proceso mediante el cual se obtiene el revestimiento con los larguerillos en una pieza; siguiéndose un procedimiento de fabricación que normalmente es el siguiente:

Primeramente se apilan sobre una base plana las capas de material compuesto, empleándose un procedimiento automático de encintado sin ningún control de calidad más que la verificación y corrección, en caso de ser necesaria, por parte de los operadores de las máquinas. Es en este punto donde es de aplicación principal de la presente invención, y para el cual se ha desarrollado la misma.

Seguidamente, al apilado obtenido en la etapa anterior se le aplica un doblado para conformar las piezas en la forma deseada. Dicho doblado puede realizarse de diferentes maneras, como por ejemplo mediante la aplicación de un ciclo de temperatura y vacío que moldea el apilado con la geometría requerida mediante el pertinente útil cuya geometría interior es copiada.-De manera independiente, se procede a un laminado de la piel base que consiste en la superposición de capas de material compuesto que consiste en la superposición de capas de material compuesto en estado preimpregnado, de modo que la orientación de la fibra se adapte a los requisitos estructurales de la pieza; colocándose para ello los refuerzos necesarios entre las distintas capas del laminado. La distribución de capas debe ser tal que permita el laminado y conformado sin producir arrugas ni distorsiones de la fibra, así como que la pieza una vez curada no tenga deformaciones permanentes debidas a esfuerzos térmicos.

Después, los distintos elementos se colocan en el útil de curado sobre la piel; siendo posible que en esta fase sea necesario introducir "rowings" (tiras de fibra unidireccionales que deben ser del mismo material que el utilizado en los apilados o de un material compatible (para

evitar huecos y1º acumulaciones de resina, asegurando así

un pegado óptimo.

A continuación se lleva a cabo el curado de la

estructura completa mediante la aplicación de un ciclo único de presión y temperatura, con la ayuda del pertinente sistema de utillaje que puede ser tanto interior como exterior a la bolsa de vacío con la que se ciñe la estructura durante este proceso, permitiéndose la adecuada compactación de todas las zonas de la citada estructura, y pudiendo estar dicha estructura cocurada (si todas las partes tales como revestimiento base, larguerillos y otras están en fresco) , copegada (por ejemplo, si los larguerillos están curados previamente) o encolada (todos los elementos previamente curados) .En el estado actual de la técnica, se dan inconvenientes relativos a que hasta la fecha todos los laminados se han de revisar por un operador capa a capa para asegurarse de que antes de poner la siguiente capa del laminado no ha habido ningún problema en el encintado de la misma. Las actuales normas de calidad definen que la tolerancia en lo referente a la distancia en el encintado entre una tira y la siguiente tiene que estar entre O y 2 mm; de manera que si una tira se solapa con la anexa a ella o hay más de 2 mm de distancia entre las mismas se ha de volver a encintar para que esté dentro de la distancia adecuada. Hasta hace poco, las cámaras de los sistemas de visión artificial existentes no permitían resoluciones suficientes cómo para detectar cambios tan pequeños, por lo que sistemas análogos al de la presente invención eran inviables, y además había inconvenientes relativos a que los cambios de iluminación del entorno, tales como cambios de luminosidad, sombras u otros afectaban considerablemente...

Reivindicaciones:

1. SISTEMA AUTOMÁTICO DE CONTROL DE CALIDAD EN PIEZAS ENCINTADAS, de especial aplicación en la detección de errores en el encintado de piezas de fibra de carbono para material laminado con varias capas, tales como las que se emplean en diversos componentes de la industria aeronáutica; donde al objeto a encintar (4) se le dota de al menos una primera tira de encintado (1) a cuyo lado se dispone una segunda tira de encintado (2) , quedando entre ambas una separación entre tiras (3) ; pudiendo realizarse el correspondiente encintado mediante una máquina encintadora automática (5) ; donde el sistema cuenta al menos con un bloque generador de marca 1umínica (7) que produce una marca de luz (6) que se aplica sobre la zona de separación (3) entre dos tiras parejas (1, 2) y sobre las partes adyacentes a dicha zona (3) en cada una de esas tiras parejas (1, 2) ; de manera que esa marca de 1uz ( 6) , que tendría forma de segmento sin discontinuidades aplicada sobre una superficie lisa, presenta una forma de pulso rectangular al proyectarse sobre las tiras (1, 2) y su zona de separación (3) , en virtud del espesor de dichas tiras (1, 2) ; recogiéndose la referida marca de 1uz ( 6) proyectada sobre las tiras (1, 2) y su zona de separación (3) mediante un bloque de captación de imagen (8) conectado a un bloque de procesado y control (10) que analiza la marca (6) , determinando si la separación entre tiras (3) se encuentra en un margen permitido preestablecido, mediante el procesado de la imagen del referido pulso rectangular; conectándose además dicho bloque de procesado y control

( 1 O) al menos a un bloque de alarma (11) que genera una

señal de aviso cuando ese margen permitido se incumple,

caracterizado por que en función de la separación entre

tiras (3) se corrigen las posibles desviaciones que se

puedan producir durante el encintado.

2. SISTEMA AUTOMÁTICO DE CONTROL DE CALIDAD EN PIEZAS ENCINTADAS, según la reivindicación 1, caracterizado por que la medida (Md de separación entre tiras (3) se hace entre una primera tira (1) respecto la tira (2) inmediata que se encuentra a su izquierda, de manera que: a) si el valor de la medida (Md de separación entre tiras

( 3) se encuentra dentro del margen de tolerancia ( T)

aceptado, el procedimiento de encintado continúa sin

modificaciones;

b) si el valor de la medida (ML) es menor que la tolerancia

(T) permitida, y es menor a valor fijado, por ejemplo O, 7 mm, se genera y envía una señal SR al control ( 1 O) de posición para que corrija la posición hacia la derecha hasta obtener un nuevo valor de medida ML que cumpla la tolerancia T permitida; e) si el valor de la medida (ML) es mayor que la tolerancia

(T) permitida, y es mayor a valor fijado, por ejemplo 1, 3 mm, se genera y envía una señal SL al control ( 1 O) de posición para que corrija la posición hacia la izquierda hasta obtener un nuevo valor de medida ML que cumpla la tolerancia T permitida.

3. SISTEMA AUTOMÁTICO DE CONTROL DE CALIDAD EN PIEZAS ENCINTADAS, según la reivindicación 1, caracterizado por que la medida (MR) de separación entre tiras (3) se hace entre una primera tira (2) respecto la tira (1) inmediata que se encuentra a su derecha, de manera que: a) si el valor de la medida (MR) de separación entre tiras (3) se encuentra dentro del margen de tolerancia ( T) aceptado, el procedimiento de encintado continúa sin modificaciones; b) si el valor de la medida (MR) es menor que la tolerancia ( T) permitida, y es menor a valor fijado, por ejemplo

o' 7 mm, se genera y envía una señal SL al control ( 1 o) de posición para que corrija la posición hacia la izquierda hasta obtener un nuevo valor de medida MR que cumpla la tolerancia T permitida; e) si el valor de la medida (MR) es mayor que la tolerancia( T) permitida, y es mayor a valor fijado, por ejemplo 1, 3 mm, se genera y envía una señal SR al control ( 1 O) de posición para que corrija la posición hacia la derecha hasta obtener un nuevo valor de medida MR que cumpla la tolerancia T permitida.

10

Patentes similares o relacionadas:

Método y sistema para inspeccionar una pieza de trabajo, del 18 de Marzo de 2020, de THE BOEING COMPANY: Un método para inspeccionar una pieza de trabajo , comprendiendo dicho método: la introducción de datos del modelo asociado con la pieza de trabajo […]

Detección y posicionamiento de aplicador de muestras, del 1 de Enero de 2020, de Roche Diagnostics Hematology, Inc: Un procedimiento para situar un aplicador de muestras con respecto a un sustrato , comprendiendo el procedimiento: obtener una imagen […]

Ensamblador de jeringa y método de uso, del 6 de Noviembre de 2019, de Fisher Clinical Services GmbH: Un método para ensamblar una jeringa, el método comprende: soportar un cuerpo cilíndrico de la jeringa que limita con un compartimiento que se extiende […]

Dispositivo de medición de huecos y método de medición de huecos, del 23 de Octubre de 2019, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Un dispositivo de medición de huecos que está configurado para medir un hueco (G) entre una placa superior y una placa inferior […]

Procedimiento y dispositivo de control para equipo de motor, del 7 de Agosto de 2019, de PELLENC: Dispositivo de control para un equipo de motor, que comprende al menos un sensor y una tarjeta electrónica de control del equipo en función de […]

Disposición de rampa con característica de extracción, del 17 de Mayo de 2019, de BECKMAN COULTER, INC.: Elemento adaptado para liberar un objeto agarrado por una unidad de agarre, en el que dicha unidad de agarre incluye una pluralidad […]

PROCEDIMIENTO NO INVASIVO PARA DETERMINAR DENSIDAD DE CONDUCTOS Y/O FIBRAS DE CAMÉLIDOS SUDAMERICANOS Y OTROS ANIMALES, Y MICROSCOPIO PARA LLEVAR A CABO EL PROCEDIMIENTO, del 25 de Abril de 2019, de QUISPE PENA, Edgar Carlos: El presente invento se refiere al procedimiento no invasivo para determinar densidad de conductos y fibras de camélidos sudamericanos y otros animales, y un microscopio […]

Dispositivo óptico de medición de posición, del 20 de Marzo de 2019, de DR. JOHANNES HEIDENHAIN GMBH: Dispositivo óptico de medición de posición para medir la posición relativa entre dos objetos que se mueven uno respecto a otro en la dirección […]