Sistema de almacenamiento y preparación de pedidos y su proceso operativo mediante tratamiento por lotes.

Método para gestionar un sistema de almacenamiento y preparación de pedidos (10) que funciona por lotes,

el cual consta de los siguientes pasos:

registro de una serie de encargos de preparación de pedidos, a cada uno de los cuales - que puede estarconstituido por distintas cantidades de varios tipos de artículos diferentes - se le asigna un contenedor depedidos (44, AB1...AB6);

formación de un grupo (80) de contenedores de pedidos (44) cuyos encargos de preparación requieren todos losartículos (68) procedentes de una única zona de almacenamiento (12; 14, 16) asignada a su vez a un puesto depreparación de pedidos (30);

traslado del grupo (80) de contenedores de pedidos (44) al puesto de preparación (30), donde cada contenedorde pedidos (44) se almacena temporalmente en una de varias zonas de reserva (42) del puesto de preparación(30), la cual presenta un dispositivo indicador (60);

determinación de un pedido agregado a partir de los encargos de preparación asignados al grupo (80) decontenedores de pedidos (44);

extracción de la zona de almacenamiento (12; 14, 16) de los artículos (68) que deben prepararse según el pedidoagregado, por parte de un operario (32) que recorre la zona de almacenamiento (12; 14, 16) siguiendo un caminooptimizado, recoge de los puestos de aprovisionamiento indicados la cantidad de artículos (68) correspondienteal pedido agregado y los introduce sin ordenar en un dispositivo colector transportable (33) de almacenamientointermedio que lleva consigo el operario (32);

distribución manual de todos los artículos (68) del pedido agregado, extraídos y almacenados temporalmente,entre el grupo de contenedores de pedidos en el puesto de preparación (30), registrando e identificando almenos un artículo (68) de cada tipo extraído, antes de que los dispositivos indicadores (60) señalen al operario(32) cuántos artículos (68) del tipo identificado deben traspasarse del dispositivo colector (33) a uno de loscontenedores de pedidos (AB1-AB6).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/002460.

Solicitante: SSI SCHAFER PEEM GMBH.

Inventor/es: SUESS,HEIKO, BUCHMANN,RAINER, STUEBINGER,KLAUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G1/137 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 1/00 Almacenamiento de objetos, individualmente o con un cierto orden, en almacenes o depósitos (combinaciones de transportadores en almacenes, tiendas o talleres, B65G 37/00; apilado de objetos B65G 57/00; sacado de objetos de pilas B65G 59/00; máquinas de carga B65G 65/02). › con disposiciones o medios de control automáticos para coger los objetos que deben ser sacados.

PDF original: ES-2449297_T3.pdf

Fragmento de la descripción:

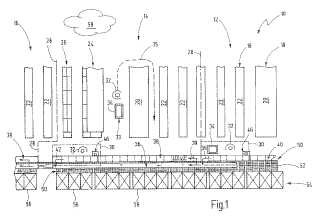

Sistema de almacenamiento y preparación de pedidos y su proceso operativo mediante tratamiento por lotes La presente invención se refiere a un sistema de almacenamiento y preparación de pedidos para la expedición manual de artículos en recipientes, en el que los artículos se preparan “por lotes” antes de distribuirlos en recipientes de pedidos, es decir, se reúnen por grupos y se sacan de un almacén según el grupo. El documento DE 103 40 143 A1 revela un puesto de preparación de pedidos al que se pueden traer recipientes del almacén por un tramo de transporte de los mismos y del que por otro tramo de transporte pueden retirarse los recipientes en los cuales un operario extrae los artículos de los recipientes del almacén para preparar los pedidos. El puesto de preparación de pedidos tiene una reserva para varios recipientes de pedidos y éstos pueden introducirse y/o retirarse de la reserva mediante una lanzadera.

De los documentos DE 34 13 157 y EP 0 215 967 se conoce un método y un dispositivo para preparar el envío de mercancías, asistido por ordenador.

Ahí se describe un proceso en el cual un almacén de preparación de pedidos se divide en distintas zonas y al menos en alguna de ellas los pedidos se preparan manualmente según el principio “hombre a producto”. El transporte a través del almacén de los recipientes de preparación (contenedores de pedidos) que deben llenarse es controlado por ordenador. Cada zona del almacén recibe estos contenedores, los cuales van asignados a unos pedidos cuyos artículos están almacenados en la zona de preparación manual. Para ello se forman grupos de contenedores de pedidos (“lotes”) . Un ordenador de control determina un pedido conjunto con una ruta óptima y, conforme a ello, los artículos se recogen de la zona del almacén, según tipo y cantidad, y se distribuyen a los contenedores de pedidos agrupados. Para cumplir el encargo la persona que prepara los pedidos recorre el almacén con un carro de recogida siguiendo la ruta optimizada. El carro de recogida lleva una plataforma dividida p.ej. en 10 compartimentos, lo cual corresponde al número de grupos de contenedores de pedidos que se preparan. Entonces hay un compartimento de la plataforma asignado a cada contenedor de pedidos. Se consigna un pedido conjunto por compartimento. Cada pedido conjunto se imprime y se pone en el correspondiente compartimento para cumplimentarlo (recogida de los artículos del almacén) . Una vez preparados todos los pedidos conjuntos el operario va con el carro a una llamada estación de transferencia donde la plataforma se separa del carro. Luego la plataforma se coloca automáticamente por encima de un equipo de transporte sobre el cual la cola de contenedores de pedidos pasa automáticamente bajo la plataforma. La base de la plataforma está configurada de modo que cada compartimento se puede abrir individual y automáticamente hacia abajo, para descargar todos los artículos que contiene en el contenedor de pedidos que pasa por debajo.

El inconveniente de este conocido sistema y su método es la elevada proporción de fallos de preparación. En ningún momento se inspecciona si los artículos extraídos del almacén son los correctos, lo cual debe hacerse a posteriori en una zona de control. No se comprueba si los artículos extraídos se han puesto en el compartimento adecuado. No se comprueba si se ha extraído del almacén la cantidad correcta de artículos. No se verifica si se ha descargado el compartimento correcto al contenedor de pedidos correspondiente. No es seguro que la apertura de las bases de los compartimentos funcione siempre correctamente. No se comprueba si los artículos que caen de los compartimentos llegan realmente al contenedor de pedidos asignado. Por todo ello este método y sistema conocidos requieren la instalación de una zona adicional de control donde se compruebe a mano si todos los artículos del pedido preparado se encuentran realmente dentro del contenedor correspondiente. Esto aumenta la carga de trabajo y los costes de inversión, pues además del puesto de preparación de pedidos hay que instalar otro de control.

Otra desventaja son los costes relativamente elevados para el diseño de la estación de transferencia completamente automatizada. Debido a la gran cantidad de componentes mecánicos, como p.ej. los mecanismos de elevación, de apertura, etc., la estación de transferencia está expuesta a fallos y requiere mantenimiento.

Además siempre se necesita más de un carro de recogida para que este conocido sistema pueda funcionar de modo continuo. Mientras hay un carro en la estación de transferencia para separarle la plataforma, el operario se queda esperando en la estación o bien debe preverse un segundo carro, incluyendo la plataforma, para que aquél pueda cumplimentar el siguiente encargo durante la maniobra del primer carro en la estación de transferencia.

Otro inconveniente es que la división de la plataforma en compartimentos limita desfavorablemente las dimensiones de los artículos que hay que preparar. Partiendo de las dimensiones corrientes de un contenedor de pedidos (p.ej. 60 x 40 x 30 cm3) el tamaño de la plataforma tiene un límite natural determinado por la capacidad de maniobra de la misma o del carro de recogida durante un recorrido de preparación de pedidos a través del almacén. Suponiendo que la plataforma tenga una longitud aproximada de 1 m y una anchura inferior a 60 cm, los compartimentos pueden tener como máximo 10 cm si, tal como se propone en los documentos arriba citados, se prevén 10 compartimentos contiguos. Sin embargo hay artículos, como p.ej. los que suelen manejarse en la venta por catálogo, cuya longitud lateral es a menudo mayor de 10 cm. Por lo tanto solo pueden reunirse relativamente pocos artículos (p.ej. 2-3) por compartimento y así es dudoso que los métodos conocidos permitan gestionar eficientemente p.ej. un almacén de ventas por catálogo.

Otra desventaja de esta manipulación de los artículos es su lanzamiento automatizado al contenedor de pedidos. Con la simple apertura del fondo del compartimento los artículos caen de golpe, revueltos, al contenedor de pedidos. En la venta por catálogo los artículos suelen prepararse directamente en los paquetes de expedición (p.ej. en cajas de cartón) . Por tanto esta descarga “caótica” de los artículos a los contenedores de pedidos no es general deseable.

Por motivos de espacio hay que clasificar cuidadosamente los artículos y apilarlos por capas en los contenedores de pedidos, a fin de que en un mismo contenedor quepa la mayor cantidad posible de artículos y que un determinado número de ellos ocupe el menor espacio posible.

Además se conoce otro método de preparación de pedidos por lotes por el cual el operario conduce, por ejemplo, un transelevador o aparato de servicio de estanterías a través de los pasillos de un almacén, llevando directamente en el vehículo una serie de contenedores de pedidos. Siguiendo este principio de preparación de pedidos “hombre a producto” se ponen en marcha puestos individuales de aprovisionamiento del almacén y luego se extraen todos los artículos almacenados en este puesto que se necesitan para preparar el pedido. En general, sin embargo, una vez completado el respectivo encargo de preparación los contenedores de pedidos pesan tanto que requieren el uso de máquinas para transportar varios de ellos. El operario ya no puede moverse libremente (independientemente de las máquinas) por el almacén. Los transelevadores o aparatos de servicio de estanterías necesarios para ello son caros y limitan la flexibilidad, sobre todo moviéndose en un almacén de estanterías elevadas.

Partiendo de esta situación, un objeto de la presente invención es diseñar un mejor sistema de almacenamiento y preparación de pedidos, así como un correspondiente método operativo por lotes, que supere los inconvenientes antedichos.

Según la presente invención este objetivo se resuelve con un método de gestión del sistema de almacenamiento y preparación de pedidos que consta de los siguientes pasos: registro de una serie de encargos de preparación de 25 pedidos, a cada uno de los cuales – que puede consistir en distintas cantidades de diferentes tipos de artículo – se le asigna un contenedor; determinación de un grupo de contenedores de pedidos cuyos encargos de preparación requieren todos los artículos de una sola zona del almacén que tiene asignada un puesto de preparación de pedidos; envío del grupo de contenedores de pedidos al puesto de preparación, de manera que cada contenedor permanece temporalmente en uno de varios sitios intermedios de dicho puesto y cada sitio intermedio presenta un dispositivo indicador; determinación... [Seguir leyendo]

Reivindicaciones:

1. Método para gestionar un sistema de almacenamiento y preparación de pedidos (10) que funciona por lotes, el cual consta de los siguientes pasos:

registro de una serie de encargos de preparación de pedidos, a cada uno de los cuales – que puede estar constituido por distintas cantidades de varios tipos de artículos diferentes – se le asigna un contenedor de pedidos (44, AB1...AB6) ; formación de un grupo (80) de contenedores de pedidos (44) cuyos encargos de preparación requieren todos los artículos (68) procedentes de una única zona de almacenamiento (12; 14, 16) asignada a su vez a un puesto de preparación de pedidos (30) ; traslado del grupo (80) de contenedores de pedidos (44) al puesto de preparación (30) , donde cada contenedor de pedidos (44) se almacena temporalmente en una de varias zonas de reserva (42) del puesto de preparación (30) , la cual presenta un dispositivo indicador (60) ;

determinación de un pedido agregado a partir de los encargos de preparación asignados al grupo (80) de contenedores de pedidos (44) ; extracción de la zona de almacenamiento (12; 14, 16) de los artículos (68) que deben prepararse según el pedido agregado, por parte de un operario (32) que recorre la zona de almacenamiento (12; 14, 16) siguiendo un camino optimizado, recoge de los puestos de aprovisionamiento indicados la cantidad de artículos (68) correspondiente al pedido agregado y los introduce sin ordenar en un dispositivo colector transportable (33) de almacenamiento intermedio que lleva consigo el operario (32) ; distribución manual de todos los artículos (68) del pedido agregado, extraídos y almacenados temporalmente, entre el grupo de contenedores de pedidos en el puesto de preparación (30) , registrando e identificando al menos un artículo (68) de cada tipo extraído, antes de que los dispositivos indicadores (60) señalen al operario (32) cuántos artículos (68) del tipo identificado deben traspasarse del dispositivo colector (33) a uno de los contenedores de pedidos (AB1-AB6) .

2. Método según la reivindicación 1, por el cual cada artículo (68) extraído del pedido agregado se registra e identifica antes de la distribución, escaneando el operario (32) individualmente en el puesto de preparación (30) cada uno de los artículos (68) extraídos, de manera que el dispositivo indicador (60) de las zonas de reserva solo debe señalar en cuál de los contenedores de pedidos (AB1-AB6) hay que introducir el artículo (68) identificado.

3. Método según la reivindicación 1 o 2, por el cual cada zona de almacenamiento (12; 14, 16) es atendida al

mismo tiempo por más de un operario (32) , al que se asigna una señal indicadora individual para distinguir los 35 contenedores de pedidos (44) en el puesto de preparación (30) mediante el dispositivo indicador (60) .

4. Método según una de las reivindicaciones anteriores, por el cual un dispositivo lector e indicador (90) que puede llevar consigo el operario (32) le señala los puestos de aprovisionamiento antes de la extracción.

5. Método según la reivindicación 4, por el cual los puestos de aprovisionamiento se registran y transmiten a un dispositivo controlador (58) antes de una extracción de artículos.

6. Método según una de las reivindicaciones anteriores, por el cual el despacho de un grupo de encargos de

preparación se inicia registrando una identificación del puesto de preparación de pedidos (30) . 45

7. Método según una de las reivindicaciones anteriores, por el cual un encargo parcial de preparación de un artículo voluminoso se despacha como pedido individual, aparte del pedido agregado de un encargo de preparación restante que solo contiene artículos (68) de manejo normal.

8. Método según una de las reivindicaciones anteriores, por el cual se registra una identificación para cada uno de los contenedores de pedidos (44) , asignada a la zona de reserva (42) del puesto de preparación (30) en la que se almacena temporalmente el respectivo contenedor de pedidos (44) .

9. Sistema de almacenamiento y preparación de pedidos (10) , para despachar manualmente en paralelo un 55 grupo de encargos de preparación por lotes, que consta de:

un equipo de transporte (36) para aportar y trasladar automáticamente contenedores de pedidos (44) ; un puesto de preparación (30) con varias zonas de reserva (42) para recibir y almacenar temporalmente cada uno de los contenedores de pedidos (44) correspondientes a un grupo (80) , de modo que cada contenedor (44) tiene asignado un encargo de preparación del grupo de pedidos; una zona de almacenamiento (12; 14; 16) asignada al puesto de preparación de pedidos (30) , donde los artículos

(68) necesarios para despachar el grupo de encargos de preparación están almacenados en unos puestos de aprovisionamiento, de manera que sean preferiblemente del mismo tipo; un dispositivo transportable (33) que conduce un operario (32) por la zona de almacén (12; 14; 16) durante un 65 proceso de recogida, para extraer en una primera etapa todos los artículos (68) necesarios para despachar el

grupo de encargos de preparación y depositarlos en el dispositivo transportable (33) como almacenamiento intermedio; un dispositivo lector e indicador (90) asignado al operario (32) , que éste lleva consigo y le puede transmitir informaciones de los artículos (68) de la zona de almacén (12; 14; 16) en base a los encargos de preparación;

un dispositivo lector (46) para registrar e identificar por tipo de artículo los artículos reunidos (68) del pedido agregado; una serie de dispositivos indicadores (60) , con uno asignado a cada zona de reserva (42) ; y un controlador (58) adaptado para:

formar el grupo (80) de contenedores (44) para el puesto de preparación (30) en función de los artículos (68)

depositados en la zona de almacenamiento (12; 14; 16) y trasladarlos a ella; crear un pedido agregado con una ruta optimizada para los artículos (68) de la zona de almacén (12; 14; 16) de acuerdo con el grupo de encargos de preparación; indicar al operario (32) el pedido agregado; una vez terminado el proceso de recogida de la primera etapa, accionar los dispositivos indicadores (60) de las zonas de reserva (42) para señalar al operario (32) en una segunda etapa en qué contenedor (44) debe introducir el artículo (68) del pedido agregado previamente identificado mediante el dispositivo lector (46) ; y transportar el grupo (80) de contenedores (44) fuera del puesto de preparación (30) , una vez distribuidos todos los artículos (68) entre el grupo (80) de contenedores de pedidos (44) según la segunda etapa.

10. Sistema según la reivindicación 9, en el cual la zona de almacenamiento (12; 14; 16) se encuentra frente al puesto de preparación de pedidos (30) y dispone preferiblemente de estanterías (18; 20; 22) .

11. Sistema según la reivindicación 10, por el cual en las estanterías (12; 14; 16) se almacenan principalmente artículos B y/o C. 25

12. Sistema según una de las reivindicaciones 9 a 11, en el cual la zona de almacenamiento (12; 14; 16) tiene además canales dinámicos (50) que limitan directamente con el puesto de preparación de pedidos (30) , en los cuales (50) se almacenan sobre todo artículos A.

13. Sistema según una de las reivindicaciones 9 a 12, en el cual las zonas de reserva (42) están implementadas con tecnología de transporte (38) , en concreto mediante segmentos de acumulación (40) de cintas transportadoras.

14. Sistema según la reivindicación 13, en el cual el equipo de transporte (38) del puesto de preparación de pedidos (30) está acoplado al equipo de transporte (36) mediante mecanismos de admisión y exclusión (39) y es 35 preferentemente paralelo al equipo de transporte (36) de los contenedores de pedidos.

15. Sistema según una de las reivindicaciones 9 a 14, en el cual el dispositivo lector e indicador (90) es un terminal portátil (90) con escáner integrado o un escáner anular conectado a un display (92) que puede ir ceñido al cuerpo del operario (32) , preferiblemente en uno de sus brazos.

16. Sistema según una de las reivindicaciones 9 a 15, en el cual los dispositivos indicadores (60) de las zonas de almacenamiento (42) presentan al menos respectivamente un emisor de señales ópticas (62; 64) para indicar como mínimo al operario (32) la zona de reserva (42) y también preferiblemente un número distinto de uno de artículos (68) del pedido agregado que deben prepararse. 45

17. Sistema según una de las reivindicaciones 9 a 16, en el cual cada puesto de aprovisionamiento va provisto de otro elemento indicador, de manera que estos otros elementos indicadores señalan al operario (32) la situación y/o el número de artículos que deben extraerse.

18. Sistema según una de las reivindicaciones 9 a 17, en el cual el dispositivo lector (46) de artículos es un escáner (48) que va montado en el puesto de preparación de pedidos (30) o en el dispositivo de recogida (33) .

Artículo 1 10 piezas Puesto de almacén 11-3 Estantería 28

Artículo 2

Patentes similares o relacionadas:

Sistema de preparación para la expedición con un robot de transporte para pasar por debajo de estanterías individuales y carros de transporte, del 13 de Mayo de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos almacenados en un almacén con estanterías en bolsas de transporte con […]

Procedimiento de recogida de objetos con robots lanzadera, del 22 de Abril de 2020, de SOLYSTIC: Procedimiento de procesamiento de objetos en un centro logístico que comprende una zona de almacenaje de los objetos dividida en segmentos de almacenaje adyacentes […]

Sistema de gestión de inventario que usa vehículo guiado automatizado, del 25 de Marzo de 2020, de Hanmi IT Co., Ltd: Un sistema de gestión de inventario que usa un vehículo guiado automatizado, comprendiendo el sistema de gestión de inventario: una pluralidad […]

Sistema de almacenamiento y de preparación de pedidos, del 11 de Marzo de 2020, de SSI Schäfer Automation GmbH (DE): Procedimiento para hacer funcionar un sistema de almacenamiento y de preparación de pedidos , en el que una pluralidad de manipuladores procesa una pluralidad de […]

Estación de preparación para la expedición para preparar artículos en contenedores de pedido y bolsas de transporte para la preparación de pedidos y de lotes, del 19 de Febrero de 2020, de KNAPP AG: Estación de preparación para la expedición para preparar para la expedición artículos de contenedores de almacenamiento en contenedores de pedido según […]

Sistema de preparación para la expedición de artículos para la preparación de pedidos y de lotes, del 19 de Febrero de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos desde contenedores de almacenamiento en contenedores […]

Dispositivo para recoger y depositar selectivamente artículos en un almacén automático, del 12 de Febrero de 2020, de Modula S.p.A: Dispositivo para recoger y depositar selectivamente artículos, destinado a un almacén automático que comprende: un plano de soporte para el soporte temporal […]

Dispositivo de aparcamiento robotizado y método para manejarlo, del 23 de Octubre de 2019, de Ocado Innovation Limited: Un sistema de aparcamiento robotizado que comprende al menos un dispositivo 50 de manipulación de carga y una pluralidad de contenedores 10 que alojan […]