Separador de partículas.

Separador de partículas, en particular para una instalación de entrada de aire,

con:

a) al menos un canal (2) de admisión para un flujo (3) de fluido contaminado con partículas, en particular un flujo deaire contaminado, que está limitado por dos chapas (6, 7) conductoras de fluido dispuestas de manera opuesta, seestrecha en la dirección de flujo de fluido y desemboca en un canal (4) de descarga para partículas, siendo convexauna chapa (6) conductora de fluido externa al menos en una zona delante del canal (4) de descarga visto desdefuera y siendo cóncava una chapa (7) conductora de fluido interna visto desde fuera;

b) al menos un canal (17) de escape para el fluido purificado que en un lado está delimitado por la chapa (7)conductora de fluido interna y está unido con el canal (2) de admisión a través de al menos un canal (16) de fluido enla chapa (7) conductora de fluido interna;

caracterizado porque

c) varios canales (2) de admisión están dispuestos esencialmente en paralelo y a cada uno de estos canales (2) deadmisión está asociado un canal (4) de descarga y un canal (17) de escape;

d) al menos un canal (17) de escape está delimitado en un lado a través de la chapa (7) conductora de fluido internade un primer canal (2) de admisión y en el lado opuesto a través de la chapa (6) conductora de fluido externa de unsegundo canal (2) de admisión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/007614.

Solicitante: Eisenmann AG.

Nacionalidad solicitante: Alemania.

Dirección: TÜBINGER STRASSE 81 71032 BÖBLINGEN ALEMANIA.

Inventor/es: KATEFIDIS,Apostolos.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D45/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 45/00 Separación de partículas dispersas en gases o en vapores por gravedad, inercia o fuerza centrífuga. › producida por el movimiento helicoidal de la corriente gaseosa.

PDF original: ES-2397960_T3.pdf

Fragmento de la descripción:

Separador de partículas La invención se refiere a un separador de partículas según el preámbulo de la reivindicación 1.

En el caso de una instalación de entrada de aire, tal como se utiliza por ejemplo en la industria del automóvil o la industria metalúrgica el aire debe limpiarse de impurezas en forma de partículas. Las impurezas pueden aparecer según la ubicación de la instalación de formas diferentes. Por ejemplo en la industria metalúrgica deben eliminarse del aire por filtrado granos de polvo con un tamaño de más de 10 !m, como por ejemplo arena eólica o polvos finos, que se distinguen claramente en densidad y tamaño de los polvos finos orgánicos como, por ejemplo, el polen.

Para purificar el aire de entrada, en la actualidad se conocen los siguientes métodos:

En un ciclón el aire contaminado se conduce al espacio interior de un recipiente cuneiforme hueco a través de un canal de entrada de flujo en la zona de la base. El aire contaminado fluye a lo largo del envolvente del cono por una trayectoria en espiral hasta la punta del cono. Las partículas se llevan por la fuerza centrífuga hacia fuera al lado interno de la superficie envolvente del cono, se frenan por la fricción y se acumulan en un recipiente colector en la punta del cono. El flujo de aire, por el contrario, se desvía en la punta del cono y fluye a lo largo del eje del cono de la punta del cono alejándose de la base, en la que se prevé una abertura de salida para el aire purificado. La separación de las partículas se produce, por tanto, por la fuerza centrífuga. Para conseguir un grado de separación elevado, el ángulo de apertura del cono, el ángulo de entrada de la mezcla de aire-partículas y la velocidad de flujo deben adaptarse entre sí de manera óptima. Por tanto, se requiere una disposición compleja. Además el aire contaminado a lo largo de la trayectoria en espiral recorre un largo camino, en el que la fricción en la envolvente del cono provoca pérdidas de presión.

En el caso de un separador por dispersión por la fuerza de la gravedad el aire de entrada que va a purificarse se conduce al interior de un canal de admisión delimitado por dos chapas conductoras de aire convergentes. El canal de admisión desemboca en un canal de descarga para las partículas. En las chapas conductoras de aire están dispuestos canales de aire para el aire purificado, que esencialmente guían en contra de la dirección de flujo de la mezcla de aire-partículas que entra, fuera del canal de admisión. La separación de partículas se produce en este caso porque las partículas se transportan por la fuerza de la gravedad al interior del canal de evacuación, actuando el canal de admisión que se estrecha a modo de embudo como trampa para las partículas, que de este modo quedan retenidas en el canal de descarga. El separador por dispersión por la fuerza de la gravedad puede realizarse y hacerse funcionar sin un esfuerzo técnico importante, aunque el grado de separación es reducido en comparación con el ciclón.

Por el documento GB 539 188 se ha dado a conocer un separador de partículas del tipo mencionado al principio. La unión del canal de admisión con el canal de salida para aire purificado se produce a este respecto a través de perforaciones conformadas de manera especial en la chapa conductora de aire interna.

Algo similar se produce en un separador de partículas descrito en el documento US 4 640 201 para una instalación de combustión de lecho fluidizado.

Por el documento GB 2 183 502 A puede deducirse un separador de partículas adicional similar al tipo mencionado al principio. En este caso no se desea una compactación intensa de las partículas, por ejemplo tabaco o trocitos de papel.

El objetivo de la presente invención es realizar un separador de partículas del tipo mencionado al principio con el que, con un esfuerzo técnico reducido, pueda purificarse de manera eficaz un flujo de fluido contaminado con partículas, en particular un flujo de aire, debiendo lograr con una pérdida de presión reducida un grado de separación elevado. Además se indicará un procedimiento, con el que se hará funcionar un separador de partículas.

Este objetivo se soluciona según la invención con los medios indicados en la reivindicación 1.

Según la invención se prevé, por tanto, que varios canales de admisión estén dispuestos esencialmente en paralelo, estando asociado a cada uno de estos canales de admisión un canal de descarga y un canal de escape. Así, las partículas se transportan en la zona convergente del canal de admisión al interior del canal de descarga y a este respecto se fuerzan a seguir una trayectoria curvada, en la que por la fuerza centrífuga se presionan contra la chapa conductora de fluido externa y se frenan. De este modo el alto grado de separación del ciclón, que se consigue mediante el aprovechamiento de la fuerza centrífuga, puede combinarse con la forma constructiva sencilla del separador por dispersión por la fuerza de la gravedad. Por medio de la pluralidad de canales de admisión, de manera sencilla, pueden purificarse grandes cantidades de aire.

Como al menos un canal de escape está delimitado en un lado por la chapa conductora de aire interna de un primer canal de admisión y en el lado opuesto por la chapa conductora de aire externa de un segundo canal de admisión, se hace posible una geometría del dispositivo que ahorra especialmente espacio.

Para evitar turbulencias en las chapas conductoras de fluido, en una forma de realización ventajosa el ángulo de incidencia del flujo de fluido contaminado con partículas en la zona curvada de la chapa conductora de fluido externa es menor que 20º, preferiblemente de 15º.

Para conseguir un flujo con pocas turbulencias en el interior del canal de admisión, ventajosamente la chapa conductora de fluido interna está curvada alejándose del interior del canal de admisión, de modo que se consigue un estrechamiento continuo del canal de admisión.

Es especialmente ventajoso que las dos chapas conductoras de fluido estén realizadas como segmentos envolventes de dos cilindros circulares huecos, que tienen ejes diferentes. Las superficies laterales de cilindros circulares pueden producirse sin un gran esfuerzo técnico, porque tanto los radios de curvatura como las longitudes de la zona curvada pueden predeterminarse de manera sencilla. Mediante el desplazamiento de los ejes se consigue de manera técnicamente sencilla que las chapas conductoras de fluido converjan.

En una forma de realización ventajosa adicional los cilindros circulares huecos tienen los mismos radios, de modo que es posible la producción de las dos chapas conductoras de fluido con la misma herramienta.

En una forma de realización adicional especialmente ventajosa, una medida de la curvatura del canal de admisión aumenta hacia el canal de descarga. De este modo se consigue ventajosamente, que con una velocidad de fluido decreciente y por tanto una fuerza centrífuga respectiva que disminuye, que actúa sobre las partículas individuales, hacia el canal de descarga disminuya el radio de curvatura.

Es especialmente ventajoso que el al menos un canal de fluido pase a través de la chapa conductora de fluido del canal de admisión, que se dispone enfrente de la chapa conductora de fluido externa. De este modo se prescinde de aberturas en la chapa conductora de fluido externa, en las que pueden producirse turbulencias.

En una forma de realización ventajosa adicional el al menos un canal de fluido presenta esencialmente forma de S, de modo que el fluido purificado se conduce a lo largo de la chapa conductora de fluido con pocas turbulencias al exterior.

De manera conveniente el al menos un canal de fluido guía esencialmente en contra de la dirección de flujo de fluido original lejos del canal de admisión, con lo que se evita que puedan escapar partículas a través del canal de fluido.

Ventajosamente el canal de descarga presenta una unidad de retención para partículas, con la que se evita que las partículas puedan volver al flujo de fluido.

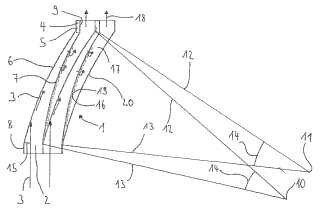

A continuación, mediante el dibujo, se explica en más detalle un ejemplo de realización de la invención; muestran La figura 1 esquemáticamente un separador de partículas con dos canales de admisión conectados en paralelo;

La figura 2 una vista detallada de un canal de fluido representado en la figura 1 para el fluido purificado;

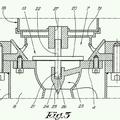

La figura 3 esquemáticamente una vista isométrica del separador de partículas representado en la figura 1.

El separador de partículas representado en la figura 1, dotado en general con el número de referencia 1 para una instalación de entrada de aire no representada presenta dos canales... [Seguir leyendo]

Reivindicaciones:

1. Separador de partículas, en particular para una instalación de entrada de aire, con:

a) al menos un canal (2) de admisión para un flujo (3) de fluido contaminado con partículas, en particular un flujo de aire contaminado, que está limitado por dos chapas (6, 7) conductoras de fluido dispuestas de manera opuesta, se estrecha en la dirección de flujo de fluido y desemboca en un canal (4) de descarga para partículas, siendo convexa una chapa (6) conductora de fluido externa al menos en una zona delante del canal (4) de descarga visto desde fuera y siendo cóncava una chapa (7) conductora de fluido interna visto desde fuera;

b) al menos un canal (17) de escape para el fluido purificado que en un lado está delimitado por la chapa (7) conductora de fluido interna y está unido con el canal (2) de admisión a través de al menos un canal (16) de fluido en la chapa (7) conductora de fluido interna;

caracterizado porque

c) varios canales (2) de admisión están dispuestos esencialmente en paralelo y a cada uno de estos canales (2) de admisión está asociado un canal (4) de descarga y un canal (17) de escape;

d) al menos un canal (17) de escape está delimitado en un lado a través de la chapa (7) conductora de fluido interna de un primer canal (2) de admisión y en el lado opuesto a través de la chapa (6) conductora de fluido externa de un segundo canal (2) de admisión.

2. Separador de partículas según la reivindicación 1, caracterizado porque el ángulo (15) de incidencia del flujo (3) de fluido contaminado con partículas sobre la zona curvada de la chapa (6) conductora de fluido externa es menor que 20º, preferiblemente de 15º.

3. Separador de partículas según la reivindicación 1 ó 2, caracterizado porque la chapa (7) conductora de fluido interna está curvada alejándose del interior del canal (2) de admisión.

4. Separador de partículas según una de las reivindicaciones 1 a 3, caracterizado porque las dos chapas (6, 7) conductoras de fluido están realizadas como segmentos de superficie envolvente de dos cilindros circulares huecos, que tienen ejes (10, 11) diferentes.

5. Separador de partículas según la reivindicación 4, caracterizado porque los cilindros circulares tienen los mismos radios.

6. Separador de partículas según una de las reivindicaciones 1 a 3, caracterizado porque una medida de la curvatura del canal de admisión aumenta en la dirección hacia el canal (4) de descarga.

7. Separador de partículas según una de las reivindicaciones anteriores, caracterizado porque al menos un canal

(16) de fluido pasa a través de la chapa (7) conductora de fluido, que se dispone enfrente de la chapa (6) conductora de fluido externa.

(16) de fluido presenta esencialmente forma de S.

9. Separador de partículas según una de las reivindicaciones anteriores, caracterizado porque el al menos un canal

(16) de fluido guía esencialmente en contra de la dirección (3) de flujo de fluido original lejos del canal (2) de admisión.

8. Separador de partículas según una de las reivindicaciones anteriores, caracterizado porque el al menos un canal

10. Separador de partículas según una de las reivindicaciones anteriores, caracterizado porque el canal (4) de descarga presenta una unidad (5) de retención para partículas.

Patentes similares o relacionadas:

Sistema de filtración y retención de partículas de gases y humos de combustión, para calderas de biomasa y otras aplicaciones, del 8 de Julio de 2020, de H2O RENOVABLES, S.L: La presente invención detalla un sistema de filtración y retención de partículas de gases y humos de combustión, para calderas de biomasa y otras aplicaciones, siendo […]

Dispositivo para eliminar partículas de una corriente de gas, del 13 de Noviembre de 2019, de ALFA LAVAL CORPORATE AB: Dispositivo para separar partículas de una corriente de gas, incluyendo el dispositivo: una cámara que tiene una entrada y una salida […]

Dispositivo de separación para la separación de partículas de un flujo de aire, del 30 de Octubre de 2019, de Siemens Mobility GmbH: Vehículo ferroviario, en particular una locomotora, que comprende un cuarto de máquinas y un sistema de aire de refrigeración para alimentar el cuarto de máquinas con […]

SEPARADOR CICLÓNICO DE REFRIGERACIÓN, del 9 de Octubre de 2019, de INGENIERIA HOSTELERA PANADERA S.L: 1. Separador ciclónico de refrigeración, que separa las partículas de material suspendidas en un gas, destinado a instalarse en un electrodoméstico de cocina, teniendo […]

Separador de líquido, del 27 de Febrero de 2019, de ATLAS COPCO AIRPOWER, NAAMLOZE VENNOOTSCHAP: Separador de líquido que está provisto de un separador centrífugo y un separador fino a través del cual puede fluir el aire comprimido que se va a purificar, […]

Separador de líquido, del 27 de Febrero de 2019, de ATLAS COPCO AIRPOWER, NAAMLOZE VENNOOTSCHAP: Separador de líquido que está provisto de un separador centrífugo y un separador fino a través del cual puede fluir el aire comprimido que se va a purificar, […]

Dispositivo para separar en fracciones un fluido que comprende varias fracciones con doble separación, del 2 de Abril de 2014, de ADVANCED TECHNOLOGIES & INNOVATIONS B.V: Dispositivo para separar un fluido fluyente en al menos dos fracciones con diferente densidad de masa, que comprende: - un tubo principal sustancialmente […]

Turboinhalador, del 18 de Octubre de 2013, de Unither Therapeutik GmbH: Turboinhalador, compuesto por - un depósito de fluido activo , en el que se encuentra un fluido con un principio activo disuelto en el mismo, así como - […]

PROCEDIMIENTO Y PROGRAMA DE ORDENADOR PARA SIMULAR UN CAMPO DE VORTICIDIDAD PARA SEPARAR Y CLASIFICAR PARTÍCULAS SUSPENDIDAS EN UN FLUIDO, del 8 de Febrero de 2012, de UNIVERSIDAD DE HUELVA: Procedimiento y programa de ordenador para simular un campo de vorticidad para separar y clasificar partículas suspendidas en un fluido.La presente invención […]