REVESTIMIENTO DIELECTRICO MEJORADO PARA SUPERFICIES EXPUESTAS A AGUA A ALTA TEMPERATURA.

Un procedimiento para reducir la deposición de partículas cargadas en una superficie conductora (100a,

100b) que define una parte húmeda de un paso de flujo de refrigerante en un reactor nuclear, que comprende las etapas de:

preparación de la superficie conductora;

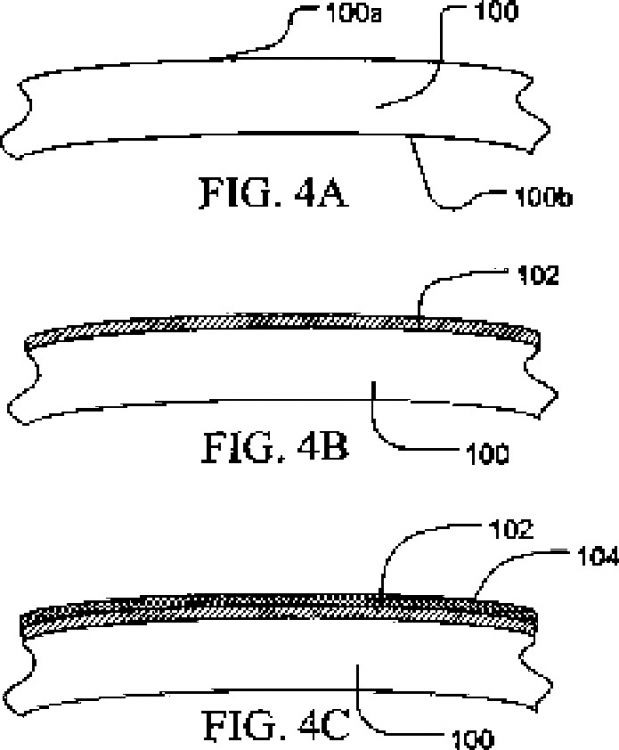

formación de una capa dieléctrica base (102) mediante la exposición de la superficie conductora a un primer compuesto precursor organometálico bajo condiciones suficientes para descomponer el componente precursor y formar una capa dieléctrica base sustancialmente continua en la superficie conductora; caracterizado por:

la formación de una capa dieléctrica externa (104) mediante la exposición de una superficie conductora a un segundo compuesto precursor organometálico diferente de dicho primer compuesto precursor organometálico bajo condiciones suficientes para descomponer el compuesto precursor y formar una capa dieléctrica externa sustancialmente continua en la capa dieléctrica base, siendo dicha capa dieléctrica externa diferente de dicha capa dieléctrica base;

en el que la formación de una capa dieléctrica base comprende el mantenimiento de la superficie conductora a una primera temperatura de deposición entre 400ºC y 500ºC y una primera presión de deposición de no más de aproximadamente 2,67 Pa;

y la formación de la capa dieléctrica externa (104) comprende el mantenimiento de la capa dieléctrica base a una segunda temperatura de deposición de entre 400ºC y 500ºC, y una segunda presión de deposición de no más de aproximadamente 2,67 Pa;

y en el que la capa dieléctrica base (102) consiste esencialmente de Ta2O5 y tiene un grosor de capa base de entre 0,1 y 2 µm; y

la capa dieléctrica externa (102) consiste esencialmente de TiO2 y tiene un grosor de capa externa de entre 0,5 µm y 3 µm

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05257954.

Solicitante: GENERAL ELECTRIC COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1 RIVER ROAD,SCHENECTADY, NY 12345.

Inventor/es: KIM, YOUNG JIN, SANDUSKY, DAVID WESLEY, DULKA,CATHERINE PROCIK, ISRAEL,RAJASINGH SWARTZ, JANORA,KEVIN H, BROWN,PETER W, ZHAO,TIANJI.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Diciembre de 2005.

Fecha Concesión Europea: 7 de Abril de 2010.

Clasificación Internacional de Patentes:

- C23C16/02H

- C23C16/40H

- C23C28/04 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 28/00 Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D. › Revestimientos solamente de materiales inorgánicos no metálicos.

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- G21C15/28 FISICA. › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21C REACTORES NUCLEARES (reactores de fusión, reactores híbridos fisión-fusión G21B; explosivos nucleares G21J). › G21C 15/00 Disposiciones para la refrigeración en el interior de la vasija de presión que contiene el núcleo; Utilización de refrigerantes específicos. › Utilización de refrigerantes específicos (si son utilizados como moderadores G21C 5/12).

- G21C19/30 G21C […] › G21C 19/00 Disposiciones para el tratamiento, para la manipulación, o para facilitar la manipulación, del combustible o de otros materiales utilizados en el interior del reactor, p. ej. en el interior de la vasija de presión. › con purificación continua del material fluyente en circulación, p. ej. por extracción de productos de fisión.

Clasificación PCT:

- C23C16/40 C23C […] › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Oxidos.

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- G21C17/022 G21C […] › G21C 17/00 Monitorización; Ensayos. › para la vigilancia de refrigerantes o de moderadores líquidos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Revestimiento dieléctrico mejorado para superficies expuestas a agua a alta temperatura.

La presente invención se refiere a un aparato y procedimientos para eliminar o inhibir sustancialmente la deposición electrostática de partículas cargadas del refrigerante en la superficie de un mezclador de entrada de una bomba de chorro que forma parte de un sistema de recirculación de agua en un reactor nuclear de agua en ebullición, y para inhibir el agrietamiento por corrosión bajo tensión de las partes metálicas. La presente invención se refiere en particular, a un revestimiento de protección de aislamiento que elimina o inhibe sustancialmente la interacción entre el alojamiento de metal conductor del mezclador de entrada del montaje de la bomba de chorro y las partículas iónicas en el fluido.

En un reactor nuclear de agua en ebullición, se define un espacio anular entre la envuelta del núcleo y la pared de la vasija de presión del reactor. Las bombas de chorro están situadas en el espacio anular para hacer recircular el refrigerante a través del reactor. El sistema de recirculación hace circular el medio de refrigeración alrededor del núcleo del reactor nuclear. Las bombas de chorro, que no contienen partes móviles, proporcionan una trayectoria de circulación interna para el flujo refrigerante del núcleo. Normalmente, un número sustancial de bombas de chorro, por ejemplo, del orden de dieciséis a veinticuatro, están instaladas en este espacio anular. Cada montaje de bomba de chorro consta de un montaje elevador, una abrazadera del elevador, dos montajes de mezclador de entrada y dos montajes de difusor. El mezclador de entrada incluye una tobera y una entrada de succión. La tobera puede tener un orificio o cinco orificios, en función del diseño de la bomba de chorro. La parte superior del mezclador de entrada está fijada mecánicamente a la parte superior de la pieza de transición del elevador, mientras que el extremo de salida del mezclador de entrada se ajusta en una junta de deslizamiento con la parte superior del difusor. El mezclador de entrada es un componente desmontable.

Una bomba de recirculación, externa a la vasija del reactor, realiza la succión desde el flujo descendiente del refrigerante en el espacio anular. El refrigerante es bombeado a una presión más elevada, y es distribuido a través de un colector a las bombas de chorro, en las que el refrigerante fluye en una dirección ascendente a través de los elevadores. El refrigerante se separa en la pieza de transición y cambia de dirección. Entonces es acelerado en una dirección descendente a través de las toberas y en una sección del mezclador de la bomba de chorro. Las toberas provocan un flujo de refrigerante a alta velocidad que es aproximadamente un tercio del flujo de núcleo y se descarga en los mezcladores de entrada. La suma de velocidad hace que el agua que rodea la región descendente del anillo también entre en la sección del mezclador en la que se mezcla con el flujo de las toberas para fluir a través de la sección y difusor del mezclador. Este flujo combinado se descarga en la cámara inferior del núcleo. Entonces el refrigerante fluye hacia arriba entre los tubos de guía de accionamiento de las varillas de control y es distribuido para fluir a lo largo de las varillas de combustible individuales dentro de los canales de combustible.

Con el tiempo, los contaminantes tienden a acumularse en la superficie interior de los mezcladores de entrada incluyendo las toberas de la bomba a chorro, formando una capa de "impurezas". También existe un potencial de agrietamiento por corrosión bajo tensión en estas superficies. La formación de "impurezas" se atribuye, al menos en parte, a las partículas cargadas suspendidas en el refrigerante que interactúan con la superficie interior metálica del mezclador de entrada induciendo una carga triboelectrostática en la superficie. Esta carga crea un potencial electrostático que atrae las partículas suspendidas en el líquido a la superficie metálica en la que forman una capa de contaminantes de partícula. La mayor deposición de "impurezas" tiende a observarse en áreas que experimentan una tasa de flujo de alta velocidad.

La acumulación de la capa de "impurezas" tenderá a degradar el rendimiento del sistema de recirculación. Si la acumulación es excesiva, esta degradación afectará a la eficiencia de la planta porque las bombas de recirculación tienen que funcionar a una velocidad mayor para mantener el flujo del núcleo. La degradación del rendimiento de la bomba de chorro también puede resultar en una vibración extrema de la bomba de chorro y en un daño a los componentes de la bomba de chorro. Eventualmente, el mezclador de entrada debe limpiarse mecánicamente o reemplazarse durante el mantenimiento regular y los cortes por reabastecimiento. Este proceso es caro y lleva mucho tiempo. Por consiguiente, es importante que la acumulación de esta capa de "impurezas" se suprima o se elimine sustancialmente con el fin de conservar una trayectoria de flujo clara y mantener el rendimiento del sistema de recirculación.

En el pasado, se han propuestos procesos de limpieza que eliminan la capa de "impurezas" desde la superficie interior del mezclador de entrada. Estos procesos requieren la retirada del mezclador de entrada del reactor para su limpieza en el tanque de combustible. Esto se realiza normalmente mediante cortes programados regulares del reactor, en cuyos tiempos se realiza el mantenimiento necesario. También se ha propuesto un proceso que utiliza un circuito eléctrico para reducir la deposición electrostática de partículas cargadas en las superficies del mezclador de entrada que están expuestas al potencial eléctrico de corriente libre en la patente estadounidense nº 5,444,747. Este proceso emplea un circuito CC con un bucle de retroalimentación de elemento activo que ajusta el potencial de superficie del mezclador de entrada para minimizar el flujo neto a la superficie de conducción interna de las partes y por lo tanto, reduce la deposición de partículas. Sin embargo, la implementación de este proceso requiere una atención y mantenimiento significativos y se añade a la complejidad general del sistema de recirculación.

El documento EP-A-1 211 695 divulga una bomba de chorro para un reactor nuclear en el que, para minimizar o eliminar la deposición electrostática de las partículas cargadas realizada por el refrigerante en la superficie de la pared interior del mezclador de entrada de la bomba de chorro, y también para inhibir el agrietamiento por corrosión de tensión, las superficies de la pared interior de las toberas y la sección de mezcla están revestidas con un óxido de cerámica como SiO2 y Ta2O5 para unos grosores de aproximadamente 0,5 a 1,5 micrometros.

Sin embargo, sigue existiendo la necesidad de un aparato y de procedimientos mejorados de protección de los mezcladores de entrada de las bombas de chorro de la formación de contaminante. Además, sigue existiendo una necesidad de una solución mejorada del problema de la formación de "impurezas" que degrada gradualmente su rendimiento y requiere la necesidad de limpieza y mantenimiento periódicos de la bomba de chorro.

La presente invención proporciona un procedimiento para formar un revestimiento dieléctrico multicapas para reducir o eliminar la deposición de partículas cargadas en las superficies húmedas de los pasos de flujo de una bomba de chorro en un reactor de agua en ebullición. En particular, para reducir el potencial electrostático entre el flujo de fluido iónico y dichas superficies y de este modo, suprimir o eliminar la formación de suciedad, se proporciona un revestimiento en las superficies del mezclador de entrada. Al reducir el potencial electrostático, el revestimiento inhibe o reduce la formación de una capa de partículas en las superficies revestidas. Además, el revestimiento de aislamiento tiende a reducir la susceptibilidad de las superficies revestidas del mezclador de entrada al agrietamiento por corrosión bajo tensión mediante la disminución del potencial de corrosión electroquímica (ECP).

Para lograr las mejoras deseadas, las superficies interiores de los mezcladores de entrada se proporcionan con un revestimiento que reduce o elimina la formación de partículas cargadas en estas superficies. En particular, las superficies interiores de cada mezclador de entrada están revestidas con un material dieléctrico que tiende a aislar las superficies de estas partes eléctricamente del flujo de fluido. Esta capa de aislamiento tenderá a suprimir el desarrollo de un potencial electrostático que resulta normalmente de la...

Reivindicaciones:

1. Un procedimiento para reducir la deposición de partículas cargadas en una superficie conductora (100a, 100b) que define una parte húmeda de un paso de flujo de refrigerante en un reactor nuclear, que comprende las etapas de:

preparación de la superficie conductora;

formación de una capa dieléctrica base (102) mediante la exposición de la superficie conductora a un primer compuesto precursor organometálico bajo condiciones suficientes para descomponer el componente precursor y formar una capa dieléctrica base sustancialmente continua en la superficie conductora; caracterizado por:

la formación de una capa dieléctrica externa (104) mediante la exposición de una superficie conductora a un segundo compuesto precursor organometálico diferente de dicho primer compuesto precursor organometálico bajo condiciones suficientes para descomponer el compuesto precursor y formar una capa dieléctrica externa sustancialmente continua en la capa dieléctrica base, siendo dicha capa dieléctrica externa diferente de dicha capa dieléctrica base;

en el que la formación de una capa dieléctrica base comprende el mantenimiento de la superficie conductora a una primera temperatura de deposición entre 400ºC y 500ºC y una primera presión de deposición de no más de aproximadamente 2,67 Pa;

y la formación de la capa dieléctrica externa (104) comprende el mantenimiento de la capa dieléctrica base a una segunda temperatura de deposición de entre 400ºC y 500ºC, y una segunda presión de deposición de no más de aproximadamente 2,67 Pa;

y en el que la capa dieléctrica base (102) consiste esencialmente de Ta2O5 y tiene un grosor de capa base de entre 0,1 y 2 µm; y

la capa dieléctrica externa (102) consiste esencialmente de TiO2 y tiene un grosor de capa externa de entre 0,5 µm y 3 µm.

2. Un procedimiento de acuerdo con la reivindicación 1, que además comprende:

la formación de la capa dieléctrica base (102) utilizando un procedimiento seleccionado de un grupo que consiste en la deposición de capa atómica (ALD), la deposición de vapor químico (CVD), la deposición de vapor físico (PVD), la deposición de vapor físico mejorado por plasma (PEPVD), la pulverización catódica, el revestimiento por pulverización por plasma (APS, VPS y LPPS) y los procesos de oxicombustible a alta velocidad (HVOF);

y la formación de una capa dieléctrica (104) utilizando un procedimiento seleccionado de un grupo que consiste en la deposición de capa atómica (ALD), la deposición de vapor químico (CVD), la deposición de vapor físico (PVD), la deposición de vapor físico mejorada por plasma (PEPVD), la pulverización catódica, la pulverización de arco eléctrico (EAS), el revestimiento de pulverización por plasma (APS, VPS y LPPS) y los procesos de oxicombustible a alta velocidad (HVOF).

3. Un procedimiento de acuerdo con las reivindicaciones 1 y 2, que además comprende:

la formación de la capa dieléctrica base (102) y la capa dieléctrica externa (104) utilizando un proceso de CVD.

4. Un procedimiento de acuerdo con las reivindicaciones 1 y 2, que además comprende:

la formación de la capa dieléctrica base (102) utilizando un proceso ALD y la capa dieléctrica externa (104) utilizando un proceso de CVD.

5. Un mezclador de entrada de una bomba de chorro para un reactor nuclear, teniendo el mezclador de entrada un paso de flujo de refrigerante que comprende:

un material de base (100), siendo el material de base eléctricamente conductor y teniendo una superficie (100a, 100b) configurada para definir una parte de un paso de flujo del refrigerante; una capa dieléctrica base (102) formada en la superficie, siendo la capa dieléctrica base sustancialmente continua; caracterizado por:

una capa dieléctrica externa (104) formada en la capa dieléctrica base, siendo la capa dieléctrica externa diferente de la capa dieléctrica base; y siendo sustancialmente continua, en la que la capa dieléctrica externa define una superficie húmeda en el paso de flujo de refrigerante; y

en el que la capa dieléctrica base (102) consiste esencialmente de Ta2O5 y tiene un grosor de la capa base de entre 0,1 y 2 µm; y

la capa dieléctrica externa (102) consiste esencialmente de TiO2 y tienen un grosor de capa externa de entre 0,5 µm y 3 µm.

Patentes similares o relacionadas:

Revestimiento duro y elemento recubierto con un revestimiento duro, del 15 de Enero de 2020, de OSG Corporation: Un revestimiento duro que recubre la superficie de un substrato , de manera que dicho revestimiento duro tiene un espesor total de 0,5-20 μm y comprende […]

Recubrimiento duro y miembro cubierto con recubrimiento duro, del 8 de Enero de 2020, de OSG Corporation: Un recubrimiento duro que cubre una superficie de un sustrato, en donde dicho recubrimiento duro tiene un grosor total de 0,5-20 μm e incluye una […]

Herramienta de corte con capa de detección de desgaste, del 5 de Noviembre de 2019, de WALTER AG: Herramienta, compuesta por - un cuerpo de sustrato de metal duro, cermet, cerámica, acero o acero de corte rápido, - un revestimiento […]

Electrodo con un revestimiento, método para la producción del mismo y uso de un material, del 16 de Octubre de 2019, de Impact Coatings AB: Un electrodo de celda electroquímica , que comprende un sustrato conductor de electricidad y un revestimiento resistente a la […]

Herramienta de corte de metal con revestimiento multicapa, del 16 de Octubre de 2019, de WALTER AG: Una herramienta de corte de metal que comprende un cuerpo principal hecho de carburo cementado, cermet, cerámica, acero o acero de alta velocidad, […]

Recubrimiento de nanocapas para herramientas de alto rendimiento, del 11 de Septiembre de 2019, de Oerlikon Surface Solutions AG, Pfäffikon: Método de fabricación de un cuerpo recubierto que tiene al menos una superficie recubierta con un recubrimiento que comprende una estructura nanolaminada de nanocapas […]

Revestimiento de nitruro de aluminio y titanio con morfología adaptada para una resistencia mejorada al desgaste en operaciones de mecanizado y método para ello, del 14 de Agosto de 2019, de Oerlikon Surface Solutions AG, Pfäffikon: Revestimiento monocapa de (AI,Ti)N que exhibe dos partes de revestimiento diferentes, una parte de revestimiento A y una parte de revestimiento B, exhibiendo ambas partes […]

Procedimiento para la aplicación con resistencia adhesiva de una capa de sol-gel sobre una superficie metálica, del 3 de Julio de 2019, de SEPIES GmbH: Procedimiento para la aplicación con resistencia adhesiva de una capa de sol-gel sobre una superficie metálica, que comprende: - producir una capa […]