REVESTIMIENTO DE GRIETAS EN CAÑAS DE BAMBU.

Procedimiento para eliminar tensiones en cañas de bambú a secar,

en el que:

- la caña de bambú (1) se divide en dirección longitudinal (10) a todo lo largo, como mínimo en un lugar del perímetro,

- la división de la caña de bambú (1) en dirección longitudinal se lleva a cabo, después del secado a la humedad residual deseada, en como mínimo dos lugares opuestos del perímetro para obtener al menos dos segmentos (1a, 1b),

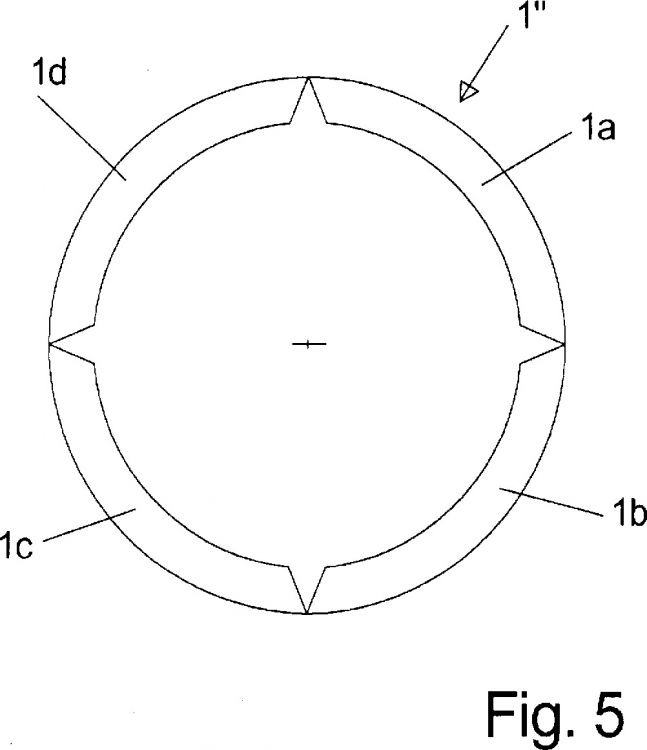

- la ranura longitudinal formada se cierra al menos visualmente uniendo de nuevo los segmentos (1a, 1b) para formar una caña de bambú (1'') cerrada en todo su perímetro,

caracterizado porque

- la separación de la caña (1) tiene lugar a lo largo del recorrido de la caña de bambú (1),

- antes de unir los segmentos (1a, 1b) en las superficies de pegado se lleva a cabo una retirada de material oblicuamente con respecto a la superficie de corte resultante de la división, retirando una cantidad creciente de material de la superficie de pegado hacia el perímetro interior de la caña (1),

- al menos las junturas se igualan, en particular se aplanan, por la cara exterior

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07115447.

Solicitante: SCHMIDMEIER, ALEXANDER.

Nacionalidad solicitante: Suiza.

Dirección: VIA CASTELL 294,7524 ZUOZ.

Inventor/es: SCHMIDMEIER, ALEXANDER.

Fecha de Publicación: .

Fecha Solicitud PCT: 31 de Agosto de 2007.

Fecha Concesión Europea: 14 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B27J1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27J TRABAJO MECANICO DEL JUNCO, DEL CORCHO O DE OTROS MATERIALES SIMILARES. › Trabajo mecánico del junco o de materiales similares (tejido D03D).

Clasificación PCT:

- B27J1/00 B27J […] › Trabajo mecánico del junco o de materiales similares (tejido D03D).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Revestimiento de grietas en cañas de bambú.

I. Campo de la invención

La invención se refiere a un procedimiento para el tratamiento de cañas de bambú con el fin de evitar grietas, al menos visualmente, en el que se evita una visibilidad radial a través de la caña bien mediante una configuración correspondiente de la grieta o la junta de corte, bien mediante un recubrimiento de la rendija con una tira de recubrimiento, de modo que la prevención de la visibilidad a través de la caña sigue estando asegurada incluso en caso de una anchura de rendija variable. También se puede evitar realmente la formación de grietas mediante el ensamblaje por ejemplo de mediacañas.

II. Antecedentes técnicos

Debido a su gran elasticidad y estabilidad, el bambú se utiliza, sobre todo en Asia, como elemento constructivo de los modos más diversos, desde la construcción de andamios de bambú altos como campanarios hasta el uso como material para asientos y vajillas.

El bambú también se utiliza en Europa, principalmente para la producción de asientos, camas y similares.

En este contexto existe fundamentalmente el problema de que el contenido de humedad que posee la caña de bambú durante el crecimiento (a saber: aproximadamente el 55-110% en peso) disminuye después de cortar la caña y de finalizar la cesión de agua por capilaridad de la raigambre a la humedad atmosférica del entorno. Mientras que en el espacio asiático, debido a la elevada humedad atmosférica normalmente reinante, esta diferencia de humedad sólo conduce esporádicamente a la formación de grietas de la caña de bambú, las cañas se agrietan casi con regularidad al ser transportadas a Europa o Norteamérica, sobre todo si se utilizan en espacios con calefacción central o climatización, a causa de la gran diferencia de humedad que entonces existe.

Aunque el agrietamiento también influye negativamente en la estabilidad de la caña de bambú, ésta no es la desventaja decisiva, sino el deterioro del efecto visual cuando la caña de bambú ha sido utilizada como material para la fabricación de muebles de calidad relativamente alta.

Como la caña de bambú tiene una sección transversal circular cerrada y está dividida en dirección longitudinal a intervalos irregulares por paredes transversales a modo de tabiques, para evitar el agrietamiento del bambú no se pueden emplear los métodos para evitar grietas conocidos en el tratamiento de madera maciza transformada en tablones (encolado por capas de las superficies de madera maciza en dirección angular de las fibras entre sí). Desde un punto de vista puramente biológico, el bambú no es un tipo de madera, sino una hierba gigante, y aparte de eso existen comportamientos prácticamente opuestos desde el punto de vista físico:

Mientras que la madera tiene las células conductoras para el transporte de líquidos principalmente en las zonas exteriores directamente debajo de la corteza y por ello un tronco de árbol presenta el nivel máximo de humedad en la zona exterior y el nivel mínimo de humedad en la zona del núcleo, en el bambú ocurre exactamente lo contrario:

En el tercio exterior de la caña se encuentran las células estructurales, que confieren al bambú su resistencia, mientras que en la zona interior se encuentran las células conductoras y las células de almacenamiento para el agua a absorber con las sustancias básicas incluidas. Por consiguiente, los dos materiales presentan un comportamiento absolutamente diferente, especialmente porque además, debido a la estructura hueca con las paredes transversales presentes en la dirección axial, el comportamiento físico del bambú es una vez más completamente diferente.

Además, el contenido de humedad de las cañas de bambú al ser cortadas no sólo es por principio mayor que el de la madera, sino que también varía mucho más en función de la localización, el clima actual y el tamaño, considerado en la dirección transversal de la caña de bambú y también en dirección longitudinal axial.

Por otra parte, el documento DE 43 00 557 A1 ya describe un procedimiento para evitar grietas, en el que las cañas de bambú se abren en dirección longitudinal en un lugar de su perímetro, después se secan por completo y la rendija formada se cierra con una tira de material, en la mayoría de los casos también de bambú, o en un segundo método la caña de bambú se divide en dos o más mediacañas y después del secado definitivo dichas mediacañas se ensamblan de nuevo.

Sin embargo, este ultimo método requiere el procesamiento radial exacto de las superficies a pegar antes del ensamblaje, debiendo tener lugar la separación a lo largo de una línea lateral, es decir, una recta.

III. Presentación de la invención

a) Objetivo técnico

Por consiguiente, un objeto de la invención consiste en crear un procedimiento con el que se puedan tratar cañas de bambú, que también presentan una y/o más paredes transversales, de tal modo que, después de su procesamiento, las grietas de la caña de bambú puedan ser evitadas o al menos no sean visibles.

b) Solución del objetivo

Este objetivo se resuelve mediante las características indicadas en la reivindicación 1 y 14. Las reivindicaciones subordinadas indican formas de realización ventajosas.

Los procedimientos descritos han de lograr una reducción de las tensiones mecánicas producidas.

Estas tensiones se deben por una parte al contorno de sección transversal circular cerrada del bambú, por lo que, incluso en caso de una contracción porcentual uniforme del bambú, en la capa exterior se han de producir tensiones con respecto a la capa interior. Este efecto se intensifica además por la estructura interna del bambú, que en el tercio exterior presenta más células estructurales y en el tercio interior presenta más células tubulares transportadoras de agua y también células de almacenamiento.

Otra dificultad para influir en las tensiones del bambú consiste en las paredes transversales interiores presentes a intervalos irregulares, que también se manifiestan en una protuberancia reforzada que rodea la cara exterior del bambú.

Sin embargo, el tratamiento ha de ser apoyado mediante procesos especiales de secado escalonado para obtener un producto de bambú que no se agriete bajo las condiciones climáticas europeas:

Tratamiento previo

Una posibilidad de reducir la tendencia al agrietamiento de las cañas de bambú consiste por una parte en dejar los 50 a 200 cm inferiores de la caña de bambú cultivada y recolectar únicamente la zona superior de la misma, ya que, cuanto mayor es la altura, mayor es la disminución del contenido de humedad inicial de la caña de bambú.

Quitando en la mayor medida posible las ramas del bambú algunas semanas antes de la cosecha se reduce adicionalmente el transporte de agua a través de la caña de bambú y, en consecuencia, el contenido de humedad inicial presente en el momento de la cosecha.

Secado previo

Después de la recogida, la caña cortada se mantiene en posición vertical, preferiblemente directamente en el bosque de bambú, y se deja que conserve las ramas que le quedan, con lo que se produce una especie de secado previo por cesión de humedad a través de las hojas y evaporación a través de las superficies de corte, apoyado por el descenso de la humedad dentro de la caña de bambú por la fuerza de la gravedad.

Secado activo

El secado activo del bambú se lleva a cabo en varias etapas:

Etapa 1

En la primera etapa, el bambú se seca, preferentemente al aire libre, partiendo del contenido de humedad inicial (del 50 al 100%) hasta alcanzar el, así llamado, límite de saturación de las fibras. En el caso del bambú este límite oscila entre el 14 y el 21% en peso, a diferencia de la madera, en la que dicho valor oscila entre el 23 y el 35%. Además, el bambú ya comienza a contraerse en esta primera fase de secado, al contrario que la madera, que no comienza a contraerse hasta que la humedad cae por debajo del valor de saturación de las fibras. Si no se indica otra cosa, todos los datos porcentuales se refieren a porcentajes en peso.

La primera fase se lleva a cabo dejando las cañas en posición vertical en la penumbra al aire libre durante 2 a 10 semanas, en particular 3 a 4 semanas. En este tiempo, el contenido de humedad se reduce a un valor de aproximadamente el 17% dentro de un intervalo del 13% al 25%. Este valor...

Reivindicaciones:

1. Procedimiento para eliminar tensiones en cañas de bambú a secar, en el que:

- - la caña de bambú (1) se divide en dirección longitudinal (10) a todo lo largo, como mínimo en un lugar del perímetro,

- - la división de la caña de bambú (1) en dirección longitudinal se lleva a cabo, después del secado a la humedad residual deseada, en como mínimo dos lugares opuestos del perímetro para obtener al menos dos segmentos (1a, 1b),

- - la ranura longitudinal formada se cierra al menos visualmente uniendo de nuevo los segmentos (1a, 1b) para formar una caña de bambú (1') cerrada en todo su perímetro,

caracterizado porque

- - la separación de la caña (1) tiene lugar a lo largo del recorrido de la caña de bambú (1),

- - antes de unir los segmentos (1a, 1b) en las superficies de pegado se lleva a cabo una retirada de material oblicuamente con respecto a la superficie de corte resultante de la división, retirando una cantidad creciente de material de la superficie de pegado hacia el perímetro interior de la caña (1),

- - al menos las junturas se igualan, en particular se aplanan, por la cara exterior.

2. Procedimiento según la reivindicación 1,

caracterizado porque

cuando la caña está dividida en segmentos (1a, 1b), en particular en dos mediacañas, las paredes transversales (5) se eliminan por completo y en las caras interiores de las paredes de la caña se practican ranuras (17) en dirección longitudinal o se realiza una retirada superficial de material para reducir el espesor de pared.

3. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

se lleva a cabo una retirada de material en todo el perímetro exterior.

4. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

- - en una primera etapa de secado las cañas de bambú se secan en posición vertical al aire libre durante varias semanas hasta alcanzar el límite de saturación de las fibras,

- - en una segunda etapa de secado las cañas de bambú:

5. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

el acabado de las cañas de bambú mediante el cierre de las ranuras longitudinales y el procesamiento de las cañas de bambú para obtener el producto final se lleva a cabo durante la fase de aclimatación, y en la fase de aclimatación las cañas de bambú se aclimatan como mínimo durante 12 horas al día.

6. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

la rendija longitudinal (2) se realiza mediante un corte con una herramienta orientada oblicuamente con respecto a la dirección radial, en particular mediante un corte con un ángulo de oblicuidad de al menos 30º con respecto a la dirección radial, y/o con una oblicuidad tal que impide la visibilidad radial a través de la caña de bambú.

7. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

la separación de la caña de bambú (1) en dos segmentos (1a, 1b), en particular en dos mediacañas aproximadamente del mismo tamaño, se lleva a cabo en particular dividiéndola con una cuchilla que se extiende a lo largo de toda la sección transversal de la caña.

8. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

la unión de los segmentos (1a, 1b) se lleva a cabo después de un tiempo de espera, principalmente un tiempo de espera de como mínimo cinco horas, preferentemente como mínimo ocho horas, preferiblemente como mínimo 24 horas, en particular como mínimo tres días, después de la división.

9. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

durante el secado hasta la humedad residual, todas las paredes transversales (5) se perforan antes de la división de la caña de bambú (1), pero sólo se eliminan parcialmente, en particular sólo se practica un agujero en el centro de la pared transversal con un tamaño de 1/4 a 1/5 del diámetro exterior de la caña (1).

10. Procedimiento según una de las reivindicaciones anteriores,

caracterizado porque

como pegamento se utiliza resina epoxi.

11. Caña de bambú cerrada en todo su perímetro,

- - consistiendo la caña de bambú en al menos dos segmentos (1a, 1b) de la caña de bambú original (1) que se complementan para formar el perímetro cerrado, y

- - extendiéndose los segmentos (1a, 1b) en la dirección longitudinal (10) de la caña de bambú (1),

caracterizada porque

- - las juntas entre los segmentos se ensanchan desde afuera hacia adentro en forma de V,

- - los segmentos (1a, 1b) están pegados entre sí a lo largo del recorrido de las fibras de la caña de bambú (1), y

- - al menos las junturas se igualan, en particular se aplanan, por la cara exterior.

12. Caña de bambú según la reivindicación 11,

caracterizada porque

los segmentos son dos mediacañas.

13. Caña de bambú según una de las reivindicaciones 11 y 12,

caracterizada porque

las paredes transversales se han eliminado por completo.

14. Caña de bambú según una de las reivindicaciones 11 a 13,

caracterizada porque

las caras interiores de los segmentos presentan ranuras (17) que se extienden en la dirección longitudinal y/o una eliminación de material para reducir el espesor de pared.

Patentes similares o relacionadas:

Procedimiento de fabricación de una placa de corcho difusora, una pared de corcho difusora y un recipiente isotérmico que comprende dicha pared, del 13 de Mayo de 2020, de Corkconcept SA: Procedimiento de fabricación de una placa de corcho difusora para un recipiente isotérmico, caracterizado porque, considerando de partida […]

PROCEDIMIENTO PARA LA PREVENCION DEL AGRIETADO DE CAÑAS DE BAMBU (MECANICO)., del 1 de Abril de 1997, de SCHMIDMEIER, ALEXANDER: LA INVENCION SE REFIERE A UN PROCEDIMIENTO PARA EL TRATAMIENTO MECANICO DE CAÑAS DE BAMBU, PARA PREVENIR LA FORMACION DE GRIETAS. PARA ELLO ES NECESARIO CONSEGUIR UN PROCEDIMIENTO, […]

ALIMENTADOR PARA TELARES FORMADORES DE CAÑIZO., del 1 de Febrero de 1997, de CASTELLS BALCELLS, OCTAVI CASTELLS TEIXIDO, OCTAVI CASTELLS TEIXIDO, JORDI: ALIMENTADOR PARA TELARES FORMADORES DE CAÑIZO. PARTE DE UNA MAQUINA EXTRUSORA DE PLASTICO DE LA QUE SE OBTIENE UN TUBO CILINDRICO QUE SE […]

SECCIONES DE CAÑA DE BAMBU CON NUDOS ARTIFICIALES Y METODO PARA SU EJECUCION, del 1 de Diciembre de 2007, de SCHMIDMEIER, ALEXANDER: Sección de caña de bambú particularmente con nudos (2 a) naturales caracterizada porque la caña de bambú posee como mínimo un nudo (2'') confeccionado […]

SECCIONES DE CAÑA DE BAMBU CON NUDOS ARTIFICIALES Y METODO PARA SU EJECUCION, del 1 de Diciembre de 2007, de SCHMIDMEIER, ALEXANDER: Sección de caña de bambú particularmente con nudos (2 a) naturales caracterizada porque la caña de bambú posee como mínimo un nudo (2'') confeccionado […]