REDUCCION DE LA TRANSFERENCIA DE VIBRACIONES.

- Un dispositivo disipativo de amortiguación de vibraciones (1),

que comprende un soporte (2) que tiene una superficie interior y una superficie exterior, comprendiendo el soporte, por lo menos en una superficie del mismo, una capa de unión (3), en el que el soporte (2) es disipativo y tiene un factor de pérdidas de amortiguación de por lo menos 0,2, caracterizado porque la capa de unión (3) está fabricada de un material rígido con dureza superior a la del soporte (2)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/007706.

Solicitante: HENKEL AG & CO. KGAA.

Nacionalidad solicitante: Alemania.

Dirección: HENKELSTRASSE 67 40589 DUSSELDORF.

Inventor/es: MERLETTE,NICOLAS, BELLE,PHILIPPE.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Agosto de 2006.

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B32B7/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 7/00 Productos estratificados caracterizados por la relación entre las capas; Productos estratificados caracterizados por la orientación relativa de elementos característicos entre capas, es decir, productos que comprenden capas que tienen propiedades físicas, químicas o fisicoquímicas diferentes; productos estratificados caracterizados por la unión entre capas. › Propiedades físicas, químicas o físico-químicas.

- B60R13/08C

- B60R13/08F

- B60R13/08L

- F16F9/30L

Clasificación PCT:

- B32B7/02 B32B 7/00 […] › Propiedades físicas, químicas o físico-químicas.

- B60R13/08 B […] › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 13/00 Elementos para embellecer la carrocería, identificarla o decorarla; Instalaciones o adaptaciones para la publicidad. › Medios de aislamiento, p. ej. para aislamiento del sonido.

- G10K11/16 FISICA. › G10 INSTRUMENTOS MUSICALES; ACUSTICA. › G10K DISPOSITIVOS GENERADORES DE SONIDOS (juguetes musicales o sonoros A63H 5/00 ); METODOS O DISPOSITIVOS PARA PROTEGER CONTRA, O PARA AMORTIGUAR, RUIDO U OTRAS ONDAS ACUSTICAS EN GENERAL; ACUSTICA NO PREVISTA EN OTRO LUGAR. › G10K 11/00 Métodos o dispositivos para transmitir, conducir o dirigir el sonido en general; Métodos o dispositivos de protección contra el ruido u otras ondas acústicas en general, o para amortiguarlas. › Métodos o dispositivos de protección contra, o para amortiguar, el ruido u otras ondas acústicas en general (G10K 11/36 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a la reducción de la transferencia de vibraciones generadas por un generador de vibraciones.

En un vehículo, la transferencia de vibraciones generadas por un generador de fuerza dinámico, tal como una máquina, un motor, una bomba o una caja de cambios, a través de elementos estructurales, hasta una superficie emisora tal como un panel, conduce a la emisión de ruido estructural inducido.

Se han propuesto diferentes soluciones para, por lo menos, reducir dicho ruido estructural inducido. En la construcción de vehículos, se han propuesto medidas pasivas como son el recurso a amortiguadores de vibraciones o a placas de humedecimiento. A menudo, dichas placas de humedecimiento se aplican sobre paneles vibrantes, por ejemplo en las puertas o en el suelo de un vehículo. El grado de reducción del ruido de estos métodos es satisfactorio, pero sus inconvenientes son numerosos.

En los procesos convencionales, mezclas de alquitrán o asfalto y material de relleno con un peso específico elevado son extrudidos en láminas, a partir de las cuales se perforan o cortan las formas apropiadas. A continuación, se unen estas láminas a las piezas apropiadas de lámina metálica, y en algunas ocasiones deben adaptarse a la forma de la lámina mediante calentamiento. Aunque estas láminas de alquitrán siguen utilizándose con frecuencia debido a su bajo coste material, son muy quebradizas y tienden a despegarse de la lámina metálica, en concreto a temperaturas bajas. Asimismo la incorporación de aditivos, que se ha propuesto a menudo, tiene como resultado solamente una ligera mejora que no es suficiente para muchas aplicaciones. Además, es completamente imposible aplicar las piezas de alquitrán preformadas a las piezas de lámina metálica casi inaccesibles o de perfiles complejos, de las máquinas o vehículos, por ejemplo las superficies internas de las cavidades de las puertas de vehículos de motor. Además existe otra desventaja por cuanto que en muchos casos se requieren varias piezas perforadas para solamente un vehículo o aparato, y por lo tanto se requiere un almacenamiento costoso.

Por lo tanto, no han faltado intentos de eliminar los inconvenientes de las láminas de alquitrán utilizando otros sistemas de polímeros. Por ejemplo, se desarrollaron dispersiones de polímeros acuosas, de copolímeros de acetato de polivinilo o de etileno acetato de vinilo conteniendo materiales de relleno, las cuales pueden rociarse sobre las piezas de lámina metálica con el grosor de recubrimiento necesario. Sin embargo, estos sistemas no son ventajosos para uso industrial cuando existen velocidades de producción elevadas, debido a que el agua no puede extraerse con la rapidez suficiente del recubrimiento rociado, en concreto cuando éste recubrimiento es muy grueso.

Las propiedades de amortiguación del sonido de los recubrimientos de polímero son mejores en el rango de la temperaturas de transición vítrea del sistema polimérico, porque debido a la viscoelasticidad del polímero en este rango de temperaturas, la energía mecánica del proceso de vibración se convierte en calor mediante fenómenos de flujo molecular. Los materiales de recubrimiento pulverizables convencionales, basados en plastisoles de PVC, que por ejemplo se utilizan ampliamente como recubrimiento del chasis inferior en la construcción de vehículos de motor, no tienen un efecto notable de amortiguación del sonido en el rango de temperaturas de aplicación de -20 a +60 °C debido a que el valor máximo de la transición vítrea es aproximadamente de unos -20 °C a -50 °C, en función de la proporción de plastificantes.

Por lo tanto, se hizo intentos de modificar estos plastisoles de PVC convencionales de manera que tuvieran mejores propiedades de amortiguación del sonido en el rango de temperaturas de aplicación de -20 °C a +60 ºC. A partir de la solicitud de patente alemana publicada 35 14 753, se conocen recubrimientos que contienen múltiples compuestos no saturados, por ejemplo di-o tri-acrilato, agentes de reticulado de peróxido y rellenos inorgánicos, en plastisoles de PVC convencionales. Sin embargo, en el estado endurecido estos plastisoles son duros como el vidrio y quebradizos, y por lo tanto no son realmente adecuados para su utilización en la construcción de automóviles debido a que no tienen la flexibilidad suficiente, en concreto a temperaturas bajas. A parte de esto, estas fórmulas tienen un factor de disipación tan δ muy bajo, y por lo tanto el efecto de amortiguación del sonido no es muy destacado.

En la solicitud de patente alemana publicada 34 44 863 se describen compuestos que contienen copolímeros de cloruro de vinilo/acetato de vinilo o PVC, opcionalmente homopolímeros o copolímeros de metacrilato de metilo, una mezcla de plastificantes y materiales de relleno inertes. La mezcla de plastificantes comprende plastificantes que son compatibles con los polímeros de metacrilato de metilo, y plastificantes para los polímeros de cloruro de vinilo que son incompatibles con los polímeros de metacrilato que puedan estar presentes. Los plastisoles obtenidos de este modo tienen propiedades mejoradas de amortiguación del sonido en comparación con los plastisoles de PVC convencionales. Sin embargo, en concreto a temperaturas por encima de 30 °C, el efecto de amortiguación del sonido vuelve a caer. Si se intenta desplazar a temperaturas superiores el rango del factor de pérdidas máximo tan δ, variando las cantidades relativas de los componentes individuales, cae abruptamente la flexibilidad en frío del recubrimiento. Sin embargo, una flexibilidad reducida en frío es precisamente lo que resulta desventajoso en la construcción de vehículos. Además, el factor de pérdidas se reduce abruptamente a temperaturas bajas con estas fórmulas. Por lo tanto, estos compuestos de plastisol tienen un factor de pérdidas lo suficientemente alto, únicamente en un rango muy estrecho de temperaturas.

Además, se han desarrollado métodos de control activo para reducir el ruido estructural inducido. Estos métodos utilizan usualmente detectores, procesamiento de señal, accionadores, y fuentes de potencia para contrarrestar o incrementar eficazmente la disipación de la vibración, produciendo fuerzas o tensiones correspondientes.

Aunque se ha demostrado que los métodos de control activo reducen eficazmente el ruido estructural inducido, requieren equipamiento técnico sofisticado, especialmente con respecto al procesamiento de señal y los detectores. Esto no solo incrementa los costes, sino que conduce asimismo a un riesgo de fallo incrementado.

Por lo tanto, existe una necesidad de medios económicos para reducir eficazmente el ruido estructural inducido en un sistema, en especial en un vehículo.

En la solicitud de patente europea EP 1 772 480 A se da a conocer una barrera disipativa de ondas vibratorias, que comprende un soporte que tiene una superficie interior y una superficie exterior, teniendo el soporte una sección poligonal, especialmente rectangular, opcionalmente en forma de U y que comprende en su superficie exterior un recubrimiento que contiene un material termoexpandible seleccionado entre aquellos que, tras la expansión y a una temperatura entre -10 y +40 ºC, tienen un módulo de Young E entre 0,1 MPa y 1000 MPa, un módulo de pérdidas E'' entre 0,5 y 1 y un módulo de corte G entre 0,1 MPa y 500 MPa. Los módulos, especialmente el módulo de pérdidas, se determinan usualmente mediante análisis mecánico dinámico (DMA, dynamic mechanical analysis).

Aunque la barrera disipativa de ondas vibratorias muestra una excelente eficiencia de amortiguación de vibraciones en ciertas aplicaciones, existe un problema en los casos en los que la estructura a amortiguar es muy dura. Debido a la necesidad de un soporte muy duro en la barrera disipativa de ondas vibratorias conocida, que debería tener por lo menos a una dureza similar a la estructura a amortiguar, esto tiene como resultado soportes muy masivos que a menudo no son aceptables por razones de coste y peso, especialmente en aplicaciones automotrices.

A partir del documento EP 0077987 A se conoce un dispositivo disipativo de amortiguación de vibraciones acorde con el preámbulo de la reivindicación 1.

Por lo tanto, un objetivo de la presente invención es superar los inconvenientes de la técnica anterior.

De acuerdo con la invención, se propone un dispositivo disipativo de amortiguación de vibraciones, que comprende un soporte que tiene una superficie interior y una superficie exterior, estando el soporte compuesto,...

Reivindicaciones:

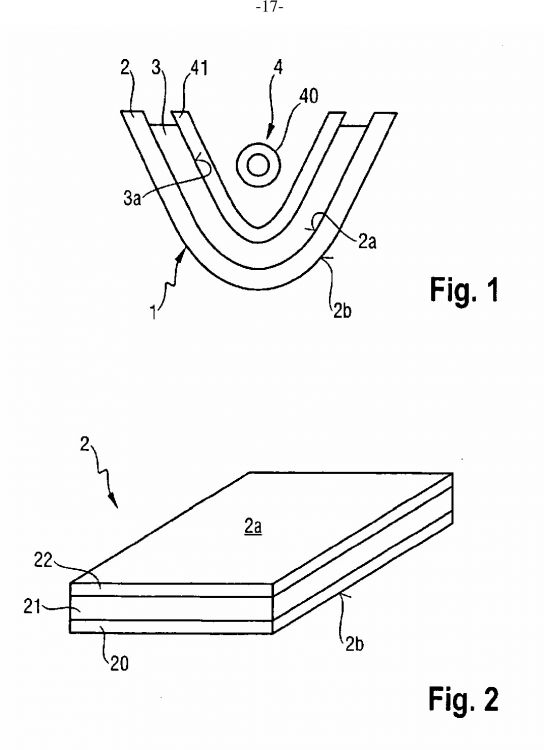

1. Un dispositivo disipativo de amortiguación de vibraciones (1), que comprende un soporte (2) que tiene una superficie interior y una superficie exterior, comprendiendo el soporte, por lo menos en una superficie del mismo, una capa de unión (3), en el que el soporte (2) es disipativo y tiene un factor de pérdidas de amortiguación de por lo menos 0,2, caracterizado porque la capa de unión (3) está fabricada de un material rígido con dureza superior a la del soporte (2).

2. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con la reivindicación 1, en el que el soporte (2) está fabricado de material sintético, opcionalmente reforzado con fibra, y especialmente de un material sintético termoplástico, seleccionado dentro del grupo que consiste en poliamidas (PA, polyamides), sulfuro de polifenileno (PPS, polyphenylene sulphide), éter de polifenileno (PPE, polyphenylene ether), polifenileno sulfona (PPSU, polyphenylene sulfone) y polifenilo imida (PPI, polyphenyle imide), estando opcionalmente el material sintético termoplástico reforzado con fibra, teniendo una absorción de agua reducida y una estabilidad dimensional de hasta 180 °C.

3. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con la reivindicación 1, en el que el soporte (2) está fabricado de un material viscoelástico en sándwich de por lo menos dos capas.

4. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con la reivindicación 3, en el que el material en sándwich comprende por lo menos una capa fabricada de metal, y especialmente de acero o de aluminio, y por lo menos una capa basada en un material viscoelástico de caucho.

5. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con la reivindicación 4, en el que el material viscoelástico de caucho tiene un factor de pérdidas acorde con la norma DIN 53440 de por lo menos 0,10 en un rango de temperaturas de -15 °C hasta +65 °C.

6. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con cualquiera de las reivindicaciones 4 a 5, en el que el material viscoelástico de caucho tiene una densidad superficial de 1,0 a 2,0 kg/m2, preferentemente de 1,2 kg/m2.

7. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con cualquiera de las reivindicaciones 1 a 6, en el que el soporte (2) tiene un factor de

pérdidas de amortiguación de por lo menos 0,5.

8. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con cualquiera de las reivindicaciones 1 a 7, en el que la capa de unión (3) comprende una espuma de resina epoxi de dos componentes con una densidad de 0,75 a 0,95 kg/m3 en estado no vulcanizado, y una absorción de agua de menos del 5%.

9. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con cualquiera de las reivindicaciones 1 a 8, en el que la capa de unión (3) tiene una resistencia a la compresión de por lo menos 10,5 MPa.

10. El dispositivo disipativo de amortiguación de vibraciones (1) acorde con cualquiera de las reivindicaciones 1 a 9, en el que la capa de unión (3) tiene un módulo de Young de 1 a 10 000 MPa, preferentemente de 500 a 2000 MPa.

11. Un sistema que comprende un elemento estructural (4) y un dispositivo disipativo de amortiguación de vibraciones (1) acorde con cualquiera de las reivindicaciones 1 a 10, en el que el dispositivo disipativo de amortiguación de vibraciones (1) está conectado al elemento estructural mediante la capa de unión (3) del dispositivo disipativo de amortiguación (1), y teniendo el soporte del dispositivo disipativo de amortiguación una dureza menor que la del elemento estructural (4).

12. Un método para reducir la transferencia de vibraciones desde un generador de vibraciones hasta una posición a la que está conectado el generador de vibraciones a través de un elemento estructural, que comprende equipar dicho elemento estructural con medios para disipar la energía vibratoria generada por el generador de vibraciones, caracterizado porque dichos medios comprenden un dispositivo disipativo de amortiguación de vibraciones acorde con cualquiera de las reivindicaciones 1 a 10.

13. El método acorde con la reivindicación 12 para reducir la transferencia de vibraciones desde uno de los generadores de vibraciones comprendido en el interior de un vehículo automóvil, hasta por lo menos una de las piezas constituyentes del compartimento de pasajeros, a la que está conectado el generador de vibraciones a través de un elemento estructural (4) que tiene forma de rail tubular con una sección transversal poligonal, en concreto rectangular, que comprende, sucesivamente,

seleccionar un dispositivo disipativo de amortiguación de vibraciones (1) acorde con una de las reivindicaciones 1 a 10, con dimensiones tales que puede ser insertado en el elemento estructural (4) o fijado sobre el mismo, siendo la dureza del soporte (2) menor que la dureza del elemento estructural (4), insertar el dispositivo disipativo de amortiguación de vibraciones (1) en, o fijar el dispositivo disipativo de amortiguación de vibraciones (1) sobre el elemento estructural (4) en una posición próxima al generador de vibraciones, y conectar el dispositivo disipativo de amortiguación de vibraciones (1) con el elemento en estructural (4) mediante la capa de unión (3).

10 14. El método acorde con cualquiera de las reivindicaciones 12 o 13, en el que la capa de unión (3) se expande tras su calentamiento. 15. El método acorde con la reivindicación 14, en el que las dimensiones del dispositivo disipativo de amortiguación de vibraciones (1) se selecciona de manera que se obtiene un espacio de aproximadamente 1 a 10 mm entre la superficie del

15 dispositivo disipativo de amortiguación de vibraciones (1) orientada hacia la superficie del elemento estructural (4), y el espacio se cierra tras el calentamiento. Siguen dos hojas de dibujos.

Patentes similares o relacionadas:

Películas multicapa y laminados y artículos que comprenden las mismas, del 29 de Julio de 2020, de Dow Global Technologies LLC: Una película de polietileno multicapa orientada biaxialmente que comprende: la Capa A que es una capa adhesiva que tiene una superficie externa superior y una superficie externa […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Lámina decorativa y panel decorativo, del 24 de Junio de 2020, de TOPPAN PRINTING CO., LTD: Lámina decorativa que comprende: una capa de patrón de imagen formada sobre un material de base de lámina; una primera capa de protección de superficie […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Material compuesto de aislamiento térmico multicapa, del 3 de Junio de 2020, de Unifrax I LLC: Un material compuesto de aislamiento térmico multicapa que comprende: al menos una capa de superaislamiento que comprende un material de superaislamiento […]

Película multicapa que incluye capa de barrera al olor que tiene propiedades de amortiguación de sonido, del 13 de Mayo de 2020, de HOLLISTER INCORPORATED: Una película multicapa que comprende una capa de barrera al olor que tiene propiedades de amortiguación de sonido, donde la capa de barrera al […]

Chapa de metal laminada y recipiente de enlatado para alimentos, del 29 de Abril de 2020, de JFE STEEL CORPORATION: Chapa de metal laminada, que comprende: una chapa de metal; una primera capa de resina de poliéster formada sobre una superficie de la chapa de metal para convertirse […]

Estructura laminar para envase que se puede volver a sellar, del 29 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Una estructura laminar para formar un envase, donde la estructura laminar comprende: una primera capa de película que define una […]