RECIPIENTES PARA TUBOS COMPRESIBLES.

Un recipiente para tubo compresible que comprende una pared lateral formada a partir de un material polimérico multicapa,

producido como una película soplada, comprendiendo la pared lateral una soldadura o unión longitudinal, y en el que el material polimérico multicapa comprende un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2008/001556.

Solicitante: BODDINGTON IP LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: 33 CAVENDISH SQUARE LONDON W1G 0PW REINO UNIDO.

Inventor/es: ASHMAN, PHILIP COLIN.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Mayo de 2008.

Clasificación Internacional de Patentes:

- B32B1/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 1/00 Productos estratificados que tienen esencialmente una forma general que no sea plana. › Productos tubulares.

- B32B27/08 B32B […] › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › de una resina sintética de una clase diferente.

- B65D35/08 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 35/00 Recipientes plegables de forma tubular, concebidos de forma que al expulsar su contenido se deforman permanentemente, p. ej. tubos flexibles para dentífricos u otros productos plásticos o semilíquidos; Soportes adecuados. › de plástico.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358962_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a recipientes para tubos compresibles formados a partir de material polimérico de película soplada o materiales poliméricos multicapa de película soplada y, en particular, a recipientes para tubos compresibles que comprenden una soldadura o junta de unión lateral. Preferiblemente, el material polimérico de película soplada o materiales poliméricos multicapa de películas sopladas son materiales termoplásticos, y los materiales poliméricos multicapa soplados pueden incluir una capa de material que tenga buenas propiedades de barrera.

Los materiales termoplásticos se usan ampliamente en envasado, debido a su bajo coste y facilidad de formación en una diversidad de formas. Sin embargo, la mayoría de los materiales termoplásticos sufren la desventaja de proporcionar solo una barrera relativamente mala a gases y vapores. El envasado que tiene malas propiedades de barrera para gases es particularmente desventajoso para envasar materiales sensibles a oxígeno, tales como productos alimentarios, que deben almacenarse en condiciones no refrigeradas. También es desventajoso que el envasado tenga malas propiedades de barrera para el vapor cuando se envasan artículos que son sensibles al vapor húmedo, por ejemplo alimentos y dulces que se deterioran cuando se humedecen y cuando se envasan artículos que incluyen componentes aromatizantes que se difunden a través del material de envasado con una pérdida de sabor consecuente.

Los recipientes termoplásticos que se usan para el almacenamiento y suministro de materiales aromatizados, por ejemplo pasta de dientes, se requiere que almacenen los materiales durante periodos de tiempo prolongados, por ejemplo hasta tres años, sin pérdida sustancial del sabor.

Los problemas de transmisión de gas y vapor, deterioro y pérdida de sabor se han mejorado mediante el uso de laminados o materiales compuestos que contienen capas de barrera. Un material termoplástico conocido con buenas propiedades de barrera es el alcohol etilenvinílico (EVOH), que se usa típicamente como una capa fina intercalada entre capas de otros materiales termoplásticos, típicamente materiales poliolefínicos. Otros materiales conocidos con buenas propiedades de barrera para la transmisión de vapor son poliamidas, poliamidas amorfas (APA), poliacrilonitrilo y policetonas alifáticas y papel de aluminio.

Como una alternativa a EVOH u otras capas de barrera similares, se han incorporado cargas de tipo laminilla, tales como talco, mica y similares en los materiales termoplásticos, y se usan para mejorar las propiedades de barrera de laminados o materiales compuestos.

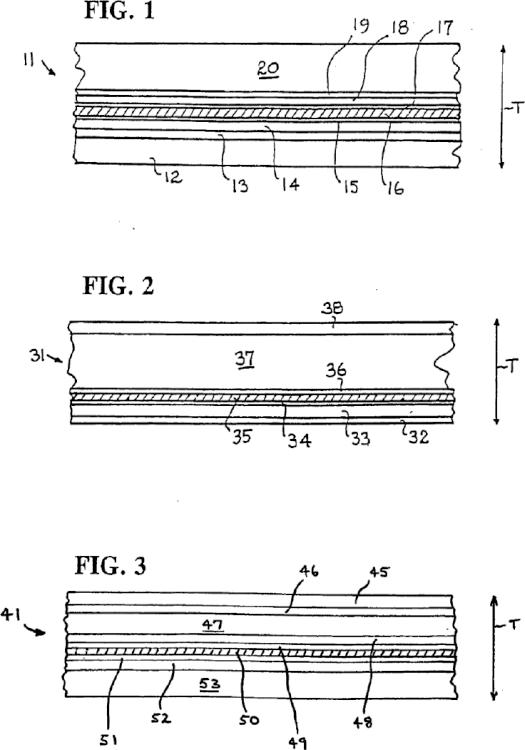

En la Figura 1 se muestra un laminado típico de la técnica anterior, que tiene una capa de barrera situada centralmente, y se describirá con detalle posteriormente. Se conocen también laminados que tienen una capa de barrera dispuesta asimétricamente dentro de las diferentes capas del material.

Aunque todas estas estructuras de laminado o material compuesto conocidas tienen propiedades eficaces como capa de barrera, el solicitante ha encontrado que estas y otras estructuras de laminado y material compuesto conocidas (con o sin capas de barrera) sufren el problema de distorsión (ovalidad) cuando se procesan posteriormente para fabricar recipientes para tubos compresibles, por ejemplo tubos para pasta de dientes. La distorsión u ovalidad de los recipientes para tubo compresible es un problema tanto en términos de manipulación (apilamiento y almacenamiento de recipientes para tubo vacíos, por ejemplo acumulación etc. y operaciones de llenado posteriores (tiempos de carga ineficaces/más lentos, por ejemplo huecos, bloqueos etc.). Este problema de distorsión u ovalidad es el resultado de capas individuales de estructuras de laminado o material compuesto conocidas que se deforman y/o curvan al procesarlas, dando lugar a estructuras asimétricas y, como resultado de las capas individuales o subconjuntos de capas en la estructura de laminado o material compuesto, cada uno de los cuales presenta patrones de tensión individuales diferentes de aquellos en las capas adyacentes, es decir, existe un perfil de orientación molecular diferente en cada capa que da como resultado una “orientación molecular no equilibrada” de las capas respectivas o subconjuntos de capas.

Además, el solicitante ha encontrado que ciertos ingredientes más agresivos (tales como tensioactivos) a envasar provocan estructuras de laminado y material compuesto conocidas (con o sin capas de barrera) que presentan debilidad en términos de agrietamiento de tensión y/o deslaminado de las capas.

Un factor contributivo principal a todos los problemas anteriores es que cada capa o subconjunto de capas usado para formar la estructura de laminado o material compuesto está formada por capas de materiales poliméricos discretos que tienen diferentes perfiles de orientación molecular, cada uno de los cuales presenta patrones de tensión individual diferentes de aquellos en capas adyacentes. Estos perfiles de orientación molecular y patrones de tensión individualizados ocurren como resultado del calentamiento rápido inherente y de procesos de enfriamiento experimentados durante la fabricación de cada capa o subconjunto de capas. Adicionalmente, es normal que las diferentes capas o subconjuntos de capas se fabriquen usando diferentes procesos, usando procesos similares en momentos diferentes (a menudo con diferentes lotes o fuentes de materia prima) o usando diferentes líneas de producción (incluso en localizaciones geográficas diferentes). Como resultado, los perfiles de orientación molecular y patrones de tensión individualizados de cada capa o subconjunto de capas no se ajustan o equilibran a lo largo de la estructura de laminado o material compuesto resultante. Cuando la estructura de laminado o material compuesto resultante se procesa posteriormente para fabricar recipientes para tubo compresible, se alivian ciertos de estos perfiles de orientación molecular individualizados no ajustados, o no equilibrados, y/o tensiones particulares para cada capa, dando lugar a fuerzas competitivas que provocan distorsión u ovalidad en la estructura de laminado o material compuesto, y que pueden afectar perjudicialmente a la formación del tubo.

**(Ver fórmula)**

La presente invención aborda este problema aprovechando técnicas de fabricación alternativas existentes, en concreto tecnología de película soplada, para producir materiales poliméricos o materiales poliméricos multicapa cuyas capas no presentan perfiles de orientación molecular y/o patrones de tensión conflictivos. En lugar de ello, cada capa o subconjunto de capas tiene un perfil de orientación molecular similar, que da como resultado una “orientación molecular equilibrada” a través de las capas respectivas o subconjuntos de capas. El perfil de orientación molecular de cada capa no está ordenado necesariamente de ninguna manera particular o especificada, es simplemente que cada capa o subconjunto de capas presenta el mismo perfil de orientación molecular (es decir, el perfil de orientación se replica a través de cada capa de la estructura). Como resultado, las capas respectivas no presentan fuerzas o tensiones competitivas. Además, estos materiales poliméricos de película soplada o materiales poliméricos multicapa pueden tener al menos propiedades de barrera comparables a las de las estructuras de laminado o material compuesto conocido descritas anteriormente. El material polimérico de película soplada o material polimérico multicapa resultante puede formarse en un tubo que incorpora una soldadura o junta de unión lateral, convencional en tecnologías de fabricación de tubos laminados. Ventajosamente, el material polimérico de película soplada o material polimérico multicapa no requiere una etapa de laminado posterior antes de formarlo en un tubo que incorpora una soldadura o junta de unión lateral. Además, el solicitante ha encontrado que los recipientes para tubos compresibles de acuerdo con la presente invención presentan una resistencia muy mejorada a los ingredientes más agresivos (tales como tensioactivos) a envasar, que no sufren debilidad en términos de agrietamiento por tensión y/o deslaminado de las capas, incluso cuando se ensayan durante periodos de tiempo prolongados a niveles elevados de ataque agresivo. Esto posibilita que ingredientes más agresivos se envasen usando recipientes para tubos compresibles de acuerdo con la presente invención.

De acuerdo con un primer aspecto de la presente invención, se proporciona un recipiente para tubo compresible que comprende una pared lateral formada a partir... [Seguir leyendo]

Reivindicaciones:

1. Un recipiente para tubo compresible que comprende una pared lateral formada a partir de un material polimérico multicapa, producido como una película soplada, comprendiendo la pared lateral una soldadura o unión longitudinal, y en el que el material polimérico multicapa comprende un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros.

2. Un recipiente para tubo compresible de acuerdo con la reivindicación 1 en el que el material polimérico multicapa comprende al menos una capa de barrera.

3. Un recipiente para tubo compresible de acuerdo con la reivindicación 1 o la reivindicación 2, en el que el material polimérico multicapa comprende una capa de LMDPE, una capa de HDPE, una capa de unión, una capa de barrera, una capa de unión adicional, una capa de HDPE adicional y una capa de LMDPE adicional.

4. Un recipiente para tubo compresible de acuerdo con la reivindicación 1 o la reivindicación 2, en el que el material polimérico multicapa comprende una capa de MDPE, una capa de HDPE, una capa de HDPE adicional, una capa de LDPE, una capa de unión, una capa de barrera, una capa de unión adicional, una capa de HDPE adicional y una capa de MDPE adicional.

5. Un recipiente para tubo compresible de acuerdo con una cualquiera de las reivindicaciones 2 a 4, en el que la al menos una capa de barrera comprende alcohol etilenvinílico (EVOH).

6. Uso de un material polimérico multicapa, producido como una película soplada para fabricar un recipiente para tubo compresible que comprende una soldadura o junta de unión lateral, en el que el material polimérico multicapa comprende un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros.

7. Un método para formar un recipiente para tubo compresible que comprende una soldadura o junta de unión lateral, comprendiendo el método las etapas de:

tomar al menos una tira de un material polimérico multicapa de película soplada que tiene un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros;

formar la al menos una tira en una forma de recipiente alargado con bordes solapantes o colindantes; y soldar o unir los bordes juntos.

8. Un método de acuerdo con la reivindicación 7, en el que el material polimérico multicapa de película soplada comprende al menos una capa de barrera.

9. Uso de un recipiente para tubo compresible de acuerdo con una cualquiera de las reivindicaciones 1 a 5 para envasar productos para la higiene personal, productos alimentarios, pasta de dientes o productos similares a pasta de dientes.

10. Un recipiente para tubo compresible que comprende una pared lateral formada a partir de un material polimérico multicapa, producido como una película soplada, que comprende un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros, comprendiendo la pared lateral una soldadura o junta longitudinal y teniendo cada capa del material polimérico multicapa un perfil de orientación molecular sustancialmente similar o equilibrado.

11. Un método de formación de un recipiente para tubo compresible que comprende una soldadura o junta de unión lateral, comprendiendo el método las etapas de:

tomar al menos una tira de un material polimérico multicapa de película soplada que tiene un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros, teniendo cada capa del material polimérico multicapa un perfil de orientación molecular sustancialmente similar o equilibrado;

formar la al menos una tira en una forma de recipiente alargado con bordes solapantes o colindantes; y soldar o unir los bordes juntos.

12. Un recipiente para tubo compresible que comprende una pared lateral formada a partir de un material polimérico multicapa, producido como una película soplada, que comprende un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros, comprendiendo la pared lateral una soldadura o junta longitudinal, y teniendo cada capa del material polimérico multicapa un perfil de tensión sustancialmente similar o equilibrado.

13. Un método de formación de un recipiente para tubo compresible que comprende una soldadura o junta de unión lateral, comprendiendo el método las etapas de:

tomar al menos una tira de un material polimérico multicapa de película soplada que tiene un espesor de entre 150 y 350 micrómetros, más preferiblemente entre 200 y 300 micrómetros, teniendo cada capa del material polimérico multicapa un perfil de tensión sustancialmente similar o equilibrado;

**(Ver fórmula)**

formar la al menos una tira en una forma de recipiente alargado con bordes solapantes o 5 colindantes; y soldar o unir los bordes juntos.

14. Un recipiente para tubo compresible de acuerdo con la reivindicación 10 o la reivindicación 12 que comprende adicionalmente una cualquiera o más de las características de una cualquiera o más de las reivindicaciones 2 a 5.

15. Un recipiente para tubo compresible de acuerdo con una cualquiera de las reivindicaciones 1 a 5,

10 10, 12 ó 14, en el que el material polimérico multicapa se produce como una película soplada sin una etapa de laminado posterior.

Patentes similares o relacionadas:

Películas multicapa y laminados y artículos que comprenden las mismas, del 29 de Julio de 2020, de Dow Global Technologies LLC: Una película de polietileno multicapa orientada biaxialmente que comprende: la Capa A que es una capa adhesiva que tiene una superficie externa superior y una superficie externa […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Material compuesto, del 22 de Julio de 2020, de GE Oil & Gas UK Limited: Un material compuesto para usar en un cuerpo de tubería flexible para transportar fluidos de producción, dicho material compuesto comprende: una primera […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Película coextruida de multicapa para controlar la migración de grasa, del 15 de Julio de 2020, de Dow Global Technologies LLC: Una película coextruida de multicapa que comprende: al menos una capa de absorción de aceite y grasa, en la que la al menos una capa de absorción de aceite y grasa comprende […]

Película retráctil, del 8 de Julio de 2020, de Taghleef Industries Inc: Una película retráctil de múltiples capas orientada que comprende una capa de núcleo y al menos una capa de cubierta, dicha capa de núcleo tiene un grosor […]

Conducto de aire comprimido flexible de varias capas, del 24 de Junio de 2020, de EMS-PATENT AG: Conducto de plástico compuesto por tres capas, una capa interior que linda con el espacio interior , una capa central que linda directamente con la capa interior […]