Recipiente a presión para el uso a altas temperaturas y un procedimiento para su fabricación.

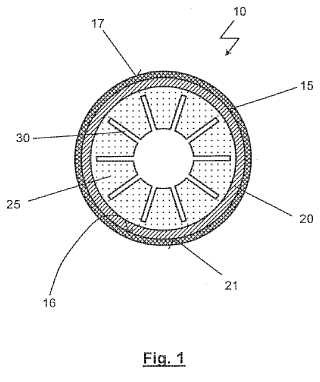

Recipiente a presión (10), formado por una carcasa (15) y una capa aislante (20) que reviste la superficie interior(16) de la carcasa (15),

caracterizado porque la carcasa (15) está hecha de un material compuesto de fibras conuna alta resistencia mecánica y térmica, formado por fibras de alta resistencia mecánica y térmica de refuerzo enuna matriz de resina de alta resistencia mecánica y térmica, y por un elastómero de silicona llenado, estanco a gascomo capa aislante (20), estando unidas la carcasa (15) y la capa aislante (20) por adhesión, de modo que elrecipiente a presión pueda funcionar a temperaturas medias de 200ºC y más.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09012710.

Solicitante: MT AEROSPACE AG.

Nacionalidad solicitante: Alemania.

Dirección: Franz-Josef-Strauss-Strasse 5 86153 AUGSBURG ALEMANIA.

Inventor/es: MURAWSKI,BERND, MAIERHOFER,HELMUT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F02K9/34 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02K PLANTAS MOTRICES DE PROPULSION A REACCION (disposición o montaje de instalaciones de propulsión a reacción sobre vehículos de tierra o vehículos en general B60K; disposición o montaje de instalaciones de propulsión a reacción en buques B63H; control de la posición de aeronaves, dirección del vuelo o de la altitud, por propulsión a reacción B64C; disposición o montaje de instalaciones de propulsión a reacción en aeronaves B64D; instalaciones caracterizadas porque la potencia del fluido energético se divide entre propulsión a reacción y otra forma de propulsión, p. ej. a hélice, F02B, F02C; características de las instalaciones de propulsión a reacción comunes a las plantas de turbinas de gas o control de la alimentación de combustible en las instalaciones de propulsión a reacción que consumen aire F02C). › F02K 9/00 Plantas o instalaciones de motor cohético, es decir, instalaciones que llevan combustible y oxidante; Su control (composiciones químicas de propulsión C06B, C06D). › Recubrimientos; Cámaras de combustión; Sus revestimientos de protección.

- F17C1/16 F […] › F17 ALMACENAMIENTO O DISTRIBUCION DE GASES O LIQUIDOS. › F17C RECIPIENTES PARA CONTENER O ALMACENAR GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS; GASOMETROS DE CAPACIDAD FIJA; LLENADO O DESCARGA DE RECIPIENTES CON GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS (utilización de cámaras o cavidades naturales o artificiales para el almacenamiento de fluidos B65G 5/00; construcción o ensamblaje de depósitos almacenadores empleando las técnicas de la ingeniería civil E04H 7/00; gasómetros de capacidad variable F17B; máquinas, instalaciones o sistemas de refrigeración o licuefacción F25). › F17C 1/00 Recipientes a presión, p. ej. cilindros de gas, tanques de gas, cartuchos reemplazables (aparatos presurizados con fines diferentes de los de almacenamiento, véanse las subclases apropiadas tales como la A62C, B05B; combinados con vehículos, véanse las subclases apropiadas de las clases B60 - B64; recipientes a presión en general F16J 12/00). › construido de materiales plásticos.

PDF original: ES-2399008_T3.pdf

Fragmento de la descripción:

Recipiente a presión para el uso a altas temperaturas y un procedimiento para su fabricación La presente invención se refiere a recipientes a presión para el uso a altas temperaturas y un procedimiento para su fabricación. Gracias a sus propiedades y cualidades, los recipientes a presión según la invención son adecuados, por ejemplo, para botellas de gas, pero en particular como cámaras de combustión de combustible sólido, por ejemplo de misiles guiados. Un recipiente a presión de este tipo se conoce por el documento US-PS 3 686 868.

A continuación, la invención se explicará sobre todo haciéndose referencia a cámaras de combustión de combustible sólido. No obstante, la invención no debe estar limitada a ello. Por lo contrario, puede referirse a cualquier recipiente a presión que esté expuesto o pueda estar expuesto a solicitaciones mecánicas y térmicas muy elevadas.

Además, en el marco de la presente invención, por el término recipiente a presión no sólo se entenderá un sistema cerrado en sí, sino también una parte de un sistema bajo presión de este tipo, como tuberías, cuerpos de botellas de gas o cámaras de combustión, en particular para combustible sólido.

Por ejemplo un misil guiado debe resistir, por un lado, fuerzas de aceleración muy elevadas y, por otro lado, cargas térmicas enormes. Estas altas temperaturas no sólo se generan en el interior de las cámaras de combustión por la combustión de combustible sólido sino también en el revestimiento exterior de los misiles guiados. Estas altas temperaturas se generan allí por el rozamiento de aire generado por las altas velocidades de funcionamiento en la zona supersónica.

En el estado de la técnica hay numerosos planteamientos para resolver esta problemática.

En relación con la misma, en el documento US-PS 3, 973, 397 está descrito un motor de cohete, formado por una carcasa de metal y una capa aislante fijada mediante pegamento en el lado interior. La capa aislante sirve sustancialmente para absorber el calor generado durante la combustión del combustible del cohete para proteger la carcasa de metal. La capa aislante está hecha de EPDM (caucho de etileno propileno dieno) . No obstante, una carcasa de metal no cumple el requisito del peso ligero del motor de cohete.

Por el documento US-PS 5, 348, 603 se conoce otra estructura de un motor de cohete, formado por una carcasa de metal y un material compuesto de fibras que reviste la superficie interior de la carcasa de metal. El revestimiento con el material compuesto de fibras forma con la carcasa de metal una estructura híbrida y sustituye, por lo tanto, una carcasa hecha completamente de metal.

Una estructura híbrida de metal-material compuesto de fibras de este tipo sigue presentando mucho peso debido al revestimiento exterior existente de metal. El material de fibras según el documento US-PS 5, 438, 603 se fabrica, además, a temperaturas de endurecimiento de aprox. 149ºC, lo cual sólo permite temperaturas de uso comparativamente bajas.

Además, en el marco de los proyectos ASRAAM y VT1 ya se conocen misiles guiados, cuyas cámaras de combustión están hechas de una carcasa de plástico reforzado con fibra de carbono (CFK) y un aislamiento interior. El aislamiento interior está hecho de EPDM (caucho de etileno propileno dieno) reforzado con fibras, en forma de esteras de goma, en las que se han incorporado fibras cortas. La matriz del CFK está formada habitualmente por un sistema de resina epoxi termoendurecible. Por lo tanto, las propiedades de estos materiales permiten un funcionamiento de los misiles guiados sólo hasta una temperatura media de aprox . 160ºC.

Por temperatura media se entiende aquí el valor medio del desarrollo de la temperatura desde la superficie exterior de una carcasa de cámara de combustión hasta su superficie interior. Concretamente es posible que puedan producirse durante poco tiempo saltos de temperatura locales de hasta 400ºC en el revestimiento exterior de las cámaras de combustión. Por lo tanto, para un servicio seguro de los misiles guiados serían deseables temperaturas de uso más elevadas.

En el documento US-A-5, 763, 027 está descrito un recipiente para el alojamiento de compuestos energéticamente activos. El recipiente comprende una carcasa, que está revestida con un “liner”. La carcasa está hecha de un material compuesto de fibras, usándose fibras con dos propiedades de resistencia térmica distintas, es decir, fibras dinámicas y estables. Están descritas distintas técnicas de colocación de fibras.

En vista de estos antecedentes del estado de la técnica, la presente invención tiene el objetivo de prever una estructura para recipientes a presión, en particular para cámaras de combustión, por ejemplo de misiles guiados, que cumpla al mismo tiempo las exigencias elevadas respecto a la resistencia mecánica y térmica, además de ser de peso ligero. Deben superarse los inconvenientes y problemas que se presentan en el estado de la técnica.

La actividad inventiva se refiere, por lo tanto, sustancialmente a la camisa exterior y a la estructura de la capa aislante dispuesta en el interior de un recipiente a presión, en particular de una cámara de combustión para un misil guiado o similar.

El objeto de la presente invención es, por lo tanto, un recipiente a presión, formado por una carcasa y una capa aislante que reviste la superficie interior de la carcasa, que se caracteriza porque la carcasa está hecha de un material compuesto de fibras alta resistencia mecánica y térmica y porque la capa aislante está hecha de un elastómero de silicona estanco a gas estando unidas la carcasa y la capa aislante por adhesión.

La camisa exterior de un recipiente a presión de este tipo está hecha, por lo tanto, de un plástico reforzado con fibras, por lo que se cumple perfectamente el requisito del peso ligero del objeto.

Un factor determinante, que hasta ahora no había permitido este peso ligero, es el uso de una matriz resistente a altas temperaturas adecuada, en la que están incorporadas las fibras. La elección del material compuesto de fibras usado según la invención, en particular de la matriz de resina, pudo resolver este problema. Por lo tanto, también puede cumplirse el requisito de la estabilidad de la carcasa, también en el uso a altas temperaturas.

Para proteger la carcasa del material compuesto de fibras contra las altas temperaturas que se generan por la combustión del combustible sólido en el interior de la cámara de combustión, según la invención está prevista como capa aislante un revestimiento de un elastómero de silicona estanco a gas. Además de la función aislante, un revestimiento de silicona de este tipo (“liner”) conlleva la ventaja de que la temperatura de endurecimiento del sistema de resina para la camisa exterior (la carcasa) de resina sintética reforzada con fibras puede ser elegida mucho más elevada que hasta ahora. De ello resulta al mismo tiempo que sean posibles temperaturas de uso más elevadas para los recipientes a presión.

Otra ventaja de este revestimiento de silicona es la flexibilidad del mismo. Esta flexibilidad tiene dos efectos positivos en la calidad de un recipiente a presión equipado con el mismo:

1. Al llenar, el combustible incorporado en un plástico se vierte en forma líquida a temperatura ambiente en la cámara de combustión. Gracias al endurecimiento de este plástico o de esta resina tiene lugar un encogimiento de la masa de combustible cargada. La capa aislante usada según la invención del elastómero de silicona puede compensar este encogimiento e impide de este modo que se forme un espacio de aire entre el combustible, el revestimiento de silicona y el lado interior de la carcasa. Es importante evitar a toda costa un espacio de aire entre las distintas capas, porque puede hacer que las propiedades de combustión del combustible se vuelvan incontrolables. Una combustión no controlada puede conducir a un aumento repentino de la presión en una cámara de combustión y destruir un misil guiado.

2. Las fibras que se han arrollado en la zona exterior, es decir más tarde, en el revestimiento de silicona, se vuelven tanto más flojos cuanto más en el exterior estén dispuestos. Gracias a la expansión térmica del revestimiento de silicona durante el endurecimiento de la matriz de material compuesto de fibras, estas fibras son pretensadas. Este efecto hace en el componente acabado que pueda absorberse con mayor efectividad la aplicación de una carga.

Gracias a la combinación según la invención de una carcasa de un material compuesto de fibras de alta resistencia mecánica y térmica con un revestimiento de un elastómero de silicona estanco... [Seguir leyendo]

Reivindicaciones:

1. Recipiente a presión (10) , formado por una carcasa (15) y una capa aislante (20) que reviste la superficie interior

(16) de la carcasa (15) , caracterizado porque la carcasa (15) está hecha de un material compuesto de fibras con una alta resistencia mecánica y térmica, formado por fibras de alta resistencia mecánica y térmica de refuerzo en una matriz de resina de alta resistencia mecánica y térmica, y por un elastómero de silicona llenado, estanco a gas como capa aislante (20) , estando unidas la carcasa (15) y la capa aislante (20) por adhesión, de modo que el recipiente a presión pueda funcionar a temperaturas medias de 200ºC y más.

2. Recipiente a presión según la reivindicación 1, caracterizado porque las fibras son seleccionadas de fibras de vidrio, carburo de silicio, mullita, carburo de boro, aramida y/o aramida de carbono.

4. Recipiente a presión según las reivindicaciones 1 a 3, caracterizado porque la resina que forma la matriz de resina es una resina termoendurecible.

5. Recipiente a presión según la reivindicación 4, caracterizado porque la resina termoendurecible es polifenil cianato.

7. Recipiente a presión según la reivindicación 6, caracterizado porque el elastómero de silicona está llenado con polvo de cuarzo.

8. Recipiente a presión según la reivindicación 7, caracterizado porque el elastómero de silicona presenta una 20 extensibilidad de al menos el 3 %.

9. Recipiente a presión según las reivindicaciones 1 a 8, caracterizado porque presenta una geometría sustancialmente alargada, cilíndrica.

10. Recipiente a presión según las reivindicaciones 1 a 9, en forma de una botella de gas.

11. Recipiente a presión según las reivindicaciones 1 a 9, en forma de una cámara de combustión de combustible 25 sólido para misiles guiados.

12. Procedimiento para la fabricación de un recipiente a presión según una de las reivindicaciones 1 a 11,

caracterizado porque

-en primer lugar se reviste un mandril de arrollamiento (35) de una geometría deseada con el elastómero de silicona estanco a gas,

-se hace rugosa la superficie (21) del elastómero de silicona no orientada hacia el mandril de arrollamiento (35) , -se provee la superficie (21) hecha rugosa del elastómero de silicona en primer lugar de una imprimación y a continuación de una capa adhesiva, -se envuelve el revestimiento así preparado de elastómero de silicona de forma de por sí conocida con fibras seleccionadas entre las fibras según las reivindicaciones 2 y 3, que están impregnadas o se impregnan con una resina según las reivindicaciones 4 .

5. endureciéndose a continuación la resina a temperaturas de aproximadamente 220ºC.

13. Procedimiento según la reivindicación 12, caracterizado porque la operación para hacer rugosa la superficie (21) del elastómero de silicona se realiza de forma mecánica, química o por ejemplo mediante grabado con plasma.

14. Procedimiento según la reivindicación 12 ó 13, caracterizado porque la imprimación es una capa que sirve de 40 agente adherente.

15. Procedimiento según las reivindicaciones 12 a 14, caracterizado porque la capa adhesiva se aplica en forma de un pegamento líquido/pastoso o preferiblemente en forma de una lámina adhesiva o de un prepreg (fibras preimpregnadas) .

16. Procedimiento según las reivindicaciones 12 a 16, caracterizado porque la envoltura del revestimiento de 45 elastómero de silicona con las fibras se realiza con ayuda de una técnica de arrollamiento en húmedo.

17. Procedimiento según las reivindicaciones 12 a 15, caracterizado porque la envoltura del revestimiento de elastómero de silicona con las fibras se realiza con ayuda de prepregs (fibras pre-impregnadas) .

18. Procedimiento según las reivindicaciones 12 a 15, caracterizado porque la envoltura del revestimiento de elastómero de silicona se realiza con esteras de fibras secas, que se infiltran a continuación con la resina.

Patentes similares o relacionadas:

Procedimiento de preparación del revestimiento interno de un depósito compuesto de tipo IV para el almacenamiento de fluido a presión, del 18 de Marzo de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un revestimiento interno de un depósito compuesto de tipo IV que delimita una cavidad interna destinada a recibir […]

Tanques de fibra óptica, del 6 de Noviembre de 2019, de AMTROL LICENSING INC: Tanque de fluido, que comprende: un revestimiento polimérico que comprende una pared superior y una pared inferior , […]

Recipiente de fibra enrollada, del 24 de Julio de 2019, de CARR,ROGER: Recipiente que comprende un contenedor de plástico enrollado con fibra para proporcionar una primera capa de hilos revestidos por una segunda […]

Depósito a presión para la recepción y el almacenamiento de fluidos criógenos, del 2 de Noviembre de 2016, de MT AEROSPACE AG: Depósito a presión para la recepción y al almacenamiento de fluidos criógenos, especialmente de líquidos criógenos, compuesto por un depósito de […]

Material y dispositivo para el confinamiento de líquidos criogénicos, del 7 de Septiembre de 2016, de INSTITUT NATIONAL DES SCIENCES APPLIQUEES: Utilización de un material compuesto para la fabricación de un dispositivo de confinamiento de un líquido criogénico, en la que el material compuesto es obtenido a partir […]

Reborde para un recipiente de presión compuesto, del 18 de Mayo de 2016, de Hexagon Ragasco AS: Un recipiente de presión compuesto para fluidos, que comprende una capa hermética de revestimiento a los fluidos y una capa de soporte […]

RECIPIENTE O CONDUCTO MULTICAPA PARA FLUIDOS A ALTA PRESIÓN, del 16 de Octubre de 2014, de UNIVERSIDAD POLITECNICA DE MADRID: Recipiente o conducto multicapa para fluidos a alta presión,formado por una sucesión de capas de un material sólido, dejando entre capas sucesivas un huelgo […]

RECIPIENTE O CONDUCTO MULTICAPA PARA FLUIDOS A ALTA PRESIÓN, del 16 de Octubre de 2014, de UNIVERSIDAD POLITECNICA DE MADRID: Recipiente o conducto multicapa para fluidos a alta presión,formado por una sucesión de capas de un material sólido, dejando entre capas sucesivas un huelgo […]

Depósito para la recepción de un fluido, del 9 de Abril de 2014, de REHAU AG + CO: Depósito para la recepción de un fluido, en particular de hidrógeno, bajo una presión elevada, en relación con la ambiental, de hasta 1.500 bares, que presenta un cuerpo […]