QUEMADOR DE COMBUSTIÓN INTERNA, ESPECIALMENTE PARA EL ESTIRADO DE FRIBRAS MINERALES.

Quemador de combustión interna, en particular para el estiramiento de fibras minerales,

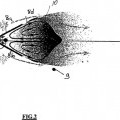

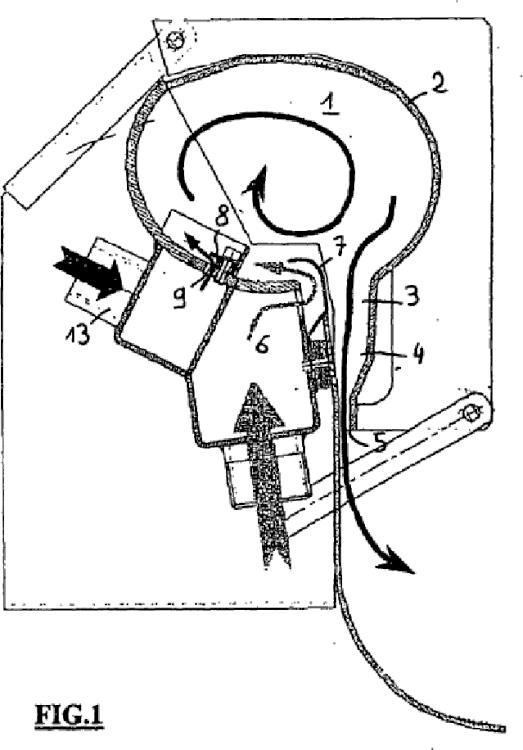

que comprende una cámara de combustión (1) en la que desemboca(n) al menos un conducto de alimentación (6,13) de combustible(s) y de comburente(s), y dotada de un orificio de descompresión (3), estando la cámara de combustión dotada de al menos un elemento estabilizador de llama (8) situado cerca de la pared interna de la cámara de combustión y del orificio de descompresión, estando caracterizado dicho quemador porque el elemento estabilizador de llama (8) comprende dos paredes sólidas (8a, 8b) prácticamente enfrente y unidas en una de sus extremidades por un fondo sólido (8c) de manera que se constituye una zona semi-abierta de abertura (8d) opuesta al fondo (8c), creándose una zona de confinamiento entre las paredes (8a, 8b) y cerca de la abertura (8d), y en la que se realiza al menos una parte de la combustión entre comburente(s) y combustible(s), y porque se interpone un elemento deflector (7) entre el estabilizador de llama (8) y el orificio de descompresión (3), deflector detrás del cual desemboca preferiblemente el conducto de alimentación de comburente (6)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2003/000449.

Solicitante: SAINT-GOBAIN ISOVER.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: BERNARD, JEAN-LUC, ELLISON, CHRISTOPHER, BOULANOV,OLEG.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Febrero de 2003.

Clasificación Internacional de Patentes:

- C03B37/04F

- C03B37/06 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › por estirado a la llama o por soplado del vidrio fundido, p. ej. para hacer fibras rizadas.

- F23C3/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23C PROCEDIMIENTOS O APARATOS DE COMBUSTION QUE UTILIZAN COMBUSTIBLES FLUIDOS O COMBUSTIBLES SOLIDOS SUSPENDIDOS EN AIRE (quemadores F23D). › Aparatos de combustión caracterizados por la forma de la cámara de combustión (F23C 15/00 tiene prioridad).

- F23C5/24 F23C […] › F23C 5/00 Aparatos de combustión caracterizados por la disposición o montaje de los quemadores. › para obtener una llama en forma de lazo.

- F23D14/70 F23 […] › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › Deflectores o dispositivos análogos para crear turbulencias.

- F23M9/06 F23 […] › F23M ARMADURAS, REVESTIMIENTOS, PAREDES O PUERTAS ESPECIALMENTE ADAPTADAS PARA CAMARAS DE COMBUSTION, p. ej. ALTARES; DISPOSITIVOS DEFLECTORES DE AIRE, LLAMAS O PRODUCTOS DE COMBUSTION EN CAMARAS DE COMBUSTION; DISPOSITIVOS DE SEGURIDAD ESPECIALMENTE ADAPTADOS PARA APARATOS DE COMBUSTION; DETALLES DE CAMARAS DE COMBUSTION, NO PREVISTOS EN OTRO LUGAR. › F23M 9/00 Desviadores o deflectores para el aire o para los productos de combustión (desviadores o deflectores para aire o para productos de combustión estructuralmente asociados a quemadores F23D ); Protectores de las llamas. › en las cajas de fuego.

Clasificación PCT:

- C03B37/05 C03B 37/00 […] › por proyección sobre un cuerpo en rotación que no tiene orificios radiales.

- F23C3/00 F23C […] › Aparatos de combustión caracterizados por la forma de la cámara de combustión (F23C 15/00 tiene prioridad).

- F23C5/24 F23C 5/00 […] › para obtener una llama en forma de lazo.

- F23D14/70 F23D 14/00 […] › Deflectores o dispositivos análogos para crear turbulencias.

- F23M9/06 F23M 9/00 […] › en las cajas de fuego.

Clasificación antigua:

- C03B37/05 C03B 37/00 […] › por proyección sobre un cuerpo en rotación que no tiene orificios radiales.

- F23C3/00 F23C […] › Aparatos de combustión caracterizados por la forma de la cámara de combustión (F23C 15/00 tiene prioridad).

- F23C5/24 F23C 5/00 […] › para obtener una llama en forma de lazo.

- F23D14/70 F23D 14/00 […] › Deflectores o dispositivos análogos para crear turbulencias.

- F23M9/06 F23M 9/00 […] › en las cajas de fuego.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358013_T3.pdf

Fragmento de la descripción:

La invención se refiere a un quemador de combustión interna, apto para producir corrientes gaseosas a alta 5 temperatura y a gran velocidad. Más especialmente, la invención se interesa por quemadores que se utilizan en los procedimientos de formación de fibras minerales y en los que el estiramiento de las fibras resulta de las corrientes gaseosas emitidas por dichos quemadores solos, o en combinación con otros medios tales como medios de centrifugación o medios de estiramiento del tipo hilera. Se podrá remitirse, para más detalles sobre procedimientos de formación de fibras que utilizan un centrifugador (centrifugación interna), a las patentes WO 99/65835, 10 WO.97/15532, FR-2 677 973, FR-2 576 671, FR-2 524 610, FR-2 801 301, FR-2 576 671, EP-189 354, EP-519 797. Se podrá remitirse, para una formación de fibras por centrifugación llamada externa o con un rotor, a las patentes siguientes: EP 991 601, WO 97/0396, WO 97/0395, EP 465 310.

Idealmente, ese tipo de quemador debe responder lo mejor posible a numerosas exigencias: Debe ser seguro, 15 fiable. También debe tener el régimen de funcionamiento lo más estable posible, en particular con una llama que no corra el riesgo de ser soplada, una llama bien aislada y "enganchada" en la cámara de combustión. Se puede desear también que el quemador tenga la menor inercia posible, es decir, un régimen fácil de modificar. Se tiende también a un máximo de durabilidad, una fabricación no demasiado compleja, una obstrucción reducida. Por otra parte, es necesario que pueda adaptarse fácilmente a los dispositivos de formación de fibra a los que está asociado, a las 20 composiciones de los materiales reducibles a fibras (que condicionan su comportamiento en caliente, su viscosidad muy en particular), al tipo de fibras minerales que se busca obtener (en particular sus características dimensionales).

Todas esas exigencias a veces contradictorias han conducido a la elaboración de diferentes tipos de quemadores de combustión interna. 25

Un quemador interesante se describe con detalle en la patente US 4 818 218-A; la cámara de combustión está alimentada de una mezcla comburente/combustible, y se utilizan sus paredes, que son de cemento refractario que presenta pequeñas rugosidades, para "enganchar" la llama, para estabilizarla. La cámara de combustión también está perfilada de manera que los gases quemados hagan un recorrido relativamente largo, siguiendo las paredes 30 encorvadas de la cámara de combustión, ello con el fin de reducir las zonas "inertes" de la cámara de combustión, es decir, las zonas en las que una cierta cantidad de gas podría encontrarse más o menos inmovilizada.

Ese quemador es de un funcionamiento satisfactorio. Sin embargo, presenta algunas limitaciones intrínsecas a su concepción. Así, funciona bien cuando se consideran temperaturas de gas en salida de quemadores relativamente 35 estándar, es decir, bastante elevadas, de 1500 o 1600ºC por ejemplo. En cambio, es más delicado obtener un régimen de funcionamiento perfectamente estable si se consideran temperaturas de gas en salida de quemador un poco menos elevadas, por ejemplo del orden de 1400ºC. Para bajar la temperatura es posible añadir comburente (aire) en la mezcla de aire/gas que alimenta a la cámara de combustión, pero esta "dilución" tiene límites más allá de los cuales se corre el riesgo de alcanzar a la llama. Ese quemador funciona en un régimen enmarcado por 40 parámetros de temperatura y también de presión a la salida del quemador. El régimen de presión es "estrecho", y esta configuración no permite ampliar esta región de trabajo, porque a baja presión aparecen fenómenos de bombeo por inestabilidad del régimen de combustión en el quemador. A alta presión, la llama correría el riesgo de "salir" del quemador y de ser "soplada".

45

Por tanto la invención tiene por objetivo perfeccionar quemadores de combustión interna, en particular con el fin de mitigar los inconvenientes citados anteriormente. Pretende en particular obtener quemadores que sean más flexibles de funcionamiento, más adaptables en términos de gama de temperaturas, de velocidad, de caudal de los gases en salida de quemador. Secundariamente pretende obtener preferiblemente quemadores con una inercia débil, de régimen estable, y fiables. 50

La invención tiene en primer lugar por objetivo un quemador de combustión interna, en particular para el estiramiento de fibras minerales de acuerdo con el objetivo de la reivindicación 1.

Para realizar la combustión, los inventores han adaptado y concretado de hecho el fundamento de combustión de 55 una cámara de post-combustión de un motor de avión. En esta tecnología, existen varias llamas que se mantienen "enganchadas" en la parte caliente de la cámara de post-combustión, con una especie de canal llamado "engancha-llamas". Incluso si el ámbito técnico que interesa a la invención no tiene relación con ello, los inventores han intentado con éxito transponer esos engancha-llamas en un quemador para el estiramiento de fibras minerales. Resulta que la presencia de un tal elemento estabilizador de llamas era muy eficaz, y permitía por tanto estabilizar el 60 régimen del quemador, incluso en condiciones de régimen un poco extremas, por ejemplo cuando se pretende la obtención de gas en salida de quemadores que estén particularmente calientes o, por el contrario, más bien "fríos" (siendo por supuesto de relativizar los términos "caliente" y "frío", y de considerarlos en el contexto del ámbito técnico de la presente invención, donde las temperaturas son en todo caso de al menos 500 o 1000ºC).

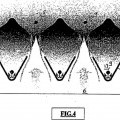

Convenientemente es en esas zonas de confinamiento donde se realiza la mayor parte y preferiblemente lo esencial, incluso la totalidad, de la combustión. Así, en vez de enganchar la llama a las paredes de la cámara de combustión, como en el caso del quemador descrito en la patente citada anteriormente, se engancha la llama sobre un elemento adicional, que va a permitir controlar, concentrar, localizar la llama donde se desee en la cámara de combustión. De 5 hecho, el estabilizador de llamas está convenientemente ideado en su forma geométrica de manera que mantenga en su "estela" la zona llamada de confinamiento, que es una zona de recirculación de gas que se detallará más adelante, el tiempo de permanencia de esos gases en esta zona era suficientemente largo para que la combustión se mantenga en ella. La zona de confinamiento puede definirse también como una zona donde la velocidad de los gases es más pequeña que en el resto de la cámara de combustión. Se ha creado en esta zona de confinamiento un 10 estancamiento de los fluidos en el que se puede mantener la combustión.

Esta zona de confinamiento/de recirculación constituye por tanto una zona estable de gases calientes, que es apta para "liberar" permanentemente un cierto caudal de gases quemados.

15

De acuerdo con la invención, el quemador de combustión interna, en particular para el estiramiento de fibras minerales, que comprende una cámara de combustión en la que desemboca(n) al menos un conducto de alimentación de combustible(s) y de comburente(s), y dotada de un orificio de descompresión, está caracterizado porque la cámara de combustión está dotada de al menos un elemento estabilizador de llama que comprende dos paredes sólidas prácticamente enfrente y unidas en una de sus extremidades por un fondo sólido para constituir una 20 zona de abertura semi-abierta opuesta al fondo, creándose una zona de confinamiento entre las paredes y cerca de la abertura, y en la que se realiza al menos una parte de la combustión entre comburente(s) y combustible(s).

La localización y la configuración del estabilizador de llamas de acuerdo con la invención va a poder, secundariamente, influir en la manera de que los gases quemados van a circular después en la cámara de 25 combustión antes de su evacuación por el orificio de descompresión. Como se ha mencionado anteriormente, el objetivo es generalmente que esos gases quemados ocupen el máximo de volumen de la cámara de combustión.

Por tanto se prevé convenientemente que el(los) estabilizador(es) de llama(s) esté(n)... [Seguir leyendo]

Reivindicaciones:

1. Quemador de combustión interna, en particular para el estiramiento de fibras minerales, que comprende una cámara de combustión (1) en la que desemboca(n) al menos un conducto de alimentación (6,13) de combustible(s) y de comburente(s), y dotada de un orificio de descompresión (3), estando la cámara de combustión dotada de al 5 menos un elemento estabilizador de llama (8) situado cerca de la pared interna de la cámara de combustión y del orificio de descompresión, estando caracterizado dicho quemador porque el elemento estabilizador de llama (8) comprende dos paredes sólidas (8a, 8b) prácticamente enfrente y unidas en una de sus extremidades por un fondo sólido (8c) de manera que se constituye una zona semi-abierta de abertura (8d) opuesta al fondo (8c), creándose una zona de confinamiento entre las paredes (8a, 8b) y cerca de la abertura (8d), y en la que se realiza al menos 10 una parte de la combustión entre comburente(s) y combustible(s),

y porque se interpone un elemento deflector (7) entre el estabilizador de llama (8) y el orificio de descompresión (3), deflector detrás del cual desemboca preferiblemente el conducto de alimentación de comburente (6).

2. Quemador de acuerdo con la reivindicación 1, caracterizado porque la mayor parte, en particular lo esencial, 15 de la combustión entre comburente(s) y combustible(s) se realiza en la(s) zona(s) de confinamiento creada(s) por el(los) elemento(s) estabilizador(es) de llama.

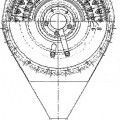

3. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la cámara de combustión (1) contiene una pluralidad de elementos estabilizadores de llama (8). 20

4. Quemador de acuerdo una cualquiera de las reivindicaciones precedentes, caracterizado porque la cámara de combustión (1) comprende según un plano horizontal al menos dos elementos estabilizadores (8), en particular al menos 5 ó 10, preferiblemente dispuestos unos al lado de otros con un distanciamiento regular entre dos elementos estabilizadores adyacentes. 25

5. Quemador de acuerdo con la reivindicación 4 caracterizado porque la sección horizontal de la cámara de combustión (1) es, o de tipo paralelogramo con una pluralidad de estabilizadores dispuestos prácticamente en línea, o de tipo anular con una pluralidad de estabilizadores (8) dispuestos concéntricamente.

30

6. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la sección vertical de la cámara de combustión (1) es al menos parcialmente curva, y presenta un elemento estabilizador (8), o varios elementos estabilizadores dispuestos según planos distintos.

7. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el(los) 35 elemento(s) de llama (8) es(son) mayoritariamente, en particular esencialmente, metálico(s).

8. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el elemento estabilizador de llama (8), o al menos uno de ellos si hay varios, tiene una geometría que presenta una simetría según un plano y/o una simetría axial, y en particular dos simetrías según dos planos perpendiculares uno 40 al otro.

9. Quemador de acuerdo con la reivindicación 5, caracterizado porque el elemento estabilizador de llama (8), o al menos uno de ellos si hay varios, tiene su proyección perpendicular a uno de sus planos de simetría bajo la forma aproximada de una U o de una V. 45

10. Quemador de acuerdo con la reivindicación 8 o la reivindicación 9, caracterizado porque el elemento estabilizador de llama (8), o al menos uno de ellos si hay varios, tiene su proyección perpendicular a uno de sus planos de simetría bajo la forma aproximada de un triángulo, preferiblemente con esquinas redondeadas, en particular prácticamente isósceles. 50

11. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque un conducto de alimentación (13) alimentado de gas que comprende uno(varios) combustible(s) desemboca por un orificio de salida (9) en la zona de confinamiento del o de al menos uno de los elemento(s) estabilizador(es) de llama (8). 55

12. Quemador de acuerdo con la reivindicación 11, caracterizado porque el orificio de salida (9) está dispuesto entre las paredes (8a, 8b) y cerca del fondo (8c) del estabilizador y/o situado en la parte delantera del estabilizador y de manera descentrada respecto a su eje de simetría, estando dirigido el flujo de gas hacia las paredes del estabilizador. 60

13. Quemador de acuerdo con la reivindicación 11 ó 12, caracterizado porque el conducto de alimentación (13) que desemboca en la zona de confinamiento está alimentado mayoritariamente, o esencialmente o totalmente de combustible.

14. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el(los) conducto(s) de alimentación (6) de gas que comprende comburente(s) desemboca(n) en la cámara de combustión (1) con el fin de proteger dicho(s) comburente(s) al lado de las paredes del elemento estabilizador de llama (8) opuesto al lado que se encuentra en contacto directo con su zona de confinamiento. 5

15. Quemador de acuerdo con la reivindicación 14, caracterizado porque el conducto de alimentación (6) que desemboca en la cámara de combustión (1) con el fin de proteger el comburente al lado de las paredes del elemento estabilizador (8) opuesto al lado que se encuentra en contacto directo con la zona de confinamiento está alimentado mayoritariamente, en particular esencialmente, preferiblemente al 100% por un comburente del tipo aire. 10

16. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque los conductos de alimentación (6) de comburente y los conductos de alimentación de combustible (13) son distintos.

17. Quemador de acuerdo con la reivindicación 16, caracterizado porque el(los) conducto(s) de alimentación de 15 comburente(s) (6) y el(los) conducto(s) de alimentación de combustible(s) (13) desembocan en la cámara de combustión (1) cerca del(de los) elemento(s) estabilizador(es) de llama (8) para que la(s) zona(s) de confinamiento de dicho(s) elemento(s) estabilizador(es) sean a la vez zonas de mezcla entre comburente(s) y combustible(s) y zonas de combustión.

20

18. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la mezcla entre comburente(s) y combustible(s) se hace en la cámara de combustión (1).

19. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la posición del(de los) elemento(s) estabilizador(es) de llama (8) respecto a la pared interna de la cámara de 25 combustión (1) fuerza los gases quemados a bordear al menos una parte de dicha pared interna, en particular según un recorrido que tiene aproximadamente la forma de un bucle.

20. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la pared interna de la cámara de combustión (1) está perfilada con el fin de maximizar el recorrido de los gases quemados 30 procedentes de la o de las zona(s) de confinamiento del(de los) estabilizador(es) de llama (8).

21. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la pared interna de la cámara de combustión (1) está perfilada con el fin de forzar la corriente de gases quemados procedente de la zona de confinamiento del estabilizador de llama (8) a separarse en dos cerca del orificio de 35 descompresión (3), siendo evacuada una corriente por dicho orificio y la otra continuando su recorrido, en particular en forma de bucle, en la cámara de combustión (1).

22. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el orificio de descompresión (3) desemboca sobre una cámara de post-combustión (4) que se termina preferiblemente por un 40 labio (5) que se sitúa en la extremidad de una zona de estrechamiento de dicha cámara de post-combustión (4).

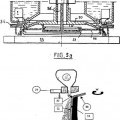

23. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la pared de la cámara de combustión (1) es una doble pared en la que circula el comburente, en particular aire, antes de desembocar por un conducto de alimentación en el interior de dicha cámara. 45

24. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la pared interna de la cámara de combustión (1) es esencialmente metálica.

25. Quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la 50 cámara de combustión está dotada de medios de enfriamiento exteriores.

26. Procedimiento de formación de fibras minerales en el que se estiran las fibras por corrientes gaseosas emitidas por medio de al menos un quemador de acuerdo con una cualquiera de las reivindicaciones precedentes, eventualmente en combinación con medios de centrifugación o medios de estiramiento de tipo hilera. 55

27. Procedimiento de acuerdo con la reivindicación precedente, caracterizado porque se utiliza como máquina de formación de fibra un centrifugador (50) dotado de un quemador anular y porque se elige la temperatura de los gases en salida de quemador a una temperatura inferior a 1300ºC, en particular inferior a 1280ºC, preferiblemente comprendida entre 1100ºC y 1250ºC. 60

28. Procedimiento de acuerdo con la reivindicación precedente, caracterizado porque se elige la viscosidad del material vitrificable en fusión en salida de centrifugador (50) en el punto caliente (53) de éste entre 50 y 200 Pa.s, en particular próxima a 100 Pa.s

29. Procedimiento de acuerdo con la reivindicación 27 o la reivindicación 28, caracterizado porque se elige la temperatura del material vitrificable en fusión, en salida de centrifugador en el punto caliente de éste, de a lo sumo 1200ºC, en particular una temperatura comprendida entre 950 y 1150ºC, para un vidrio de tipo boro-silico-sodo-cálcico que tiene una temperatura Tlog3 comprendida entre 1040 y 1080ºC y una temperatura T líquidus comprendida entre 900ºC y 950ºC. 5

30. Procedimiento de acuerdo con la reivindicación 27, caracterizao porque se utiliza como máquina de formación de fibra un centrifugador (50) dotado de un quemador anular y porque dicho quemador anular tiene una potencia específica, definida como la cantidad de combustible de tipo metano consumida por unidad de tiempo y de diámetro de centrifugador, de al menos 1,25, en particular de al menos 1,5, 1,75 o 2 m3 de gas por hora y por mm de diámetro 10 de centrifugador.

31. Procedimiento de acuerdo con la reivindicación 27, caracterizado porque dicha máquina de formación de fibra es un centrifugador (50) dotado de un quemador anular y porque los gases en salida de quemador tienen un caudal elevado, con una presión de al menos 600 mm de columna de agua, o de al menos 800 a 1000 mm de columna de 15 agua, para una anchura de labio de quemador comprendida en particular entre 5 y 10 mm.

32. Procedimiento de acuerdo con la reivindicación 27, caracterizado porque se obtienen fibras de micronaire de aproximadamente 3 para 5 gramos con un caudal de al menos kghora/agujero de la banda periférica (5) del centrifugador (50). 20

33. Utilización del quemador de acuerdo con una cualquiera de las reivindicaciones 1 a 25 y en combinación con un centrifugador (50) asociado a un cesto (57) para fabricar de acuerdo con el procedimiento de una cualquiera de las reivindicaciones 26 a 32 lana mineral que presenta una distribución de diámetro de fibra tal que la desviación típica de esta distribución es prácticamente igual a la mitad del diámetro medio, en particular de aproximadamente 2 25 micrómetros para un diámetro medio de aproximadamente 4 micrómetros.

Patentes similares o relacionadas:

Lana mineral a partir de materiales reciclables, del 19 de Junio de 2019, de USG Interiors, LLC: Lana mineral que consiste en al menos un 13 % en peso seco de hormigón postconsumo, al menos un 20 % en peso seco de escoria de horno, un 5-12 […]

AISLANTE DE VACIO USANDO LANA DE VIDRIO OPALIZADO Y SU PROCEDIMIENTO DE FABRICACION., del 16 de Mayo de 2007, de KOREA INSTITUTE OF SCIENCE AND TECHNOLOGY: Un procedimiento de fabricación de un aislante de vacío que utiliza lana de vidrio opalizado que comprende los pasos de: apilar la lana de […]

UN PROCESO PARA PRODUCIR CAPAS DE FIBRA MINERAL Y DE MATERIALES FIBROSOS AISLANTES SIMILARES., del 16 de Diciembre de 2006, de MIKRO + POLO D.O.O.: Un método para producir capas de fibra mineral y fibras de otros materiales aislantes similares, formadas y sopladas por un rotor cuyo método comprende: […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACION DE FUSIONES DESPUES DEL ESTIRADO POR TOBERA, del 16 de Noviembre de 1984, de BAYER AKTIENGESELLSCHAFT: PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACION DE FUSIONES DESPUES DEL ESTIRADO POR TOBERA.CONSISTE EN PREVEER OBSTACULOS PARA EL FLUJO DE GAS QUE PENETRA EN LA TOBERA DE ESTIRADO, […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACION DE FUSIONES, del 1 de Noviembre de 1984, de BAYER AKTIENGESELLSCHAFT: PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACION DE FUSIONES.CONSISTE EN QUE LA FUSION ES ELEVADA A UN CANAL DE ASCENSION Y SE SEPARA EN UN NUMERO […]

METODO Y DISPOSITIVO PARA LA FABRICACION DE FIBRAS DE VIDRIO DISCONTINUAS., del 16 de Febrero de 1983, de VETROTEX SAINT-GOBAIN: METODO Y DISPOSITIVO PARA LA FABRICACION DE FIBRAS DE VIDRIO DISCONTINUAS. LA INSTALACION DE FIBRADO COMPRENDE UNA FUENTE DE MATERIA TERMOPLASTICA, TAL COMO EL VIDRIO, UNA […]

METODO Y DISPOSITIVO PARA LA FABRICACION DE FIBRAS DE MATERIALES ESTIRABLES., del 16 de Enero de 1983, de ISOVER SAINT-GOBAIN: METODO Y DISPOSITIVO PARA LA FABRICACION DE FIBRAS DE MATERIALES ESTIRABLES, MEDIANTE EL EMPLEO DE CORRIENTES GASEOSAS. EL METODO CONSISTE EN CREAR UNA CORRIENTE […]

PROCEDIMIENTO Y DISPOSITIVO DE FORMACION DE FIBRAS MINERALES, del 16 de Mayo de 2008, de SAINT-GOBAIN ISOVER: Procedimiento de formación de fibras minerales en el que se somete al menos un flujo fino y continuo de material vitrificable en estado fundido a la acción de una corriente […]

PROCEDIMIENTO Y DISPOSITIVO DE FORMACION DE FIBRAS MINERALES, del 16 de Mayo de 2008, de SAINT-GOBAIN ISOVER: Procedimiento de formación de fibras minerales en el que se somete al menos un flujo fino y continuo de material vitrificable en estado fundido a la acción de una corriente […]