PULVERIZADOR A PALANCA DE PRESION RETENIDA DE TIPO MOCHILA.

1. Pulverizador a palanca de presión retenida de tipo mochila comprendiendo un depósito transportable realizado en un material plástico inyectado,

caracterizado porque el depósito fabricado por inyección comprende un visor de la cantidad de sustancia a pulverizar contenida en el interior del depósito, presentando el visor forma de tira alargada transparente o translúcida integrada en la pared del depósito.

2. Pulverizador, según la reivindicación 1, caracterizado porque el depósito tiene forma general paralelepipédica y el visor se sitúa en una cara lateral menor.

3. Pulverizador, según la reivindicación 1 ó 2, caracterizado porque en el perímetro del visor se sitúan unas indicaciones numéricas de cantidad de llenado realizadas como relieve de la pared externa del depósito.

4. Pulverizador, según cualquiera de las reivindicaciones 1 a 3, caracterizado porque el visor está realizado en forma de inserto sobremoldeado.

5. Pulverizador, según cualquiera de las reivindicaciones 1 a 4, caracterizado porque el visor presenta un rebaje que recorre longitudinalmente el visor.

6. Pulverizador, según la reivindicación 5, caracterizado porque dicho rebaje se encuentra rodeado por zonas de visor más elevadas en todo su perímetro.

7. Pulverizador, según la reivindicación 5 ó 6, caracterizado porque dicho rebaje se sitúa en la zona exterior del depósito.

8. Pulverizador, según cualquiera de las reivindicaciones 4 a 5, caracterizado porque el visor presenta un nervio perimetral continuo que queda abrazado por el material plástico de la pared del depósito.

9. Pulverizador, según la reivindicación 8, caracterizado porque el nervio queda abrazado por el material sobremoldeado en forma de horquilla.

10. Pulverizador, según las reivindicaciones 8 y 9, caracterizado porque el medio perimetral se sitúa en una parte intermedia de la pared lateral perimetral.

11. Pulverizador, según cualquiera de las reivindicaciones 1 a 10, caracterizado porque tanto la cara exterior como la cara interior de la pared del depósito presentan en la zona adyacente al visor, una forma plana paralela a la pared exterior del visor y a la pared interior.

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201230935.

Solicitante: GOIZPER, S.COOP.

Nacionalidad solicitante: España.

Inventor/es: ZABALO ONDARRA,Arkaitz.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05B9/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05B APARATOS DE PULVERIZACION; APARATOS DE ATOMIZACION; TOBERAS O BOQUILLAS (mezcladores de pulverización con toberas B01F 5/20; procedimientos para aplicar líquidos u otros materiales fluidos a superficies por pulverización B05D). › B05B 9/00 Aparatos de pulverización para descargar líquidos u otros materiales fluidos, que no implican mezcla con gases o vapores (B05B 11/00 tiene prioridad). › Aparatos para ser llevados por una persona, p. ej. de tipo dorsal.

Fragmento de la descripción:

Pulverizador a palanca de presión retenida de tipo mochila

La presente invención hace referencia a un pulverizador a palanca de presión retenida de tipo mochila.

Dichos pulverizadores, habitualmente, constan de un depósito con el líquido a pulverizar que es transportable en la espalda del usuario. En general, el depósito se realiza por inyección de varias piezas de plástico.

Dichos pulverizadores se suelen utilizar por lo general en usos agrícolas, lo que significa que tienen que poder funcionar en el campo. Es habitual rellenar el depósito con diferentes sustancias activas para tratar en el sector agrícola la presencia de insectos, hongos, etc. que perjudican los cultivos (insecticida, fungicida, herbicida, etc.) . Un problema que aparece en este caso es el de realizar una mezcla con las proporciones adecuadas de los componentes de las sustancias activas, puesto que se ha de realizar de forma aproximada o a ojo, al no ser posible medir las cantidades exactas ni en salida (depósito o bote de sustancia activa) ni en destino (depósito del pulverizador) .

Es un objetivo de la presente invención dar una solución a ese problema. Además, es otro objetivo de la presente invención dar una solución a dicho problema de un modo aplicable a la industrialización para la producción en masa de los citados pulverizadores y obteniendo unos pulverizadores tan resistentes y seguros como los conocidos en el estado de la técnica anterior.

Para ello, la presente invención comprende un pulverizador a palanca de presión retenida de tipo mochila que comprende un depósito transportable realizado en un material plástico, y que comprende un visor de la cantidad de sustancia a pulverizar contenida en el interior del depósito, presentando el visor forma de una tira alargada trasparente o translúcida integrada en la pared del depósito.

Preferentemente el depósito tiene forma general paralelepipédica y el visor se sitúa en una cara lateral menor.

Más preferentemente en el perímetro del visor se sitúan unas indicaciones numéricas de cantidad de llenado realizadas como relieve de la pared externa del depósito.

Con objeto de asegurar un funcionamiento y resistencia óptimos del depósito, preferentemente el visor está realizado en forma de inserto sobremoldeado.

Una ventaja en la utilización del inserto es que posibilita fabricar el depósito por inyección con un material opaco manteniendo la robustez del proceso sin comprometer la resistencia mecánica del depósito. Al tratarse de un inserto, se introduce el visor en el molde de la pieza correspondiente del depósito y se procede a sobremoldear la pieza.

La dificultad de esta alternativa consiste en garantizar la posición del inserto dentro del molde, dotar al inserto de una geometría que garantice un anclaje permanente entre inserto y plástico sobremoldeado, y sobre todo realizar todo esto de una forma que pueda realizarse de una manera automatizable.

Concretando lo que es la inyección de contenedores de este tipo de pulverizadores, los moldes constan de dos partes principales, una primera denominada cavidad, que es la responsable de obtener la forma exterior, y otra denominada macho, responsable de obtener la forma interior del contenedor. La inyección se realiza a molde cerrado y una vez abierto el molde es cuando se extrae la pieza. En la apertura, la pieza queda sujeta al macho y con una placa expulsadora se extrae la pieza del macho para poder realizar un nuevo ciclo. Esto es lo que podría ser un proceso no automatizado, donde la pieza caería por gravedad, pudiendo sufrir daños dado que la pieza está aún caliente y además se necesita de mano de obra para extraer dichas piezas. Esta solución ya no es empleada en un proceso industrializado y en vez de dejar caer las piezas, estas son extraídas mediante un robot.

Con el objeto de optimizar un proceso automatizado y evitar pérdida de rentabilidad teniendo el molde abierto el menor tiempo posible a la espera de extraer la pieza y colocar el inserto visor, dicho inserto preferentemente se colocaría en la parte denominada cavidad. De esta forma, con una sola mano del robot éste coloca el visor a molde abierto en la cavidad y al salir coge la pieza del macho y la extrae.

La alternativa a esta solución es colocar el inserto en el macho, pero la automatización es más complicada y el ciclo de inyección más largo.

Preferentemente el visor presenta un rebaje que recorre longitudinalmente el visor.

Aún más preferentemente dicho rebaje se encuentra rodeado por zonas de visor más elevadas en todo su perímetro.

Asimismo de manera preferente dicho rebaje se sitúa en la zona exterior del depósito.

Estas realizaciones preferentes referentes al rebaje hacen referencia al problema de posicionamiento del inserto en el molde. Para ello se considera preferente utilizar un vaciado longitudinal, pero con los extremos cerrados, y un resalte o una protuberancia con el inverso al vaciado del visor a la matriz del molde. De esta forma, el visor queda restringido de todos los grados de libertad en cuanto a desplazamiento, evitando que se pueda mover tanto por las fuerzas de cierre de la máquina como por el efecto de las fuerzas de inyección del propio plástico.

Para que el anclaje entre en el inserto y el plástico sobreinyectado sea fiable y duradero, además del anclaje químico indispensable entre ambos materiales que se obtiene empleando materiales compatibles (preferentemente de la misma base polimérica) , es de suma importancia obtener un anclaje mecánico que garantice dicha unión. Para ello se ha realizado a lo largo de todo el perímetro del visor una nervadura que es abrazada por ambos lados en forma de horquilla, de manera que se aumenta la superficie de unión y la contracción del propio plástico le ayuda a mejorar la robustez de la unión permanente, evitando fugas de líquido ó rechazo del inserto por parte del sustrato.

Por ello, más preferentemente el visor presenta un nervio perimetral continuo que queda abrazado por el material plástico de la pared del depósito.

Aún más preferentemente el nervio presenta forma plana y es abrazado por el plástico sobremoldeado en forma de horquilla.

Para facilitar tanto la visualización como la limpieza del depósito, tanto la cara exterior como la cara interior de la pared del depósito presentan en la zona adyacente al visor, una forma plana paralela a la pared exterior del visor y a la pared interior.

Para su mejor comprensión se adjuntan, a título de ejemplo explicativo pero no limitativo, unos dibujos de una realización del pulverizador objeto de la presente invención.

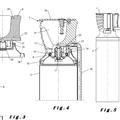

La figura 1 muestra una vista lateral del depósito de un pulverizador según la presente invención.

La figura 2 muestra un corte longitudinal de la sección del visor, siguiendo el plano II-II de la figura 1.

La figura 3 muestra una sección transversal de la zona del visor, siguiendo el plano III-III de la figura 1.

La figura 4 es una vista en planta de un inserto que forma un visor según la presente invención.

La figura 5 es una vista en alzado lateral del visor.

La figura 6 es una sección longitudinal del visor.

La figura 7 es una vista transversal del visor.

En las figuras puede observarse un depósito -1-para un pulverizador a palanca de previa presión tipo mochila, realizado en plástico mediante inyección.

El depósito -1-presenta forma paralelepipédica y en una de sus caras laterales menores -21-presenta un visor -2alargado, realizado en material translúcido y que permite observar el nivel de líquido en el interior del depósito -1-. A los lados del visor -2-, y en forma de grabado, se encuentran unas indicaciones numéricas -22-que indica el volumen de producto que contiene el depósito mediante un número indicativo de unidades volumétricas (litros, galones, etc.) .

El visor -2-está constituido por una pieza -3-que constituye un inserto en el plástico inyectado del depósito -1-. La pieza del visor está realizada en un material transparente o translúcido. Preferentemente, el material de la pieza del visor presenta la misma base polimérica que el material del que se realizan las paredes del depósito. Eso permite una mejor unión del visor -2-con el depósito....

Reivindicaciones:

1. Pulverizador a palanca de presión retenida de tipo mochila comprendiendo un depósito transportable realizado en un material plástico inyectado, caracterizado porque el depósito fabricado por inyección comprende un visor de la cantidad de sustancia a pulverizar contenida en el interior del depósito, presentando el visor forma de tira alargada transparente o translúcida integrada en la pared del depósito.

2. Pulverizador, según la reivindicación 1, caracterizado porque el depósito tiene forma general paralelepipédica y el visor se sitúa en una cara lateral menor.

3. Pulverizador, según la reivindicación 1 ó 2, caracterizado porque en el perímetro del visor se sitúan unas indicaciones numéricas de cantidad de llenado realizadas como relieve de la pared externa del depósito.

4. Pulverizador, según cualquiera de las reivindicaciones 1 a 3, caracterizado porque el visor está realizado en forma de inserto sobremoldeado.

5. Pulverizador, según cualquiera de las reivindicaciones 1 a 4, caracterizado porque el visor presenta un rebaje que recorre longitudinalmente el visor.

6. Pulverizador, según la reivindicación 5, caracterizado porque dicho rebaje se encuentra rodeado por zonas de visor más elevadas en todo su perímetro.

7. Pulverizador, según la reivindicación 5 ó 6, caracterizado porque dicho rebaje se sitúa en la zona exterior del depósito.

8. Pulverizador, según cualquiera de las reivindicaciones 4 a 5, caracterizado porque el visor presenta un nervio perimetral continuo que queda abrazado por el material plástico de la pared del depósito.

9. Pulverizador, según la reivindicación 8, caracterizado porque el nervio queda abrazado por el material sobremoldeado en forma de horquilla.

10. Pulverizador, según las reivindicaciones 8 y 9, caracterizado porque el medio perimetral se sitúa en una parte intermedia de la pared lateral perimetral.

11. Pulverizador, según cualquiera de las reivindicaciones 1 a 10, caracterizado porque tanto la cara exterior como la cara interior de la pared del depósito presentan en la zona adyacente al visor, una forma plana paralela a la pared exterior del visor y a la pared interior.

Patentes similares o relacionadas:

LIMPIADOR BUCODENTAL AUTÓNOMO, del 16 de Julio de 2020, de TORRALBA VALERO, Julio: Comprende un dispositivo de limpieza , un depósito que contiene un fluido, y unos medios para llevar el fluido desde el espacio interior […]

Procedimiento de extracción de líquido de un aparato de distribución de líquido por inyección de gas, del 18 de Marzo de 2020, de TECHNIPLAST: Procedimiento de extracción de líquido de un aparato de distribución de líquido que comprende: - un recipiente de líquido, - un dispositivo […]

Aplicador manual adecuado para recipientes de válvula de pistola, del 25 de Diciembre de 2019, de SOUDAL: Un conjunto de un recipiente a presión que contiene una composición adecuada para formar una pasta de silicona, una espuma de poliuretano (PU) o un pegamento, […]

Aplicador manual adecuado para recipientes de válvula de pistola, del 25 de Diciembre de 2019, de SOUDAL: Un conjunto de un recipiente a presión que contiene una composición adecuada para formar una pasta de silicona, una espuma de poliuretano (PU) o un pegamento, […]

Dispositivo de pulverización a presión, del 13 de Noviembre de 2019, de GOIZPER, S.COOP: Kit que comprende: - un pulverizador para productos de limpieza, del tipo que comprende un recipiente diseñado para contener un líquido para la formación […]

Mecanismo de bomba de pulverización de duración de descarga activada con una vuelta, del 12 de Junio de 2019, de ALTERNATIVE PACKAGING SOLUTIONS, LLC: Un ensamble de potencia para obtener duración de descarga de producto de un contenedor (C), dicho ensamble de potencia comprende: […]

Sistema de pulverización inteligente, del 15 de Mayo de 2019, de BAYER CROPSCIENCE AKTIENGESELLSCHAFT: Procedimiento para la aplicación de una sustancia activa que comprende las siguientes etapas: - facilitación de un cartucho intercambiable […]

Atomizador de fluido, conjunto de boquilla y procedimientos para ensamblar y utilizar los mismos, del 27 de Marzo de 2019, de NEOGEN CORPORATION: Un atomizador de fluido , que comprende: una sección proximal que incluye un cuerpo ; una sección intermedia que incluye patas […]

Procedimiento para expeler un producto fitosanitario, del 27 de Marzo de 2019, de BASF SE: Procedimiento para expeler un producto fitosanitario por medio de una camara de fluido que se comunica con una abertura de rociado por medio de una valvula de fluido […]