Puesta en contacto de películas flexibles.

Puesta en contacto eléctrico (30), en particular entre una película flexible (10) que presenta al menos una banda de conductores (14) y al menos un contacto eléctrico (26,

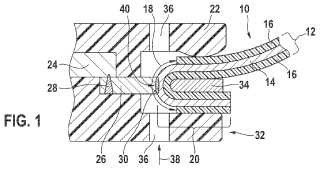

68) de un sensor o de un aparato de control (32), en el que una sección extrema (20) de la película flexible (10) está en contacto eléctrico con un lugar de contacto (40) a través de la entrada de calor (38), caracterizada porque la sección extrema (20) de la película flexible (10) está apoyada en el lugar de contacto (40) en contactos eléctricos (26, 68) configurados sobresalientes.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11169165.

Solicitante: ROBERT BOSCH GMBH.

Nacionalidad solicitante: Alemania.

Dirección: POSTFACH 30 02 20 70442 STUTTGART ALEMANIA.

Inventor/es: LISKOW, UWE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H05K3/34 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › Conexiones soldadas.

- H05K3/36 H05K 3/00 […] › Acoplamiento de circuitos impresos con otros circuitos impresos.

PDF original: ES-2453916_T3.pdf

Fragmento de la descripción:

Puesta en contacto de películas flexibles

Estado de la técnica

El documento DE 10 2005 002 813 B4 se refiere a un módulo de control. En este módulo de control se trata de un módulo de control para una transmisión de automóvil. El módulo de control comprende una primera parte de la carcasa, sobre la que está dispuesta una parte de circuito electrónico así como una segunda parte de la carcasa. Está previsto un soporte, en el que está dispuesta una película conductora flexible, que está conectada eléctricamente en un espacio interior de la carcasa, que se encuentra entre la primera parte de la carcasa y la segunda parte de la carcasa, con una parte del circuito y que está conectada fuera el espacio interior de la carcasa con componentes eléctricos fijados en el soporte. La segunda parte de la carcasa está colocada sobre la película conductora flexible. El módulo de control está constituido en forma de apilamiento, estando dispuesto el soporte con un primer lado descansando sobre un lado interior, provisto con la parte del circuito, de la primera parte de la carcasa, estando dispuesta la parte del circuito en una escotadura del soporte y estando dispuesta la película conductora flexible sobre el segundo lado del soporte que está alejado de la primera parte de la carcasa.

El documento EP 1 396 885 A1 se refiere a una unidad de control para aplicaciones en vehículos. Un circuito electrónico comprende componentes electrónicos como por ejemplo un soporte de circuito. Un elemento de base sirve para refrigerar el soporte del circuito, además están previstas clavijas de conexión, que sirven para la conexión externa y a través de las cuales se transmiten especialmente señales desde el soporte del circuito hacia el exterior. Una resina de sellado rodea el soporte del circuito así como el circuito y el elemento, lo que sirve para la refrigeración, siendo emplazado el soporte del circuito sobre un elemento de base, de manera que el coeficiente de dilatación térmica del soporte del circuito corresponde esencialmente al del elemento de base, que sirve para la refrigeración.

El documento EP 1 932 404 B1 se refiere a un aparato de control, en particular para una transmisión de automóvil. El aparato de control comprende un soporte sobre el que está colocada una parte del circuito electrónico y en el que está dispuesta al menos una película conductora flexible conectada a través de medios de conexión eléctrica con la parte del circuito electrónico. Una parte de bastidor provista con una escotadura interior y que rodea la parte del circuito electrónico está dispuesta sobre el soporte de tal manera que la parte del circuito electrónico está dispuesta en la escotadura interior de la parte del bastidor y de tal manera que los medios de conexión eléctrica conectados con la parte del circuito electrónico están conectados eléctricamente a través de al menos una escotadura de la parte del bastidor con la al menos una película conductora flexible.

Actualmente, los aparatos de control de la transmisión se proveen, por ejemplo, con una carcasa metálica y se disponen, en general, en el sumidero de aceite de una transmisión, en particular de una transmisión de automóvil, Los aparatos de control de la transmisión empleados actualmente comprenden clavijas redondas vítreas, que son contactadas normalmente por medio de soldadura láser con la estructura de la rejilla de estampación y la técnica de unión. Los proyectos de desarrollo previo para nuevas generaciones de aparatos de control de la transmisión se extienden con el propósito de que estos aparatos de control presentes conectores planos que salen radialmente. Está previsto que estos conectores planos sean conectados por unión del material con una película flexible (FPC) , a cuyo fin se ofrece, por ejemplo, soldadura láser. Sobre el lado de la película flexible que está alejado de la clavija plana están colocados terminales de cobre, a través de los cuales debe asegurarse la puesta en contacto eléctrico de la película flexible.

Se conoce a partir del documento FR 2 860 945 una conexión de un conductor plano flexible con un contacto eléctrico de acuerdo con el preámbulo de la reivindicación 1.

Publicación de la invención De acuerdo con la invención, está previsto acoplar un extremo de una película flexible a modo de un conector en una serie de contactos del aparato de control, es decir, la unidad de control de la transmisión (TCU) de un sensor de un actuador, fijarlo allí, por una parte, por medio de una conexión por unión del material y contactarlo, por otra parte. Para el establecimiento de la conexión por unión del material se puede emplear, por una parte, el procedimiento de soldadura por láser y el procedimiento de soldadura por resistencia y, por otra parte, existe también la posibilidad de establecer la conexión por unión del material a través de una conexión estañada. En particular, el extremo de la película flexible, que está configurado en forma de conector, se representa bajo descarga de tracción. Esto tiene lugar porque el extremo a contactar de la película flexible está configurado más estrecho que lo necesario y presenta un efecto ondulado en forma de un arco de 180º. Por lo demás, dentro de su arco puede estar configurado un núcleo de apoyo o similar, alrededor del cual se conduce la película flexible, que presenta en general una estructura de capas, en un arco de 180º.

La dirección de contacto entre la serie de contacto TCU de la película flexible y el plano de la película flexible no son idénticos, sino que están en un ángulo de por ejemplo 90º entre sí. A través de la solución propuesta de acuerdo con la invención se consigue que, por una parte, se puede reducir el empleo de material con respecto a la película flexible prefabricada y, por otra parte se pueden recortar lugares de unión en forma de terminales de cobre. Por lo demás, la solución propuesta de acuerdo con la invención se caracteriza por una posibilidad de obturación completa. Además, hay que subrayar que durante la introducción del extremo de la película flexible en una ranura de la carcasa asociada a la serie de contactos de la TCU, se puede conseguir un centrado automático de la película flexible dentro de la carcasa antes del establecimiento de la conexión por unión del material. Esto mejora muy considerablemente la seguridad del proceso en el caso del establecimiento automático de la conexión por unión del material en el curso del procedimiento de estañado del procedimiento de soldadura por láser o el procedimiento de soldadura por resistencia.

En el caso de carcasas de aparatos de control, que reciben componentes electrónicos, por ejemplo para una TCU o un sensor o similar, se puede tratar de carcasas estructuradas; pero las carcasas de aparatos de control se pueden representar actualmente también por medio de masa de moldeo, siendo fabricadas estas masas de moldeo que representan la carcasa del aparato, en general, en el curso del moldeo de transferencia. Normalmente se representan contactos o series de contacto a través de series de contactos, clavijas de contactos o chapas de contacto, que están preconfeccionados, en general, previamente a través de una inyección previa circundante y están dispuestos, posicionados relativamente entre sí, dentro de una carcasa electrónica. En estos contactos eléctricos de carcasas de aparatos de control, en general, un extremo de cada uno de los contactos eléctricos está conectado de forma conductora de electricidad con un soporte de circuito o con otro componente. Las conexiones conductoras de electricidad se establecen, en general, a través de adhesión empleando adhesivos conductores a través de estañado o estañado duro o a través de otras técnicas de conexión por unión del material, como por ejemplo la soldadura.

El soporte del circuito recibido dentro de la carcasa del aparato, ya sea una carcasa moldeada o una carcasa estructurada, con contactos fijados en él se transfiere a hora a una carcasa hermética, pudiendo tratarse, por ejemplo en el moldeo de una inyección circundante de duroplástico, que se puede fabricar con preferencia en el curso del moldeo por transferencia. La inyección circundante de duroplástico rodea el soporte del circuito con los componentes electrónicos alojados en él, forma con una serie de chapas de contacto, en general, un bloque y representa al mismo tiempo un collar en forma de bloque y una obturación del soporte del circuito junto con los componentes electrónicos alojados frente al medio ambiente.

El otro extremo de los contactos eléctricos de la serie de contactos eléctricos, que sobresale desde la carcasa formada por la masa de moldeo, o que sobresale desde la carcasa estructurada, representa... [Seguir leyendo]

Reivindicaciones:

1. Puesta en contacto eléctrico (30) , en particular entre una película flexible (10) que presenta al menos una banda de conductores (14) y al menos un contacto eléctrico (26, 68) de un sensor o de un aparato de control (32) , en el que una sección extrema (20) de la película flexible (10) está en contacto eléctrico con un lugar de contacto (40) a través de la entrada de calor (38) , caracterizada porque la sección extrema (20) de la película flexible (10) está apoyada en el lugar de contacto (40) en contactos eléctricos (26, 68) configurados sobresalientes.

2. Puesta en contacto eléctrico de acuerdo con la reivindicación 1, caracterizada porque los contactos eléctricos (26, 68) están contactados con un soporte de circuito (24) , y sobresalen en un espacio libre (48) de una carcasa (22)

o se proyectan fuera de una regleta de contacto (66) .

3. Puesta en contacto eléctrico de acuerdo con la reivindicación 1, caracterizada porque la sección extrema (20) de la película flexible (10) está configurada como efecto ondulado, en particular como desviación (18) .

4. Puesta en contacto eléctrico de acuerdo con la reivindicación 3, caracterizada porque la desviación (18) está realizada en un ángulo entre 0º y 270º, en particular de 180º.

5. Puesta en contacto eléctrico de acuerdo con la reivindicación 3, caracterizada porque la película flexible (10) presenta en la zona de la desviación (18) un orificio (42) en una capa de cubierta (16) , o porque la capa de cubierta está total o parcialmente retirada en la zona de la desviación.

6. Puesta en contacto eléctrico (30) de acuerdo con la reivindicación 1, caracterizada porque la película flexible 10 está apoyada a lo largo de la desviación 18 por un núcleo de apoyo (34) o bien por segmentos del núcleo de apoyo (34) .

7. Puesta en contacto eléctrico (30) de acuerdo con la reivindicación 1, caracterizada porque los contactos eléctricos (26, 68) están realizados como alambres redondos que presentan puntas redondeadas (56) o como chapas de contacto que contienen cortes planos (58) .

8. Puesta en contacto eléctrico (30) de acuerdo con una de las reivindicaciones anteriores, caracterizada porque el plano (74) de la película flexible (10) que presenta una estructura de capas (12) está cruzado con respecto al plano de contacto (76) en un ángulo de cruce β.

9. Puesta en contacto eléctrico (30) de acuerdo con una de las reivindicaciones anteriores, caracterizada porque el ángulo de cruce β está entre 0º y 90º, con preferencia entre 20º y 50º.

10. Puesta en contacto eléctrico de acuerdo con una de las reivindicaciones anteriores, caracterizada porque al menos una banda de conductores (14) de la película flexible (10) está pre-galvanizada o está provista con un material fundible que se puede fundir dentro de una zona de fundición (54) .

11. Puesta en contacto eléctrico de acuerdo con una de las reivindicaciones anteriores, caracterizada porque el lugar de contacto (40) se encuentra entre el contacto eléctrico (26) y la zona liberada de la banda de conductores (14) de la película flexible (10) que presenta la estructura de capas (12) en un ángulo α entre 0º y 180º, en particular en una zona angular entre 30º y 150º.

12. Puesta en contacto eléctrico de acuerdo con una de las reivindicaciones anteriores, caracterizada porque el contacto eléctrico (26) en el lugar de contacto (40) perfora totalmente una estructura de capas (12) ininterrumpida de la película flexible (10) , que comprende dos capas de cubierta y una banda de conductores (14) cubierta por éstas.

13. Puesta en contacto eléctrico de acuerdo con una de las reivindicaciones anteriores, caracterizada porque los orificios (42) dentro de las bandas de conductores (14) de la película flexible (10) son accesibles, se extienden sobre toda la anchura de la película flexible (10) , o cubren zonas individuales sobre las bandas de conductores (14) , siendo la anchura de los orificios (42) menor, igual o mayor que la anchura de las bandas de conductores (14) .

14. Procedimiento para el establecimiento de una puesta en contacto eléctrico (30) de acuerdo con las siguientes etapas del procedimiento:

a) generación de una desviación (18) en una sección extrema (20) de una película (10) que presenta una estructura de capas (12) ,

b) liberación de al menos una banda de conductores (14) en la película flexible (10) ,

c) introducción de la sección extrema (20) abierta de la película flexible (10) , que presenta la desviación (18) en una zona de contacto (48) ,

d) generación de una entrada de calor (38) , que está dirigida sobre un lugar de contacto (40) entre al menos un contacto eléctrico (26) y las zonas liberadas de las bandas de conductores (14) , para la generación de una conexión por unión del material como puesta en contacto eléctrico (30) .

15. Procedimiento de acuerdo con la reivindicación anterior, caracterizado porque la entrada de calor (18) en el lugar de contacto (40) se realiza desde arriba, desde abajo o al mismo tiempo desde arriba y desde abajo.

16. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la puesta en contacto eléctrico (30) es generada en un lugar de contacto (40) , que está con relación a la vertical en una zona extrema en un ángulo α entre 0º y 180º, en particular entre 20º y 160º.

Patentes similares o relacionadas:

Uso de una aleación de soldadura y una unión soldada de alta densidad de corriente, del 27 de Mayo de 2020, de SENJU METAL INDUSTRY CO. LTD.: Un uso de una aleación de soldadura para evitar la electromigración de una unión de soldadura de un dispositivo electrónico, la unión de soldadura porta una corriente con […]

Módulo de soldadura indirecta con al menos dos crisoles de soldadura, del 18 de Diciembre de 2019, de ERSA GMBH: Módulo de soldadura indirecta para una instalación de soldadura indirecta para la soldadura por ola selectiva con al menos un primer y un segundo crisoles de soldadura (14, […]

Aleación de soldadura libre de plomo para uso en el prechapeado o del terminal, y componente electrónico, del 14 de Agosto de 2019, de SENJU METAL INDUSTRY CO. LTD.: Una aleación de soldadura libre de plomo para el chapeado preliminar de un terminal, por la que el chapeado preliminar se lleva a cabo en un terminal […]

Procedimiento para la preparación de un sistema mecatrónico para un vehículo utilitario, así como sistema mecatrónico, del 5 de Junio de 2019, de KNORR-BREMSE SYSTEME FUR NUTZFAHRZEUGE GMBH: Procedimiento para la preparación de un sistema mecatrónico para un vehículo utilitario, presentando el sistema mecatrónico al menos […]

Dispositivo y método para la descarga de gotas, del 15 de Mayo de 2019, de Musashi Engineering, Inc: Un dispositivo de descarga de gotas que comprende un recorrido de descarga que tiene un extremo que constituye una abertura de descarga , un […]

Procedimiento de realización de un dispositivo que comprende al menos dos componentes distintos interconectados por hilos de interconexión y el dispositivo obtenido, del 8 de Mayo de 2019, de GEMALTO SA: Procedimiento de realización de un dispositivo que comprende al menos dos componentes distintos interconectados en un sustrato por al menos un hilo de interconexión, comprendiendo […]

Aleación de soldadura, pasta de soldadura y placa de circuitos electrónicos, del 23 de Abril de 2019, de Harima Chemicals, Inc: Una aleación de soldadura que consiste en: estaño, plata, indio, bismuto y antimonio, y, opcionalmente, al menos un elemento arbitrario seleccionado del grupo […]

Placas de circuito impreso, del 27 de Marzo de 2019, de Semblant Limited: Un método de realización de una conexión de soldadura a una placa de circuito impreso, en el que: una superficie de la placa de circuito […]