PROCESO SIMPLIFICADO DE LA LAMINACION EN CALIENTE DE UN ACERO ESTRUCTURAL CON TITANIO COMO ELEMENTO MICROALEANTE.

Proceso simplificado de laminación en caliente de un acero estructural con titanio como elemento microaleante.

Simplificación del proceso de laminación en caliente en un tren de laminación de aceros estructurales conteniendo Ti y N y con relación Ti/N comprendida entre 1 y 3, preferentemente próxima a 2. El tamaño de grano austenítico recristalizado se reduce muy poco entre pasadas, ya que se parte de un grano austenítico inicial muy pequeño correspondiente a la temperatura de recalentamiento. La presente invención propone un menor número de pasadas. El afino del grano ferrítico final se obtendría por endurecimiento previo de la austenita, lo que se consigue realizando las últimas pasadas a temperaturas próximas a A{sub,r3}, seguido de enfriamiento inmediato tras el paso por el tren de laminación, a una velocidad de enfriamiento próxima a 20ºC/s

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200930282.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: MEDINA MARTIN,SEBASTIAN F, LOPEZ SERRANO,VICTOR, FERNANDEZ GONZALEZ,BERNARDO J, GOMEZ,MANUEL.

Fecha de Solicitud: 9 de Junio de 2009.

Fecha de Publicación: .

Fecha de Concesión: 26 de Octubre de 2011.

Clasificación Internacional de Patentes:

- C21D8/02D2

- C21D8/02F6

Clasificación PCT:

- C21D8/02 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 8/00 Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02). › durante la fabricación de productos planos o de bandas (C21D 8/12 tiene prioridad).

- C22C38/14 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen titanio o circonio.

Fragmento de la descripción:

Proceso simplificado de la laminación en caliente de un acero estructural con titanio como elemento microaleante.

Objeto de la invención

El objeto de la invención se refiere a un proceso simplificado de laminación en caliente de aceros estructurales microaleados con titanio, que implica un ahorro de energía y un aumento de la efectividad respecto a los procesos convencionales.

Antecedentes de la invención

Los aceros estructurales conteniendo Ti son aceros de microestructura ferrita+perlita que, además de cumplir las propiedades mecánicas que se les exige, especialmente de resistencia a tracción (superior 500 MPa) y de tenacidad (Temperatura de transición dúctil-frágil (TT) por debajo de -50ºC), son de alta soldabilidad, y esto les hace aptos para su empleo en grandes estructuras de ingeniería que necesariamente deben construirse por soldadura de sus componentes.

Los aceros estructurales (C<0.18%) laminados en caliente con microestructura final de ferrita y perlita son utilizados en multitud de aplicaciones en las que se exige un buen compromiso de resistencia y tenacidad, con temperaturas de transición dúctil-frágil inferiores a -50ºC. Este tipo de aceros puede cubrir muchas aplicaciones en el mercado, especialmente grandes estructuras en las que se requiere la soldadura como técnica de unión. Estos aceros son laminados en caliente tanto de forma convencional, es decir en un proceso de laminación controlada, como por laminación directa/compacta.

Los aceros microaleados con Ti tienen la ventaja de que el tamaño de grano austenítico a la temperatura de recalentamiento, previa a la laminación, es muy pequeño. Por otra parte, los aceros estructurales deben tener una microestructura ferrítica fina para alcanzar los valores de resistencia y tenacidad señalados. El papel de las partículas TiN o TiC como controladores del tamaño de grano austenítico, inhibiendo el crecimiento del tamaño de grano, es bien conocido y el mecanismo a través del cual ejercen dicho control puede ser explicado e interpretado por las expresiones de Zener y Gladman, que relacionan el tamaño de precipitado y la fracción de volumen precipitado con el tamaño de grano austenítico.

La mayor parte de los autores están de acuerdo en que para la mayoría de las aplicaciones en las que se exige el control del tamaño de grano austenítico, una relación Ti/N generalmente comprendida entre 1 y 3 proporciona buenos resultados, especialmente cuando el Ti comienza a precipitar en estado sólido, ya que el tamaño medio de los precipitados sería más pequeño. Esta característica hace que el Ti sea un elemento indispensable en los aceros soldables.

En los aceros estructurales/microaleados con Ti, las partículas TiN no se disuelven a las temperaturas de recalentamiento, aunque puede producirse una disolución parcial. Por consiguiente, durante la laminación en caliente el tamaño medio y el volumen precipitado permanecen constantes. Debido a las fuerzas de anclaje que las partículas ejercen en los límites (fronteras) de grano austenítico, este permanece pequeño durante toda la laminación, y en consecuencia la recristalización entre pasos es muy rápida.

La nucleación de la ferrita durante la transformación austenita

A diferencia de los precipitados (partículas) V(C,N) que tienen una baja energía interfacial con respecto a la ferrita y relativamente alta con respecto a la austenita y por tanto son fuentes de nucleación para la ferrita, las partículas TiN no poseen las mismas características. Esta es una de las razones por la que muchos aceros conteniendo Ti también llevan V como elemento microaleante.

Por consiguiente, un camino para afinar el grano ferrítico sería alcanzar un notable endurecimiento de la austenita durante la laminación en caliente, aumentando así la densidad de dislocaciones, y favoreciendo de este modo la nucleación de la ferrita sobre las mismas.

Descripción de la invención

Los objetivos expresados anteriormente se logran por medio de un proceso de laminación en caliente de aceros estructurales microaleados con titanio y nitrógeno, según se describe a continuación:

a) Para el caso de laminación en un tren de bandas en caliente

1. El elemento de partida es un acero estructural con la siguiente composición química:

2. La temperatura de recalentamiento en los hornos, antes del comienzo de la laminación puede ser de entre 1000 y 1050ºC, ya que es imposible disolver los precipitados TiN y además el tamaño de grano inicial de la austenita es muy pequeño manteniéndose constante durante la laminación a pesar de las sucesivas recristalizaciones entre pasos. Esto supone, por una parte una fuerte reducción en comparación con la laminación convencional en la que la temperatura de recalentamiento es de aproximadamente 1200ºC, incluso mayor, y en consecuencia se consigue una reducción considerable del gasto energético. Por otra parte, debido al tamaño de grano inicial pequeño el tamaño de grano no se reduce por la recristalización entre pasos, lo que aumentaría considerablemente la productividad.

El número de pasadas de la laminación en caliente será reducido sin menoscabo de la calidad del producto final. En el caso de chapa delgada (banda) laminada, el número de pasadas se reduce incluso hasta por debajo del 50%, pudiendo ser suficientes dos pasadas en el tren desbastador y dos/tres en el tren acabador. Esto se traduce en mayor productividad y menores costes.

4. Las últimas pasadas deben realizarse a temperaturas próximas pero superiores a la temperatura de comienzo de la transformación austenita

5. La velocidad de enfriamiento inmediatamente posterior al último paso de laminación debe ser lo más alta posible, cuyo límite sería aquella velocidad que comience a dar bainita por transformación de la austenita. Existe un límite superior a dicha velocidad de enfriamiento, cuyo valor es aproximadamente 20ºC/s. Una velocidad superior daría bainita, fase microestructural no deseada. Existe un límite inferior para dicha velocidad, que vale 12ºC/s. por debajo del cual el efecto deseado no se lleva a cabo en cuantía satisfactoria.

b) Para el caso de laminación en un tren reversible (chapa gruesa)

1. La composición del acero de partida coincide con la del apartado a).

2. Temperatura de recalentamiento del orden de 1000ºC. En este caso la temperatura de recalentamiento puede ser mayor que en el caso anterior, ya que el desbaste de partida es más grueso y se enfría más lentamente.

3. Ejecutar la laminación definiendo el número de pasadas necesario para alcanzar el espesor de chapa deseado con la única restricción de la capacidad de las máquinas empleadas. De este modo, el proceso es efectivo incluso con grandes deformaciones entre pasadas, pudiéndose llegar a un número de pasadas que sea el mínimo posible en función de las características del material y de los medios disponibles.

4. Las últimas pasadas deben efectuarse a temperaturas superiores y próximas a Ar3.

5. Enfriamiento acelerado al final del paso por el tren de laminación, inmediatamente después de la última pasada, a una velocidad próxima a 20ºC/s.

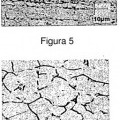

Descripción de los dibujos

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo,...

Reivindicaciones:

1. Proceso simplificado de laminación en caliente de un acero estructural de partida con titanio como elemento microaleante, donde el acero estructural de partida contiene también N, con una proporción Ti/N comprendida entre 1 y 3, caracterizado porque comprende las siguientes etapas:

- calentamiento del acero estructural de partida hasta una temperatura de recalentamiento;

- ejecución de un número de pasadas en el tren de laminación suficiente para llevar el acero estructural al espesor deseado;

- realización de al menos la última pasada a una temperatura próxima y superior a la temperatura de inicio de transformación austenita -> ferrita (Ar3);

- enfriamiento inmediato tras el paso por el tren de laminación a una velocidad de enfriamiento comprendida entre 12 y 20ºC/s.

2. Proceso simplificado de laminación en caliente de un acero estructural de partida con titanio como elemento microaleante de acuerdo con la reivindicación 1, caracterizado porque el acero estructural de partida presenta la siguiente composición:

3. Proceso simplificado de laminación en caliente de un acero estructural de partida con titanio como elemento microaleante de acuerdo con la reivindicación 2, caracterizado porque el acero estructural de partida presenta una relación Ti/N próxima a 2.

4. Proceso simplificado de laminación en caliente de un acero estructural de partida con titanio como elemento microaleante de acuerdo con la reivindicación 1, caracterizado porque la temperatura de recalentamiento está comprendida entre 1000 y 1050ºC.

5. Acero estructural obtenido por medio del proceso según las reivindicaciones 1 a 4, caracterizado porque presenta una resistencia a tracción superior a 500 MPa y una temperatura de transición dúctil -> frágil inferior a -50ºC.

Patentes similares o relacionadas:

ACERO LAMINADO EN CALIENTE DE RESISTENCIA MUY ELEVADA Y PROCEDIMIENTO DE FABRICACIÓN DE BANDAS, del 14 de Febrero de 2012, de ARCELORMITTAL FRANCE: Acero laminado en caliente de resistencia muy elevada, caracterizado porque su composición química comprende, en peso: 0,05% ≤ C ≤ 0,1% 0,7% ≤ Mn ≤ 1,1% […]

PROCEDIMIENTO PARA LA LAMINACIÓN EN CALIENTE Y PARA EL TRATAMIENTO TÉRMICO DE UNA BANDA DE ACERO, del 27 de Junio de 2011, de SMS SIEMAG AG: Procedimiento para llevar a cabo una laminación en caliente y para llevar a cabo un tratamiento térmico de una banda de acero, que presenta las etapas constituidas […]

ACERO DE BAJA DENSIDAD QUE PRESENTA UN BUEN COMPORTAMIENTO EN LA EMBUTICIÓN, del 5 de Abril de 2011, de ARCELORMITTAL FRANCE: Chapa ferrítica laminada en caliente de acero cuya composición comprende, expresándose los contenidos en peso: 0,001< C

ACERO DE BAJA DENSIDAD QUE PRESENTA UN BUEN COMPORTAMIENTO EN LA EMBUTICIÓN, del 5 de Abril de 2011, de ARCELORMITTAL FRANCE: Chapa ferrítica laminada en caliente de acero cuya composición comprende, expresándose los contenidos en peso: 0,001< C

PROCEDIMIENTO DE FABRICACION DE CHAPAS DE ACERO ENDURECIBLES POR COCCION, CHAPAS DE ACERO Y PIEZAS ASI OBTENIDAS, del 14 de Septiembre de 2010, de ARCELORMITTAL FRANCE: Procedimiento de fabricación de chapas de acero endurecibles por cocción que comprende: - la fabricación de un acero cuya composición comprende, expresadas en % en peso: 0,03 […]

FLEJE DE ACERO MICROALEADO LAMINADO EN CALIENTE PARA LA OBTENCION DE PIEZAS ACABADAS MEDIANTE PRENSADO EN FRIO Y CIZALLADO, del 2 de Agosto de 2010, de ARVEDI, GIOVANNI: Fleje de acero microaleado bajo en carbono, laminado en caliente, con un espesor =q 0,7 mm y una microestructura de grano fino, cuyo pre-fleje antes del laminado […]

FLEJE DE ACERO MICROALEADO LAMINADO EN CALIENTE PARA LA OBTENCION DE PIEZAS ACABADAS MEDIANTE PRENSADO EN FRIO Y CIZALLADO, del 2 de Agosto de 2010, de ARVEDI, GIOVANNI: Fleje de acero microaleado bajo en carbono, laminado en caliente, con un espesor =q 0,7 mm y una microestructura de grano fino, cuyo pre-fleje antes del laminado […]

PREPARACION DE NANOESTRUCTURAS METALICAS MEDIANTE LAMINACION SEVERA, del 29 de Junio de 2010, de CONSEJO SUP.INVESTIGACIONES CIENTIFICAS

UNIVERSITY OF SOUTHERN CALIFORNIA (USC): Preparación de nanoestructuras metálicas mediante laminación severa.

Los materiales metálicos nanoestructurados, especialmente aquellos cuyo tamaño […]

PREPARACION DE NANOESTRUCTURAS METALICAS MEDIANTE LAMINACION SEVERA, del 29 de Junio de 2010, de CONSEJO SUP.INVESTIGACIONES CIENTIFICAS

UNIVERSITY OF SOUTHERN CALIFORNIA (USC): Preparación de nanoestructuras metálicas mediante laminación severa.

Los materiales metálicos nanoestructurados, especialmente aquellos cuyo tamaño […]

Procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza, del 24 de Junio de 2020, de Arcelormittal: Un procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza que comprende endurecer la cabeza de un riel de acero que tiene una composición que […]

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]