PROCESO PARA LA RECUPERACION DE AZUFRE A PARTIR DE GASES QUE CONTIENEN AZUFRE CON ALTA EFICACIA.

Proceso para la recuperación de azufre a partir de gases que contienen azufre con alta eficacia.

La invención se refiere a un proceso para la recuperación de azufre a partir de gases que contienen azufre con una alta eficacia de recuperación de azufre de al menos el 99,8%.De acuerdo con el proceso de la invención, se hidrogena un gas de cola de una instalación de tipo Claus con una eficacia de recuperación de azufre de al menos el 97% y que tiene una concentración de oxígeno del 0,1-0,7% en vol., y posteriormente el H2S se retira de la corriente de gas resultante, por ejemplo, por oxidación selectiva a una temperatura comprendida entre la temperatura de punto de condensación del agua y 280ºC, y con refrigeración a una temperatura de 80-115ºC.El proceso de la invención permite eficacias de recuperación de azufre totales de al menos el 99,8%

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2007/050461.

Solicitante: JACOBS NEDERLAND B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: PLESMANLAAN 100 NL-2332 CB LEIDEN PAISES BAJOS.

Inventor/es: BORSBOOM, JOHANNES.

Fecha de Solicitud: 21 de Septiembre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 20 de Diciembre de 2010.

Clasificación Internacional de Patentes:

- B01D53/86B6

- B01D53/86B6B

- C01B17/04B10

- C01B17/04B14

Clasificación PCT:

- B01D53/86 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Procedimientos catalíticos.

- C01B17/04 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 17/00 Azufre; Sus compuestos. › a partir de compuestos sulfurados gaseosos, incluyendo los sulfuros gaseosos.

Fragmento de la descripción:

Proceso para la recuperación de azufre a partir de gases que contienen azufre con alta eficacia.

La invención se refiere a un proceso para la recuperación de azufre a partir de gases que contienen azufre con una alta eficacia de recuperación de azufre de al menos el 99,8%.

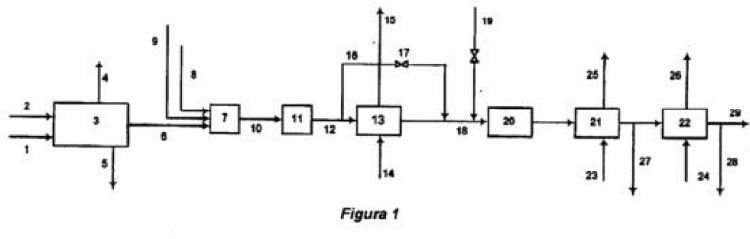

Un proceso bien conocido para la recuperación de azufre a partir de gases que contienen azufre es el denominado proceso de Claus o SRU (Unidad de Recuperación de Azufre).

En este proceso, el suministro de gas ácido que contiene sulfuro de hidrógeno (H2S) se quema con aire de combustión. Aproximadamente un tercio (mol/mol) del H2S se oxida para dar dióxido de azufre (SO2) en la denominada etapa térmica, de acuerdo con:

El H2S restante reacciona adicionalmente con el SO2 formado hasta vapor de azufre, de acuerdo con la reacción de Claus:

El vapor de azufre S2 formado se condensa en forma de azufre líquido y se separa del gas de proceso en un condensador de azufre.

En la etapa térmica se recupera aproximadamente el 50-75% del H2S en el suministro de gas ácido en forma de azufre elemental y se carga el 50-25% en las etapas catalíticas de Claus. La etapa térmica está seguida típicamente de dos o tres etapas catalíticas de Claus, con el fin de aumentar la Eficacia de Recuperación de Azufre (SRE).

Cada etapa catalítica comprende típicamente un recalentador de gas de proceso, un convertidor catalítico de Claus y un condensador de azufre. El H2S y el SO2 reaccionan en el convertidor de Claus para dar vapor de azufre, de acuerdo con la reacción:

en la que n = 2-8. El azufre elemental formado se separa del gas producto en el condensador de azufre.

Típicamente, la SRE es del 90-96% para una denominada planta de dos etapas de Claus, es decir, una planta con dos etapas catalíticas, y típicamente del 95-98% para una planta Claus de tres etapas. No puede alcanzarse una SRE próxima al 100% debido a limitaciones termodinámicas de la reacción de Claus.

En la actualidad, para la mayor parte de los países, una SRE del 98% es insuficiente. Para capacidades de planta de más de 50 toneladas al día de producción de azufre, la TA-Luft alemana requiere una SRE de al menos el 99,8%. Otras regiones del mundo, tales como Japón, Taiwán y los Estados Unidos, requieren SRE de casi el 100%, es decir

Las presentes tecnologías para la mejora de la SRE dependen casi exclusivamente de cualquiera de tres principios básicos: operación de Claus en condiciones termodinámicamente más favorables, oxidación selectiva de H2S en un convertidor catalítico aguas abajo y limpieza de gas de cola de Claus.

Pueden alcanzarse SRE de hasta el 99,5% disminuyendo la temperatura de funcionamiento de una o más etapas catalíticas de Claus. Disminuyendo la temperatura se desplaza el equilibrio termodinámico de la reacción de Claus (3) hacia el lado de azufre de la ecuación y se aumenta la SRE. Los denominados procesos sub-punto de condensación se basan en este principio. Los procesos sub-punto de condensación, tales como MCRC, CBA y Sulfreen, se conocen por los especialistas en la técnica.

Una desventaja de los procesos sub-punto de condensación es que son discontinuos, debido a que el azufre líquido formado se retiene en el catalizador. El convertidor sub-punto de condensación tiene que regenerarse con gas caliente con el fin de retirar el azufre recogido del catalizador. Esto requiere sistemas convertidores múltiples costosos y válvulas de conmutación. Los procesos sub-punto de condensación también son propensos a problemas de corrosión debido a los frecuentes ciclos de temperatura alta-baja.

Los procesos SUPERCLAUS® y EUROCLAUS® se basan en la mejora de la SRE oxidando de forma selectiva el H2S que procede de la última etapa catalítica de Claus para dar azufre.

Los procesos SUPERCLAUS® y EUROCLAUS® abarcan típicamente un intervalo de SRE del 98,8-99,6%. La presente tecnología no puede superar este intervalo, por varias razones. Del cuatro al doce por ciento del H2S que va a la etapa de oxidación selectiva se convierte en SO2 en lugar de en azufre elemental. Esta formación de SO2 representa una pérdida de SRE. Otro aspecto es que el gas de cola del condensador de azufre aguas abajo del convertidor de oxidación selectiva se mantiene a una temperatura de 125ºC. Dicha temperatura garantiza una retirada de las cantidades considerables de azufre que proceden de la etapa de oxidación sin problemas de taponamiento por azufre, pero la presión de vapor de azufre, en el gas residual aún es relativamente alta, lo que da como resultado una pérdida de SRE del 0,13-0,25%. Finalmente, hay cierta pérdida de SRE debida a COS y CS2 que proceden de la unidad Claus.

Los procesos de Limpieza de Gas de Cola (TGCU) comerciales pueden cumplir las rigurosas eficacias de recuperación que se han mencionado anteriormente. Una revisión general de los procesos TGCU comerciales puede encontrarse en Gas Purification, Kohl y Nielsen, 5ª Edición, Capítulo 8, páginas 698-724 y también en Sulphur Nº 227, julio-agosto 1993, páginas 39-44.

Los gases de cola de tipo Claus, por ejemplo, los gases de cola Claus, SUPERCLAUS® y EUROCLAUS®, o el gas de cola de procesos sub-punto de condensación, contienen H2S, SO2, COS, CS2, vapor de azufre y bruma de azufre. Actualmente no existe ninguna tecnología que permita una conversión directa y simultánea de cada uno de estos componentes en, por ejemplo, azufre elemental con una alta SRE. Por lo tanto, un enfoque factible es convertir los compuestos de azufre en primer lugar en H2S, por hidrogenación e hidrólisis, y después procesar el H2S.

En el documento US-A-3 752 877 de D. K. Beavon, cedido a Parsons, presentado en 1969, se describe un proceso para el tratamiento de gas de cola de Claus. En un convertidor de hidrogenación/hidrólisis, todos los componentes de azufre se convierten en H2S. Después de esta etapa, la mayor parte del agua se retira por condensación. La etapa de retirada de agua está seguida de cualquier proceso de retirada de H2S, tal como el proceso BSR-Stretford.

En el documento NL-A-0 171 144 (correspondiente al documento GB-A-1 356 289), presentado en 1970 y cedido a Shell, se describe un proceso para el tratamiento de gas de cola de Claus. En un convertidor de hidrogenación/hidrólisis, todos los componentes de azufre se convierten en H2S. En una siguiente etapa, la mayor parte del agua se retira por condensación. Después, el gas de proceso se trata en un absorbedor de amina donde el H2S se absorbe en el disolvente amina. El disolvente amina se regenera en un regenerador de amina y el H2S extraído se recicla de nuevo a la planta Claus.

El documento NL-A-0 171 144 es la base para el proceso de Tratamiento de Gas residual de Claus de Shell (SCOT), con una SRE de típicamente el 99,8-99,95%, y de los últimos desarrollos, el SCOT de Bajo Contenido en Azufre (LS-SCOT, documento GB-A-1 547 590) y el Super SCOT (documento CA-A 1 339 974) con una SRE de típicamente el 99,5-99,98%.

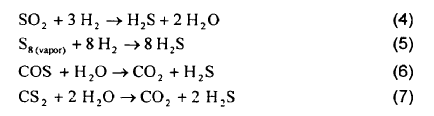

En el proceso SCOT, los componentes de azufre en el gas de cola de Claus distintos de H2S se hidrogenan o hidrolizan para dar H2S, de acuerdo con:

Los catalizadores típicos para la hidrogenación e hidrólisis comprenden CoMo sulfurado (CoSMoS2) sobre un soporte de alúmina.

La siguiente etapa en el proceso SCOT es refrigerar el gas de proceso en un intercambiador de calor y una columna de inactivación, donde se condensa y se retira la mayor parte del vapor de agua. El contenido de vapor de agua del gas de cola de Claus es típicamente del 30-35% en volumen,...

Reivindicaciones:

1. Proceso para la recuperación de azufre a partir de gases que contienen azufre con una alta eficacia de recuperación de azufre de al menos el 99,8%, que comprende:

- tratar el suministro de gas ácido en una instalación de tipo Claus, para producir un gas de cola en el que la concentración total de compuestos de azufre es menor del 0,8% en vol., expresada como S1, y la concentración del oxígeno libre es del 0,1-0,7% en vol.;

- someter los compuestos de azufre del gas de cola de dicha instalación de tipo Claus a una etapa de hidrogenación/hidrólisis para producir un gas producto que comprende H2S; y

- retirar el H2S del gas producto.

2. Proceso de acuerdo con la reivindicación 1, en el que dicha etapa de retirada del H2S de dicho gas producto comprende:

- oxidación selectiva del H2S de dicho gas producto con un catalizador apropiado para dar azufre elemental en un convertidor de oxidación selectiva a una temperatura comprendida entre al temperatura de punto de condensación del agua y 280ºC; y

- refrigerar el gas que sale de la etapa de oxidación selectiva a una temperatura de 80-115ºC.

3. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el gas de cola de la instalación de tipo Claus tiene una concentración de oxígeno libre del 0,2-0,5% en vol.

4. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la última etapa catalítica de la instalación de tipo Claus es oxidación selectiva de H2S.

5. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que está ausente la retirada de agua después de la etapa de hidrogenación/hidrólisis.

6. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la proporción de H2S/SO2 en el gas que abandona la instalación de tipo Claus es inferior a 1.

7. Proceso de acuerdo con la reivindicación 2-6, en el que el convertidor de oxidación selectiva se hace funcionar por encima del punto de condensación de azufre plano.

8. Proceso de acuerdo con la reivindicación 2-7, en el que el convertidor de oxidación selectiva se hace funcionar al menos 5-15ºC por encima del punto de condensación de azufre plano.

9. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la concentración de compuestos de azufre en el gas de. cola de la instalación de tipo Claus, expresada como S1, es menor del 0,5% en vol., preferiblemente menor del 0,3% en vol.

10. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la etapa de oxidación selectiva se realiza en un convertidor de lecho seco.

11. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la etapa de hidrogenación/hidrólisis se realiza en presencia de un catalizador de hidrogenación/hidrólisis a una baja temperatura (200-250ºC).

12. Proceso de acuerdo con una cualquiera de las reivindicaciones 1-10, en el que la etapa de hidrogenación/hidróli- sis se realiza en presencia de un catalizador de hidrogenación/hidrólisis a una alta temperatura (280-330ºC).

13. Proceso de acuerdo con la reivindicación 2-12, en el que el gas producto del convertidor de oxidación selectiva se enfría en un intercambiador de calor.

14. Proceso de acuerdo con la reivindicación 13, en el que el intercambiador de calor se regenera periódica- mente.

15. Proceso de acuerdo con la reivindicación 2-14, en el que el gas producto del convertidor de oxidación selectiva se enfría a 80-90ºC.

16. Proceso de acuerdo con la reivindicación 2-15, en el que al menos una corriente que comprende H2S, vapor de azufre y oxígeno libre se mezcla con el gas producto de la etapa de hidrogenación/hidrólisis.

17. Proceso de acuerdo con la reivindicación 16, en el que la corriente que comprende H2S, vapor de azufre y oxigeno libre es una corriente de ventilación, tal como una corriente de ventilación de un pozo de azufre, tanque de azufre o recipiente de desagasificación de azufre.

18. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la etapa de hidrogenación/hidrólisis se realiza en presencia de un catalizador de cobalto-molibdeno.

19. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el gas producto de la etapa de hidrogenación se enfría a una temperatura de 180-210ºC.

20. Proceso de acuerdo con la reivindicación 1, en el que dicha etapa de retirada del H2S de dicho gas producto se realiza de acuerdo con la etapa de retirada de H2S en un proceso SCOT o BSR-Stretford, después de una etapa de retirada del agua.

Patentes similares o relacionadas:

Eliminación de dióxido de azufre del gas residual, del 22 de Julio de 2020, de CPPE Carbon Process&Plant Engineering S.A: Un procedimiento en el que un gas, que contiene SO2 y O2, se pone en contacto con una mezcla del 95 % en volumen al 50 % en volumen de catalizador de […]

Torre de absorción de desulfuración, método para configurarla y método de funcionamiento, del 8 de Julio de 2020, de Jiangnan Environmental Protection Group Inc: Una torre de absorción de desulfuración de un proceso de amoníaco, que comprende un cuerpo de torre, una cámara de torre qformada dentro […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Uso de una composición de urea para la preparación de fluido de escape diésel, del 20 de Mayo de 2020, de thyssenkrupp Fertilizer Technology GmbH: Procedimiento para la preparación de una solución de agente de reducción de NOx AUS 32 (fluido de escape diésel) que comprende al menos el mezclado de agua y de una composición […]

Uso de un catalizador a base de metales comunes para el tratamiento de ozono y compuestos orgánicos volátiles presentes en un suministro de aire, del 20 de Mayo de 2020, de BASF CORPORATION: Uso de un dispositivo catalizador únicamente de base metálica para purificar un suministro de aire de ozono y compuestos orgánicos volátiles, […]

Procedimiento continuo y dispositivo para la purificación de gases con contenido en SO2, del 6 de Mayo de 2020, de Chemetics Inc: Procedimiento para la purificación de un gas de escape con contenido en SO2, que comprende las siguientes etapas: (a) introducción del gas […]

Proceso para preparar catalizadores de metales nobles soportados mediante deposición hidrotérmica, del 29 de Abril de 2020, de TRONOX LLC: Un proceso para obtener un catalizador que tiene nanopartículas de metal(es) noble(s) depositadas en un soporte, de manera que el proceso […]

Filtro de gas producto para gases de escape de reactores de gasificación de madera que comprende velas de filtro y una inyección de zeolita, del 29 de Abril de 2020, de Glock Health, Science and Research GmbH: Filtro de gas producto para reducir el contenido de hidrocarburos de cadena larga en el gas producto de reactores de gas de madera, que comprende una carcasa […]