Proceso químico para obtener vidrio con un acabado total o parcial satinado-mate que comprende inmersión en una solución ácida, para la producción simultánea y continua.

Proceso químico para la obtención de vidrio flotado con acabado satinado/mate,

que comprende lainmersión en una solución ácida, para la producción simultanea y continua en una lámina total o parcial de vidriopara producir una o varias piezas de vidrio con diferentes dimensiones, espesores, colores, usos y aplicacionesconvencionales; dichas láminas de vidrio pueden tratarse en ambas caras, la cara atmosférica y la cara estañada, osólo en una ellas; indistintamente; el proceso general considera su planificación de uso, diseño, desarrollo,construcción, materiales usados y aplicación para la producción, su metodología consiste en:

a) recepción de las piezas y/o láminas de vidrio;

b) carga de las piezas y/o láminas de vidrio en los contenedores;

c) procesamiento de las piezas y/o láminas de vidrio por inmersión en una solución ácida, en la que la etapade inmersión consiste en el tratamiento de las piezas de vidrio con las siguientes soluciones:

i. solución de lavado y de limpieza, que consiste en: el 57% de agua desionizada a menos de 10microhmios, el 3,5% de ácido fluorhídrico y el 39,5% de dextrosa monohidrato; esta solución es unpretratamiento para eliminar todas las sustancias ajenas al vidrio.

ii. solución ácida que consiste en:

(i) del 3% al 8% de ácido fluorhídrico al 70%;

(ii) del 3% al 8% de ácido clorhídrico al 30%;

(iii) del 10% al 30% de ácido fórmico al 85%;

(iv) del 20% al 40% de agua desionizada con menos de microhmios;

(v) del 20% al 50% de bifluoruro de amonio anhidro;

(vi) del 5% al 25% de azúcar dextrosa monohidrato; estos componentes se añaden eneste orden y composición, dando una acidez de 4 a 8 miliequivalentes por litro, y unaconductividad eléctrica de 700.000 a 900.000 microhmios; ésta es la formulación óptimaque hace una reacción química sobre la superficie del vidrio para obtener un acabadosatinado/mate; la velocidad de inmersión en esta solución es de 5,2 metros por minuto, yel tiempo de inmersión de las láminas de vidrio en la solución es de 5 minutos a 30minutos, dependiendo del grado de opacidad;

iii. lavado para solución de aclarado, en la que el lavado para el aclarado se hace por inmersión enagua y después rociado con agua desionizada; la velocidad de inmersión de las láminas de vidrioes de 5,2 metros por minuto, y el tiempo de inmersión es por intervalos de 30 segundos de 3 a 6veces; esto se hace en los contenedores dos y cuatro;

iv. solución acidificada y solución de detención de lavado, donde la solución acidificada y lasolución de detención de lavado se prepara a partir del 3% al 5% de ácido clorhídrico al 30%, y del3% al 5% de ácido fluorhídrico al 70%; esta solución detiene la reacción química en el vidrio yelimina el resto de sustancias químicas adheridas al vidrio durante el proceso; la velocidad deinmersión de las láminas de vidrio es de 5,2 metros por minuto, y el tiempo de inmersión es porintervalos de 30 segundos de 3 a 6 veces, la concentración de la solución acidificada debe tenerentre 0,5 y 1,0 miliequivalentes por litro, equivalente a un pH de 2,1 a 3,2;

v. lavado para aclarar;

vi. solución de lavado, en la que la solución de lavado (v) y (vi) contiene agua desionizada; ellavado es por inmersión y por aspersión; la velocidad de la inmersión de las láminas de vidrio esde 5,2 metros por minuto, y el tiempo de inmersión es por intervalos de 30 segundos de 3 a 6veces; este lavado elimina todas las impurezas del proceso; las láminas de vidrio están limpias,son neutras e inertes; mientras que se garantiza una total seguridad física y medioambiental paraobtener vidrio con acabado satinado/mate;

vii. solución de lavado (opcional).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11001074.

Solicitante: RENDON GRANADOS, JUAN LUIS.

Nacionalidad solicitante: México.

Dirección: Fresno 208 Col. Valle Hermoso 38010 Celaya Guanajuato MÉXICO.

Inventor/es: Rendon Granados,Juan Luis.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03C15/00 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Tratamiento de la superficie del vidrio, que no sea en forma de fibras o filamentos, por ataque químico.

- C03C19/00 C03C […] › Tratamiento de la superficie del vidrio, que no sea en forma de fibras o filamentos por medios mecánicos (chorreado de arena, bruñido o pulido del vidrio B24).

- C03C23/00 C03C […] › Otros tratamientos de la superficie del vidrio que no sea en forma de fibras o de filamentos.

PDF original: ES-2424291_T3.pdf

Fragmento de la descripción:

Proceso químico para obtener vidrio con un acabado total o parcial satinado-mate que comprende inmersión en una solución ácida, para la producción simultánea y continua. 5 CAMPO DE LA INVENCIÓN

Se establece un proceso de producción para obtener vidrio con acabado satinado-mate, que comprende inmersión y una solución acida; dicho proceso es más eficaz que algunos procesos que ya se han indicado. Este proceso 10 minimiza el desperdicio de los materiales y el coste debido al uso de contenedores cargados completamente además del producto que tiene mejor calidad que otros debido al lo cual se produce vidrio con un acabado satinado/mate total o parcial en uno o ambos lados de la lámina de vidrio (cara atmosférica y cara estañada) , además su riesgo de producción es mas pequeño debido a que la manipulación no es directa. El proceso comprende inmersión en una solución acida, y de una manera simultánea y continua, ya que usa una o varias piezas de vidrio al mismo tiempo, ya que las soluciones acidas siempre permanecen en los contenedores y estas soluciones químicas no se degradan. Tanto los contenedores de soluciones químicas como los contenedores de piezas y/o láminas de vidrio (usados para el transporte e inmersión de las piezas de vidrio) están recubiertos de un material especial resistente al ataque ácido que permite el proceso por inmersión.

ANTECEDENTES Y RESUMEN DE LA INVENCIÓN

Estos productos se desarrollaron para cubrir las expectativas tanto en el mercado nacional como el internacional para procesar las láminas de vidrio desde México y satisfacer el mercado especial y variable. En México y en varios países este proceso de satinado-mate no existe, esto significa que este proceso es novedoso.

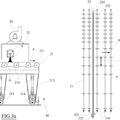

Para obtener los productos de vidrio flotado se han usado láminas de vidrio flotado que se producen por flotación de vidrio fundido sobre un lecho de estaño como se muestra en la figura 1. La figura 1 muestra una vista lateral de este proceso de fabricación del vidrio plano flotado; este proceso comprende las materias primas que constituyen el vidrio flotado se mezclan previamente antes de introducirse en el horno de fundición (1) , en el que se forma un vidrio líquido (2) , este vidrio se pasa al baño de estaño (3) en el que el vidrio flota sobre el lecho de estaño líquido (4) formando la lámina de vidrio del espesor requerido, (5) después se enfría para su corte posterior de acuerdo con las dimensiones requeridas. Las láminas de vidrio tienen dos caras, una de ellas estaba en contacto con el estaño líquido (cara estañada) y la otra estaba en contacto con la atmósfera (cara atmosférica) en el horno de fundición.

El procedimiento tradicional para obtener vidrio satinado-mate se hace colocando la pieza de vidrio sobre una mesa especial, únicamente la cara superior (cara atmosférica) estará en contacto con la solución o pasta, y la otra cara estará cerrada herméticamente para evitar el contacto con la solución química; este sello es cera puesta sobre el borde periférico. El tiempo de contacto es variable y cuando el proceso se finaliza la solución química o pasa se transfiere al otro recipiente, entonces la pieza de vidrio se lava para eliminar los residuos de ácidos vertiéndolos sobre un contenedor como desperdicios. Por medio de este procedimiento no es posible tratar la cara estañada de la pieza de vidrio, debido a que en esta cara se adhieren los residuos de estaño y no permiten el ataque de las soluciones utilizadas de forma homogénea, además sólo debe tratarse una pieza y una cara a la vez, los materiales se pierden durante el proceso, el riesgo de manipulación por solución de ácidos es mayor, de forma que el proceso tradicional tiene un rendimiento, cantidad, alto coste y riesgo de manipulación deficientes. La técnica anterior no 45 describe ninguna información sobre agentes químicos ni procesos, que divulgan procedimientos o sistemas para producir vidrio con un acabado satinado/mate con alta calidad, textura tersa, apariencia agradable a la vista y al tacto, por una o por ambas caras del vidrio (cara atmosférica o cara estañada) de cualquier espesor y colores, como esta invención indica. Ha sido muy importante usar materiales resistentes al ataque ácido, muchos de ellos se probaron como polímeros y copolímeros, el material que se propone en este invención ha sido el mejor del

momento, que se describe más adelante. El fin del proceso es permitir la producción versátil, económica, eficaz y productiva de un vidrio con un acabado satinado/mate total o parcial, que tiene las características que se han mencionado anteriormente y que usa diferentes tipos de vidrio, con una calidad mejorada en una o ambas caras de los mismos, mientras que se garantiza una total seguridad física y medioambiental, ya que cada una de las operaciones en el proceso se controla totalmente y con seguridad, por ejemplo, los trabajadores no tienen contacto 55 directo con el proceso y los riesgos medioambientales son inferiores debido al uso de contenedores encapsulados para las soluciones químicas. De tal forma, esta patente presenta un proceso de inmersión de este modo, cuyos contenedores revestidos y diseño permiten manipular soluciones químicas, y la formulación de las soluciones es el desarrollo de esta invención, así como el producto obtenido: el vidrio con acabado satinado/mate.

DESCRIPCIÓN DETALLADA DE LA REALIZACIÓN PREFERIDA

Se desea reivindicar en esta patente el proceso químico para obtener vidrio flotado con satinado-mate, que comprende la inmersión en una solución de ácido para la producción simultánea y continua en láminas de vidrio total 5 o parcial para producir una o varias piezas de vidrio con diferentes dimensiones, espesores, colores, usos y aplicaciones convencionales; dichas láminas de vidrio pueden tratarse por ambas caras, la cara atmosférica y la cara estañada, o sólo una de ellas; indistintamente. Los vidrios producidos por dicho proceso son característicos, además el equipo, aparatos y materiales se diseñaron especialmente para este proceso. A continuación se describe cada uno. El proceso químico para la obtención de vidrio con acabado satinado-mate de una o varias piezas tiene las siguientes fases:

a) recepción de las piezas y/o láminas de vidrio, b) carga de las piezas y/o láminas de vidrio en los contenedores de vidrio, c) procesamiento de las piezas y/o láminas de vidrio por inmersión en una solución de ácido,

d) secado de las piezas y/o láminas de vidrio, e) descarga de las piezas y/o láminas de vidrio de sus contenedores.

a) Recepción de las piezas y/o láminas de vidrio Se recibe una reserva de piezas de vidrio y/o láminas en camiones especialmente diseñados. Se usa una grúa adaptada para descargar el camión; esta grúa de tiempo "puente" tiene 3 toneladas de capacidad, 15 metros de ancho, 20 metros de largo y 5 metros de alto; tiene una velocidad de microelevación de 0, 5 metros por minuto, la velocidad de elevación es variable de 0, 5 metros por minuto a 5, 2 metros por minuto; además la velocidad motorreductora es variable de 5, 1 metros por minuto a 15, 4 metros por minuto. La misma grúa de tipo "puente" se utiliza para la carga de los paquetes de vidrio satinado-mate en los camiones, para su entrega, su distribución y para transportarlos. La grúa usada para cargar y descargar permite un rápido procesamiento del vidrio. Ha de apreciarse que la ausencia de la grúa que se ha mencionado anteriormente aumentará el tiempo de operaciones y los costes asociados. Además, se minimiza el riesgo físico para el personal y los materiales. Las piezas de vidrio y/o láminas se descargan desde el camión para almacenarse en contenedores especiales para un procesamiento adicional.

b) Carga de las piezas y/o láminas de vidrio en los contenedores de vidrio Para el transporte de las piezas y/o láminas de vidrio durante el proceso de producción, se usa un contenedor especialmente diseñado para permitir un rápido procesamiento del vidrio por ambas caras (cara estañada y cara estañada) simultáneamente. Esto permite una mayor velocidad de producción a diferencia del proceso tradicional conocido; también minimiza el riesgo personal ya que no hay manipulación directa. Las piezas y/o láminas de vidrio se colocan en vertical en el contenedor especial con 2500 kg de carga, como se muestra en la figura 2 y por medio de una grúa viajera; el vidrio está listo para el proceso de inmersión.

Los contenedores especialmente diseñados están hechos de un perfil rectangular de acero "ptr" de 7, 62 centímetros por 5, 08 centímetros y su diseño único permite resistir los esfuerzos estáticos y dinámicos que están presentes durante el proceso de producción. El contenedor que soporta... [Seguir leyendo]

Reivindicaciones:

1. Proceso químico para la obtención de vidrio flotado con acabado satinado/mate, que comprende la inmersión en una solución ácida, para la producción simultanea y continua en una lámina total o parcial de vidrio para producir una o varias piezas de vidrio con diferentes dimensiones, espesores, colores, usos y aplicaciones convencionales; dichas láminas de vidrio pueden tratarse en ambas caras, la cara atmosférica y la cara estañada, o sólo en una ellas; indistintamente; el proceso general considera su planificación de uso, diseño, desarrollo, construcción, materiales usados y aplicación para la producción, su metodología consiste en:

a) recepción de las piezas y/o láminas de vidrio; b) carga de las piezas y/o láminas de vidrio en los contenedores; c) procesamiento de las piezas y/o láminas de vidrio por inmersión en una solución ácida, en la que la etapa de inmersión consiste en el tratamiento de las piezas de vidrio con las siguientes soluciones:

i. solución de lavado y de limpieza, que consiste en: el 57% de agua desionizada a menos de 10 microhmios, el 3, 5% de ácido fluorhídrico y el 39, 5% de dextrosa monohidrato; esta solución es un pretratamiento para eliminar todas las sustancias ajenas al vidrio.

ii. solución ácida que consiste en:

(i) del 3% al 8% de ácido fluorhídrico al 70%;

(ii) del 3% al 8% de ácido clorhídrico al 30%;

(iii) del 10% al 30% de ácido fórmico al 85%;

(iv) del 20% al 40% de agua desionizada con menos de 10 microhmios;

(v) del 20% al 50% de bifluoruro de amonio anhidro;

(vi) del 5% al 25% de azúcar dextrosa monohidrato; estos componentes se añaden en este orden y composición, dando una acidez de 4 a 8 miliequivalentes por litro, y una conductividad eléctrica de 700.000 a 900.000 microhmios; ésta es la formulación óptima que hace una reacción química sobre la superficie del vidrio para obtener un acabado satinado/mate; la velocidad de inmersión en esta solución es de 5, 2 metros por minuto, y

el tiempo de inmersión de las láminas de vidrio en la solución es de 5 minutos a 30 minutos, dependiendo del grado de opacidad;

iii. lavado para solución de aclarado, en la que el lavado para el aclarado se hace por inmersión en agua y después rociado con agua desionizada; la velocidad de inmersión de las láminas de vidrio es de 5, 2 metros por minuto, y el tiempo de inmersión es por intervalos de 30 segundos de 3 a 6 veces; esto se hace en los contenedores dos y cuatro;

iv. solución acidificada y solución de detención de lavado, donde la solución acidificada y la solución de detención de lavado se prepara a partir del 3% al 5% de ácido clorhídrico al 30%, y del 3% al 5% de ácido fluorhídrico al 70%; esta solución detiene la reacción química en el vidrio y

elimina el resto de sustancias químicas adheridas al vidrio durante el proceso; la velocidad de inmersión de las láminas de vidrio es de 5, 2 metros por minuto, y el tiempo de inmersión es por intervalos de 30 segundos de 3 a 6 veces, la concentración de la solución acidificada debe tener entre 0, 5 y 1, 0 miliequivalentes por litro, equivalente a un pH de 2, 1 a 3, 2;

v. lavado para aclarar;

vi. solución de lavado, en la que la solución de lavado (v) y (vi) contiene agua desionizada; el lavado es por inmersión y por aspersión; la velocidad de la inmersión de las láminas de vidrio es de 5, 2 metros por minuto, y el tiempo de inmersión es por intervalos de 30 segundos de 3 a 6 veces; este lavado elimina todas las impurezas del proceso; las láminas de vidrio están limpias, son neutras e inertes; mientras que se garantiza una total seguridad física y medioambiental para 50 obtener vidrio con acabado satinado/mate;

vii. solución de lavado (opcional) ;

d) secado de las piezas y/o láminas de vidrio e) descarga de las piezas y/o láminas de vidrio de sus contenedores.

Patentes similares o relacionadas:

PROCEDIMIENTO DE FABRICACIÓN DE UN SUSTRATO DE VIDRIO CON ACABADO SUPERFICIAL EN RELIEVE Y SUSTRATO DE VIDRIO OBTENIDO MEDIANTE DICHO PROCEDIMIENTO, del 30 de Julio de 2020, de TVITEC SYSTEM GLASS. S.L: Procedimiento que comprende las etapas: Abrasión, preferiblemente pero no de forma limitativa mediante chorro de arena que produce un desbastando mecánico […]

Composición de vidrio, del 17 de Junio de 2020, de STRAUMANN HOLDING AG: Composición de vidrio que comprende 65 a 72 % en peso de SiO2, al menos 10,1 % en peso de Li2O y al menos 10,1 % en peso de Al2O3 basado en el peso total […]

Vitrocerámicas de superficie modificada y preparación de las mismas, del 13 de Mayo de 2020, de EUROKERA: Producto de vitrocerámica a base de aluminosilicato de litio que comprende un cuerpo delimitado por al menos una superficie, teniendo al menos una parte de dicha […]

Máquina y procedimiento de limpieza de artículos de vidrio, del 29 de Enero de 2020, de KERAGLASS INDUSTRIES S.r.l: Máquina de limpieza de artículos de vidrio (G), que comprende:

- un soporte para soportar un artículo de vidrio (G); y

- un dispositivo de calentamiento […]

Máquina y procedimiento de limpieza de artículos de vidrio, del 29 de Enero de 2020, de KERAGLASS INDUSTRIES S.r.l: Máquina de limpieza de artículos de vidrio (G), que comprende:

- un soporte para soportar un artículo de vidrio (G); y

- un dispositivo de calentamiento […]

Material novedoso, del 8 de Enero de 2020, de UNIVERSITY OF LEEDS: Un procedimiento para fabricar una capa de iones implantados en un sustrato en donde el sustrato comprende un vidrio, comprendiendo el procedimiento: […]

Método para desafilar los objetos de vidrio, del 2 de Octubre de 2019, de "Lascom" Ltd: Un método para desafilar bordes afilados de objetos de vidrio, que comprende tratar el borde de vidrio con un rayo láser enfocado, mientras se mueve relativamente […]

Método para producir un dispositivo de protección de aves y dispositivo de protección de aves, del 14 de Agosto de 2019, de HEGLA boraident GmbH & Co. KG: Metodo para producir un dispositivo de proteccion de aves, donde el dispositivo de proteccion de aves esta formado a partir de un material al menos parcialmente transparente […]

Horno continuo con láser acoplado para el tratamiento superficial de materiales, del 7 de Agosto de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Un horno continúo 4 al que se le acopla un láser por medios ópticos convencionales que permite el tratamiento superficial de una pieza, con el que se pueden […]