Proceso para producir escoria espumada.

Método para generar una escoria espumada en el material fundido de acero inoxidable en un horno de arcoeléctrico,

en cuyo caso una mezcla de óxidos de metal y carbono se introducen al horno por debajo de la escoria, enel límite del metal-escoria, el óxido de metal se reduce por el carbono y la piedra caliza se vuelve térmicamentediscordante y los gases generados provocan el espumado de la escoria mediante la formación de burbujas,caracterizado porque la mezcla a cargarse, que se adiciona en forma de piezas moldeadas como briquetas o pellets,contiene como componentes fundamentales de los grupos de

* óxido de hierro (Fe2O3, Fe3O4) en cada forma como escamas de óxido, convertidor en polvo seco o polvo seco deEAF/LF, convertidor en polvo mojado (lodo)

* coque, grafito, carbono (C)

* material de carga para todos los tipos de acero inoxidable en forma de FeCr, chatarra ferrítica, material de cargapara tipos de acero inoxidable austenítico y duplex en forma de FeCr, chatarra ferrítica, chatarra austenítica,chatarra duplex, óxidos de níquel (NiOx)

* piedra caliza (CaCO3)

y opcionalmente:

* cal o fluorita (CaO o CaF2)

* óxidos de Al (Al2O3).

Así como un aglutinante como

* melaza

* cemento

* u otro aglutinante

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2009/000951.

Solicitante: SMS Siemag Aktiengesellschaft .

Nacionalidad solicitante: Alemania.

Dirección: EDUARD-SCHLOEMANN-STRASSE 4 40237 DUSSELDORF ALEMANIA.

Inventor/es: REICHEL, JOHANN, ROSE,LUTZ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

- C21C5/54 C21C 5/00 […] › Procesos que producen escorias de composición particular.

- C21C7/00 C21C […] › Tratamiento en estado líquido de las aleaciones ferrosas, p. ej. de aceros, no cubiertos por los grupos C21C 1/00 - C21C 5/00 (tratamiento de metales líquidos durante el moldeo B22D 1/00, B22D 27/00).

PDF original: ES-2392325_T3.pdf

Fragmento de la descripción:

Proceso para producir escoria espumada

La presente invención hace referencia a un proceso para generar escoria espumada.

En la producción de acero en un horno de arco eléctrico espumar la escoria es uno de los procesos decisivos que repercuten en el incremento de la efectividad de la producción de acero y en la reducción de los costes de producción.

En la producción de aceros al carbono estándar, este es un método de aplicación general.

Sin embargo, la situación cambia cuando este espumado ha de aplicarse a aceros con alto contenido de cromo porque la absorción significativa de óxido de cromo por parte de la escoria plantea un problema, debido a las propiedades físico-químicas de las escorias con alto contenido de óxido de cromo. Estas no permiten espumar con los métodos convencionales, por ejemplo al inyectar carbono pulverulento en materiales de soporte con oxígeno en el baño de metal o la escoria.

Se conocen métodos para espumar escoria con alto contenido de óxido de cromo, como en EP 1 629 126 los cuales, sin embargo, no son todos satisfactorios.

Por lo tanto, es objeto de la invención proporcionar un método y un material con el cual puede lograrse espumar una escoria con alto contenido de óxido de cromo.

Este objeto se logra según la invención con las características de la reivindicación 1. En las reivindicaciones dependientes se dan las modalidades.

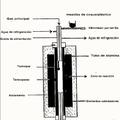

El núcleo de la invención es en tal caso que el material contiene un sustrato de hierro, sustrato de carbono, ferrocromo con alto contenido de carbono y/o chatarra u óxido de níquel (además de acero ferrítico) como aditivo de mezcla así como piedra caliza y de modo eventual, adicionalmente, fluorita, aglutinantes como melaza y/o cemento y proveedor de gas adicional para el proceso de espumado. Este material debe presentarse en forma de briquetas o como pellets con diferente tamaño.

La aplicación de espumar la escoria en la metalurgia EAF da como resultado una serie de ventajas tales como un mejoramiento del grado de efectividad térmica del horno debido a la baja conductividad térmica de la espuma, el bajo consumo de material refractario y de electrodos, la estabilización del arco de luz y del nivel de ruido.

Con el fin de lograr un espumado efectivo debe producirse una alta generación de gas en el límite de fases (interfaz) metal – escoria.

Los factores dominantes son en tal caso CO y CO2. Estos gases se generan durante la reducción de óxido de hierro y óxido de cromo y la descomposición térmica de la piedra caliza de la siguiente manera:

Fe2O3 + 3C = 2Fe + 3CO (1)

FeO + C = Fe + CO (2)

Cr2O3 + 3C = 3CO + 2Cr (3)

CrO + C = Cr + CO (4)

CaCO3 = CaO + CO2 (5)

En estas reacciones el grado de reducción del óxido de hierro por parte del carbono es muy alto, mientras que la reducción de óxido de cromo por parte del carbono es menos efectiva. Puede mencionarse que las escorias contienen muy poco óxido de hierro en el caso de la producción de acero inoxidable pero mucho óxido de cromo, de modo que es comprensible el bajo grado de efectividad de la generación de CO en escorias de este tipo. Puede lograrse una generación más efectiva de fas adicionando de manera dirigida materiales sintéticos como escamas de óxido metálico y piedra caliza.

Para el desarrollo de espuma, la densidad específica de los aditivos desempeña un papel importante, incluso en comparación con la de la escoria y la del metal. Contribuye a llevar la reacción de generación de gas a la capa limítrofe de escoria/metal, de modo que la formación de espuma se vuelve más eficaz y mejor controlable. La

densidad puede afectarse mediante la selección adecuada de materiales muy densos (metales) , de los llamados materiales de carga como la chatarra ferrítica y/o ferrocromo así como de los materiales menos densos (óxidos) .

El componente principal en los formadores de espuma es el óxido de hierro, Fe2O3, con una adición de carbono como agente de reducción. En tal caso ocurre la siguiente reacción:

Fe2O3 + 3 C = 2 Fe + 3 CO (6)

En cuyo caso la mezcla de espuma de Fe2O3 y grafito contiene 18, 37 % de grafito y como residuo 81, 63 % de Fe2O3.

La composición se completa por ferrocromo (FeCr) con alto contenido de cromo, chatarra ferrítica así como piedra caliza CaCO3.

En el caso de escorias del acero austenítico también puede adicionarse óxido de níquel.

Debido a la alta densidad específica, el ferrocromo y la chatarra ferrítica hacen más pesado el aditivo formador de espuma. La densidad específica se encuentra de esta manera entre las densidades específicas de la escoria y del metal según:

De esta manera, mediante la fuerza ascensional, el material se coloca de manera dirigida en el límite de fases escoria-metal. En tal caso se disuelve en el baño de metal por lo cual se incrementa el peso del baño.

Durante la descomposición térmica se genera CO2 a través de la piedra caliza, el cual apoya el proceso de espumado, mientras que el óxido de calcio se disuelve en la escoria e incrementa la viscosidad y la alcalinidad de la escoria. Adicionalmente, la viscosidad de la escoria también puede ajustarse adicionando fluorita (CaF2) .

El formador de espuma de la invención se compone de componentes fundamentales como

* óxidos de hierro (Fe2O3, Fe3O4) en cada forma como escamas de óxido, polvo de convertidor o polvo seco de EAF/LF, polvo mojado de convertidor (lodo) , mineral

* coque, grafito, carbono (C)

* material de carga para todos los tipos de acero inoxidable en forma de FeCr, chatarra ferrítica

* material de carga para tipos de acero austenítico y Duplex en forma de FeCr, chatarra ferrítica, chatarra austenítica, chatarra Duplex, óxidos de níquel (NiOx) .

Piedra caliza (CaCO3) Los materiales aditivos incluyen:

* cal y fluorita (CaO y CaF2)

* óxidos de Al (Al2O3) .

Como aglutinante:

* Melaza

* Cemento

* u otros aglutinantes posibles. La composición del formador de espuma puede indicarse en % tal como sigue:

Fe2O3, Fe3O4 10 - 70

C 2-16 Material de carga 14 - 78 CaO, CaF2 0 - 10 Al2O3 0 - 10.

Las siguientes suposiciones sirven para determinar la densidad específica del formador de espuma, en cuyo caso Fe2O3, m se entiende como mezcla de Fe2O3 con grafito

* La densidad específica del Fe2O3, m se indica mediante la siguiente fórmula:

La densidad del formador de espuma:

En cuyo caso carga significa FeCr o chatarra, así como óxido de níquel

La densidad específica del formador de espuma resulta de la siguiente tabla 1.

Tabla 1: Densidad específica de los componentes formadores de espumas, puros, monolíticos, que se utilizan para la determinación de densidad del material

Componente Fe Cr Fe2O3 C CaCO3 CaF2 FeCr (*) Densidad específica [t/m3] 7.86 7.2 5.3 2.25 2.27 3.18 4.09*54%Cr – 35%Fe – 8% C-3%Si

Componente Melaza Cemento Chatarra ferrítica NiOx Densidad específica [t/m3] 0, 99 2, 9 6, 51 6, 67Los datos indicados para la densidad específica se refieren a material monolítico. Por otra parte, el material utilizado para la formación de espuma se aplica en forma de briquetas cuya densidad específica es naturalmente más baja.

Las briquetas se producen prensando el material; independientemente de la composición porcentual se obtienen diferentes densidades.

La densidad específica de las escorias generadas en la producción de acero se encuentra en el rango de 2, 5 a 3 g/cm3.

Una composición prensada que contiene Fe2O3 y carbono en la mezcla mencionada, tiene en la práctica una 25 densidad de 3, 2 g/cm3, mientras que por cálculos para los compuestos... [Seguir leyendo]

Reivindicaciones:

1. Método para generar una escoria espumada en el material fundido de acero inoxidable en un horno de arco eléctrico, en cuyo caso una mezcla de óxidos de metal y carbono se introducen al horno por debajo de la escoria, en el límite del metal-escoria, el óxido de metal se reduce por el carbono y la piedra caliza se vuelve térmicamente discordante y los gases generados provocan el espumado de la escoria mediante la formación de burbujas, caracterizado porque la mezcla a cargarse, que se adiciona en forma de piezas moldeadas como briquetas o pellets, contiene como componentes fundamentales de los grupos de

* óxido de hierro (Fe2O3, Fe3O4) en cada forma como escamas de óxido, convertidor en polvo seco o polvo seco de EAF/LF, convertidor en polvo mojado (lodo)

* coque, grafito, carbono (C)

* material de carga para todos los tipos de acero inoxidable en forma de FeCr, chatarra ferrítica, material de carga para tipos de acero inoxidable austenítico y duplex en forma de FeCr, chatarra ferrítica, chatarra austenítica, chatarra duplex, óxidos de níquel (NiOx)

* piedra caliza (CaCO3) y opcionalmente:

* cal o fluorita (CaO o CaF2)

* óxidos de Al (Al2O3) .

Así como un aglutinante como

* melaza

* cemento

* u otro aglutinante.

2. Método según la reivindicación 1, caracterizado porque la composición del formador de espuma es en % tal como

sigue: Fe2O3, Fe3O4 10 - 70 C 2 - 16Material de carg.

14. 78 CaCO3 hasta 10 CaO, CaF2 0 - 10 Al2O3 0 - 10

3. Método según una de las reivindicaciones precedentes, caracterizado porque la densidad específica de las piezas moldeadas se ajusta mediante la selección de los componentes que forman la mezcla en la preparación de las piezas moldeadas a 2, 8 a 6, 0 t/m3.

4. Método según una de las reivindicaciones precedentes, caracterizado porque en la producción de las piezas moldeadas en forma de briquetas su extensión diagonal se encuentra entre 20 y 100 mm y su altura entre 15 y 40 mm.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]