PROCESO PARA GENERAR GAS DE SÍNTESIS UTILIZANDO UN PAQUETE ESTRUCTURADO CATALIZADO.

Un proceso para generar gas de síntesis que comprende: introducir una mezcla de gas reactiva que comprende vapor y un hidrocarburo ligero a una tasa másica de entrada modificada por la densidad de 5,

7 Kg/m 2 s a 30 Kg/m 2 s, a una primera presión P1 y a una primera temperatura en un reactor tubular en el que el reactor tubular tiene un extremo de entrada y un extremo de salida, defiendo el extremo de entrada y el extremo de salida un longitud L, entre las mismas, y en el que el reactor tubular comprende una parte de tubo que tiene una superficie interior y una superficie exterior, y en el que el reactor tubular comprende una paquete estructurado de catalizador dentro de la parte del tubo; quemar un combustible externo al reactor tubular calentando de esta manera la superficie exterior de la parte del tubo para proporcionar calor para la reacción de la mezcla del gas reactivo; hacer reaccionar la mezcla de gas reactivo en el reactor tubular convirtiendo de esa manera una fracción de los hidrocarburos ligeros para generar una mezcla producto que comprende gas de síntesis; y extraer la mezcla de producto del extremo de salida a una segunda presión P2 y a una segunda temperatura

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08100090.

Solicitante: AIR PRODUCTS AND CHEMICALS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7201 HAMILTON BOULEVARD ALLENTOWN, PA 18195-1501 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GARG, DIWAKAR, HE, XIAOYI, NATARAJ, SHANKAR, LI,XIANMING JIMMY, BROEKHUIS,ROBERT ROGER.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Enero de 2008.

Fecha Concesión Europea: 1 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B01J19/24D4

- B01J19/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Elementos de relleno en forma de rejilla o de elementos compuestos de varias piezas para formar una unidad o un módulo en el aparato de transferencia de calor o de materia.

- C01B3/38B

Clasificación PCT:

- C01B3/38 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con catalizadores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

ANTECEDENTES

Esta invención trata del campo de la generación de gas de síntesis y más específicamente de la generación de gases de síntesis utilizando paquetes estructurados de catalizadores en tubos reformadores en un reformador calentado por combustión.

El proceso de reformado con vapor es un proceso químico bien conocido para reformar hidrocarburo. Una mezcla de gas reactivo que comprende vapor y un hidrocarburo ligero reacciona en presencia de un catalizador para formar hidrógeno, monóxido de carbono y dióxido de carbono. Debido a que la reacción de reforma es fuertemente endotérmica, se debe suministrar calor a la mezcla reactiva, por ejemplo calentando los tubos que contienen el catalizador en un recipiente llamado reformador. La cantidad de reformado, esto es conversión, conseguida depende, entre otras cosas, por la temperatura del gas que abandona los tubos que contienen el catalizador. Las temperaturas de salida en el orden de los 700 – 950º C son típicas para los reformadores convencionales de hidrocarburo – vapor.

La alimentación de hidrocarburo ligero que forma la mezcla de gas reactivo está pretratada típicamente para retirar el azufre, y para saturar las oleofinas. La alimentación de hidrocarburo ligero puede ser mezclada con vapor y prerreformada de manera que los hidrocarburos más pesados que el metano reaccionen con el vapor para formar una mezcla que tiene unas concentraciones sustancialmente reducidas de los hidrocarburos más pesados, y enriquecida en hidrógeno.

Normalmente, el catalizador de reformado tiene la forma de perlas, que comprende típicamente níquel suministrado sobre un soporte cerámico adecuado, como por ejemplo alúmina. Las perlas están contenidas en diversos tubos reformadores verticales altos, en general de 5 a 20 cm de diámetro.

Los tubos reformadores están separados dentro del recipiente para recibir calor de las llamas generadas por los quemadores encendidos que los rodean alimentados con fuel y un gas que contiene oxígeno, como por ejemplo aire o el gas de escape de una turbina. La radiación de las llamas de combustión calienta los tubos reformadores y los gases que fluyen por los mismos, proporcionando el calor de reacción para el reformado de los hidrocarburos ligeros y del vapor. Es deseable proporcionar una transferencia de calor suficiente para proporcionar calor para el reformado.

Los tubos de reformado y el catalizador contenido en los mismos representan una de las partes más caras, si no la más cara del reformador. Por lo tanto es deseable reducir el número de tubos reformadores necesario para procesar una cantidad dada de mezcla de gas reactivo. Alternativamente, es deseable procesar una cantidad aumentada de mezcla de gas reactivo para un número dado de tubos reformadores.

Los tubos reformadores por lo general duran más de lo que permanece el catalizador suficientemente activo. Por lo tanto es deseable que se pueda reemplazar fácilmente el catalizador. Obviamente los costes se incrementan si se necesita reemplazar tanto el catalizador como los tubos en comparación con reemplazar únicamente el catalizador.

Han sido descritos los reactores que contienen paquetes estructurados de catalizadores, por ejemplo reactores tubulares utilizados en reformar. La utilización de un paquete estructurado en un reformador de vapor ha sido descrita, por ejemplo, en la Solicitud de Patente 11/435541 (publicación nº US2007/0297956) y en la Patente de los Estados Unidos nº 4, 340, 501 de Davidson. Comparado con el empaquetado pro vertido, también conocido como empaquetado aleatorio, como por ejemplo perlas de catalizador, el empaquetado estructurado puede producir una caída de presión inferior, no se hacen fluidos fácilmente, y no tienen tendencia a apelmazarse o aplastarse. Es deseable proporcionar parámetros de operación efectivos para los reactores tubulares que contienen paquetes estructurados de catalizadores.

Con frecuencia, se puede conseguir ventajas de la menor resistencia al flujo de los empaquetados estructurados utilizando una compresión menor, resultado en ahorros de energía para el proceso.

BREVE SUMARIO

Se describe un proceso para generar gas de síntesis. El proceso comprende introducir una mezcla de gas reactivo que comprende vapor y un hidrocarburo ligero en un reactor tubular a una tasa másica de entrada modificada por la densidad de 5,7 Kg / m2s a 30 Kg / m2s, o a una tasa másica de entrada modificada por la densidad de 7 Kg / m2s a 30 Kg / m2s o a una tasa másica de entrada modificada por la densidad de 8 Kg / m2s a 30 Kg / m2s a una primera presión P1, y a una primera temperatura en el que el reactor tubular tiene un extremo de entrada y un extremo de salida, definiendo el extremo de entrada y el extremo de salida una longitud L entre los mismos, y en el que el reactor tubular comprende una parte de tubo que tiene una superficie interior y una superficie exterior, y en el que el reactor tubular comprende un paquete estructurado de catalizador dentro de la parte del tubo; quemar un combustible externo al reactor tubular calentando de esta manera la superficie exterior de la parte del tubo para proporcionar calor para la reacción de la mezcla de gas reactivo; reaccionar la mezcla de gas reactivo en el reactor tubular convirtiendo de esa manera un porcentaje del hidrocarburo ligero y generando un producto mezclado que comprende el gas de síntesis; y retirar la mezcla producida por el extremo de salida a una segunda presión P2 y a una segunda temperatura.

El gradiente de presión total medio, (P1-P2)/L, puede estar entre 5.000 Pa/m y

50.000 Pa/m o puede estar entre 5.000 Pa/m y 30.000 Pa/m.

El calentamiento de la superficie exterior de la parte de los tubos puede proporcionar un flujo de calor medio que varía entre los 100 kW/m2 a 200 kW/m2 en la superficie interior de la parte del tubo.

El porcentaje de hidrocarburos ligeros convertidos puede ser como mínimo del 50 % o como mínimo del 70%.

La segunda temperatura puede ser de al menos 200º C mayor que la primera temperatura.

Un proceso para generar gas de síntesis puede comprender introducir una mezcla de gases reactivos que comprenden vapor y metano en un reactor tubular a una tasa másica de entrada modificada por la densidad de 5,7 Kg /m2s a 30 Kg /m2s, o a una tasa másica de entrada modificada por la densidad de 7 Kg / m2s a 30 Kg /m2s,

o a una tasa másica de entrada modificada por la densidad de 8 Kg /m2s a 30 Kg /m2s, a una primera presión P1, y una primera temperatura en el que el reactor tubular tiene un extremo de entrada y un extremo de salida, definiendo en el extremo de entada y el extremo de salida una longitud L, entre ellos, y en el que el reactor tubular comprende una parte del tubo que tiene una superficie interior y una superficie exterior, y en el que el reactor tubular comprende un paquete estructurado de catalizador dentro de la parte del tubo; quemar un combustible externo al reactor tubular proporcionando de esta manera un flujo de calor medio que varía entre 100 kW/m2 y 200 kW/m2 en al superficie interior de la parte del tubo para hacer reaccionar la mezcla de gas reactiva; hacer reaccionar la mezcla de gas reactiva en el reactor tubular convirtiendo de esta manera al menos el 50 % o al menos el 70% del metano y generando una mezcla producto que comprende gas de síntesis; y extraer la mezcla de productos por el extremo de salida a una segunda presión P2 y a una segunda temperatura.

BREVE DESCRIPCION DE DIVERSAS VISTAS DE LOS DIBUJOS

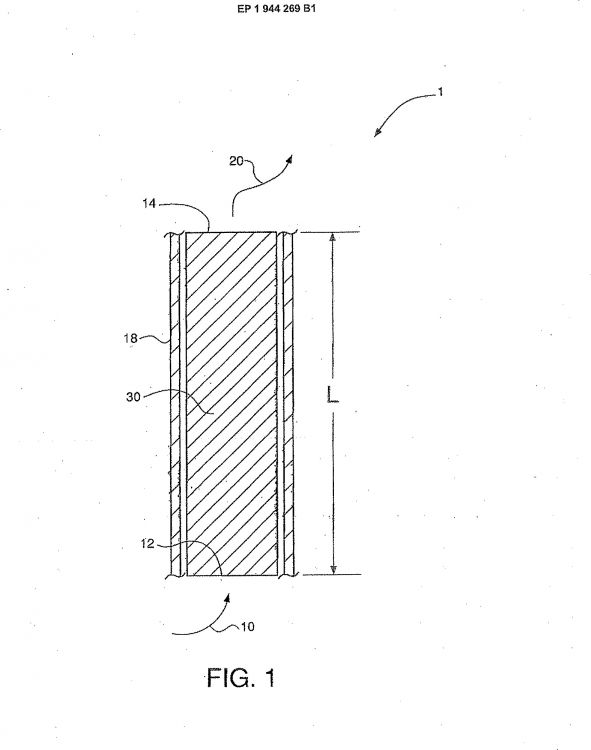

La Figura 1 ilustra un reactor tubular que comprende un paquete estructurado de catalizador.

La Figura 2 es un gráfico del gradiente de presión total medio frente a la tasa másica de entrada modificada por la densidad.

DESCRIPCION DETALLADA

Los artículos indefinidos “un” y “uno” se utilizan aquí significando uno o más cuando sea aplica a cualquiera de las características de las realizaciones de la invención presente descrita en las especificaciones y reivindicaciones. El uso de “un” o “uno” no limita el significado a una característica única a menos que dicho límite sea establecido específicamente. El artículo definido “el” precediendo nombres singulares o plurales o frases nominales denota una característica específica particular o características específicas particulares y puede tener una connotación singular o plural dependiendo del contexto en que se utilice. El adjetivo “cualquiera” significa...

Reivindicaciones:

1. Un proceso para generar gas de síntesis que comprende:

introducir una mezcla de gas reactiva que comprende vapor y un hidrocarburo ligero a una tasa másica de entrada modificada por la densidad de 5,7 Kg/m2s a 30 Kg/m2s, a una primera presión P1 y a una primera temperatura en un reactor tubular en el que el reactor tubular tiene un extremo de entrada y un extremo de salida, defiendo el extremo de entrada y el extremo de salida un longitud L, entre las mismas, y en el que el reactor tubular comprende una parte de tubo que tiene una superficie interior y una superficie exterior, y en el que el reactor tubular comprende una paquete estructurado de catalizador dentro de la parte del tubo; quemar un combustible externo al reactor tubular calentando de esta manera la superficie exterior de la parte del tubo para proporcionar calor para la reacción de la mezcla del gas reactivo; hacer reaccionar la mezcla de gas reactivo en el reactor tubular convirtiendo de esa manera una fracción de los hidrocarburos ligeros para generar una mezcla producto que comprende gas de síntesis; y extraer la mezcla de producto del extremo de salida a una segunda presión P2 y a una segunda temperatura.

2. El proceso de la reivindicación 1 en el que

5.000 Pa/m º (P1-P2) / L º 50.000 Pa/m

3. El proceso de la reivindicación 2 en el que

5.000 Pa/m º (P1-P2) / L º 30.000 Pa/m

4. El proceso de cualquiera de las reivindicaciones precedentes en el que la fracción de hidrocarburo ligero convertido es al menos el 50 %.

5. El proceso de la reivindicación 4 en el que la fracción de hidrocarburo ligero convertida es del al menos 70 %.

6. El proceso de cualquiera de las reivindicaciones precedentes en el que el calentamiento de la superficie exterior de la parte del tubo proporciona un flujo de calor medio que oscila entre 100kW/m2 y 200 kW/m2 en la superficie exterior de la parte del tubo.

7. El proceso de cualquiera de las reivindicaciones precedentes en el que el 10 hidrocarburo ligero es metano.

8. El proceso de cualquiera de las reivindicaciones 1 a 6 en el que el hidrocarburo ligero es propano.

15 9. El proceso de cualquiera de las reivindicaciones precedentes en el que la tasa másica de entrada modificada por la densidad está entre 7 Kg /m2s y 30 Kg/m2s.

10. El proceso de la reivindicación 9 en el que la tasa másica de entrada modificada por la densidad varía entre 8 Kg /m2s y 30 Kg/m2s. 20 11. El proceso de cualquiera de las reivindicaciones precedentes en el que la segunda temperatura es al menos 200º C mayor que la primera temperatura.

Patentes similares o relacionadas:

Procedimiento de craqueo catalítico para el tratamiento de una fracción con bajo contenido de carbono Conradson, del 17 de Julio de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico en lecho fluidizado de una baja carga de coquización de carbono Conradson menor o igual al 0,1 % en peso […]

Módulo de relleno estructurado para columna de transferencia de masa y proceso que lo utiliza, del 24 de Mayo de 2019, de KOCH-GLITSCH, LP: Un módulo de relleno estructurado que comprende: una pluralidad de placas verticales, que se extienden en paralelo, que tienen corrugaciones, caracterizado por […]

Columna de destilación, del 10 de Enero de 2018, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Columna de destilación que comprende al menos un módulo de empaquetamiento corrugado en cruzado que comprende una pluralidad de tiras con sus orientaciones de […]

Empaquetados y cuerpos de relleno para el intercambio térmico y de sustancias, del 20 de Diciembre de 2017, de BASF SE: Cuerpos de relleno o empaquetados para el intercambio térmico y de sustancias en materiales metálicos, donde el material de partida se compone de distintas capas […]

Contactor para columna de intercambio constituido por una disposición de rellenos estructurados, del 30 de Agosto de 2017, de IFP ENERGIES NOUVELLES: Contactor para columna de intercambio de calor y/o de materia entre dos fluidos, comprendiendo dicho contactor al menos una capa de relleno constituida por una […]

Procedimiento de intercambio de materia y relleno estructurado para una carga de líquido pequeña, del 3 de Mayo de 2017, de SULZER CHEMTECH AG: Procedimiento de intercambio de materia, que comprende las etapas: suministrar un primer fluido y un segundo fluido a un aparato de intercambio de materia, en donde […]

Procedimiento y dispositivo de producción de ácido polifosfórico, del 5 de Abril de 2017, de PRAYON TECHNOLOGIES: Procedimiento de producción de ácido polifosfórico a partir de soluciones de ácido ortofosfórico, que comprende: a) una combustión de un […]

Reactor para oxidaciones parciales con módulos de placas de chapa térmica, del 19 de Octubre de 2016, de BASF SE: Reactor para oxidaciones parciales de una mezcla de reacción fluida en presencia de un catalizador heterogéneo en forma de partículas, con - uno o varios módulos […]