Proceso y dispositivo para tratar y consolidar bloques y losas de piedra.

Sistema (10) para tratar y consolidar con resinas endurecibles bloques de piedra (1) monolíticos o multi-capa compuestos de una pluralidad de capas de piedra,

que comprende:

- al menos una lámina (2) hermética a líquido y gas adaptada para formar una carcasa de contención (3) de un bloque (1);

- al menos una capa permeable a resina dispuesta entre dicho bloque (1) y dicha lámina (2) adaptada para crear una distancia entre dicho bloque (1) y dicha lámina (2), a través de la cual puede fluir dicha resina;

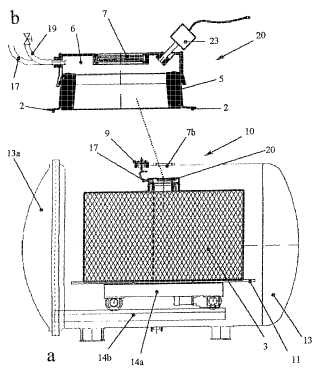

- un autoclave (13) equipado en su interior con al menos una plataforma de soporte (11) de dicho bloque (1) envuelto en dicha capa permeable a resina y en dicha lámina (2), caracterizado por que comprende adicionalmente:

- al menos un colector de cierre (20) que comprende un cuerpo central (5) y una cubierta (6), estando equipado dicho colector de cierre (20) con medios de conexión adaptados para conectar un interior de dicha carcasa de contención (3) con al menos un conducto de control de presión, al menos un conducto (15) conectado a una primera bomba de vacío (21), al menos un conducto de inserción de aire (19) dentro de dicha carcasa de contención (3) y un medio de paso sellado de al menos un conducto de suministro de resina (17) suministrado mediante los medios de almacenamiento, acondicionamiento y mezcla de resina

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2006/000345.

Solicitante: GEO S.R.L.

Nacionalidad solicitante: Italia.

Dirección: VIA PIAVE 4/A 10036 SETTIMO TORINESE ITALIA.

Inventor/es: MAROCCO, GIUSEPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B11/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 11/00 Aparatos o procedimientos para el tratamiento o el trabajo de los objetos conformados (especialmente adaptados a los objetos tubulares B28B 21/92; decoración o tratamiento de superficies en general B05, B44; compactado de hormigón in situ en la construcción E04G 21/06; secado F26). › para el revestimiento (vidriado, cubrimiento terroso C04B).

- C04B41/48 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Compuestos macromoleculares.

PDF original: ES-2380802_T3.pdf

Fragmento de la descripción:

Proceso y dispositivo para tratar y consolidar bloques y losas de piedra.

La presente invención se refiere a un dispositivo de acuerdo con el preámbulo de la reivindicación 1 y a un proceso de acuerdo con el preámbulo de la reivindicación 13 para tratar y consolidar bloques y losas de piedra natural con resinas endurecibles, particularmente para reparar sus defectos estructurales y para producir diversos tipos de paneles compuestos, en los que la piedra natural está conectada a otras losas, láminas, mallas o paneles de piedra fabricados de diferentes materiales para formar diversos tipos de paneles compuestos.

Las piedras naturales tales como mármoles, granitos, ónices y piedras en general, además de sus valores decorativos y estéticos, tienen un nivel óptimo de características físicas y técnicas relacionadas con la resistencia a compresión, son materiales duraderos, a menudo están adaptados para ser perfectamente pulidos, pero tienen una resistencia a tracción escasa y, a menudo, son estructuralmente malos.

Los bloques de mármol, granito, ónice y otras piedras se extraen de canteras usando diferentes sistemas de extracción cuyo propósito es, cuando sea posible, hacer disponibles bloques con una forma regular y cuadrada. Muchas piedras naturales, sin embargo, tienen defectos estructurales generalizados, tales como grietas, desperfectos y fisuras que, además de condicionar las actividades de extracción en una cantera, están presentes posteriormente en los bloques extraídos individuales y, por lo tanto, en todos los productos semi-acabados y acabados que se obtendrán a partir de los bloques.

En las siguientes etapas del trabajado, los bloques con una forma regular y cuadrada normalmente se sierran en losas en estructuras de múltiples cuchillas, mientras que los bloques gruesos se cortan en máquinas de disco de diamante para obtener directamente formatos modulares pequeños. Los defectos del material afectan a toda la actividad de transformación desde las materias primas hasta el producto acabado, y también condicionan negativamente las actividades posteriores de producción, instalación de material y mantenimiento de trabajo en condiciones de uso normales.

La consecuencia más relevante de una materia prima natural que se formó durante millones de año de modificaciones de la corteza terrestre y, por lo tanto, que tiene características estructurales no constantes e incontrolables, es que apenas está adaptada a producciones industriales en serie. En actividades de transformación de piedras, de hecho, la base para un proceso industrial está ausente: la certeza de rendimientos y costes, programabilidad de resultados, repetitividad de producciones con estándares de calidad homogéneos. Los mismos ensayos de producto tienden a ser más subjetivos que objetivos, y toda la actividad está confinada de forma natural a los modos artesanales, con la presencia de un hombre que sigue el material por las diferentes etapas de trabajado. Es obvio que las estructuras de producción que necesitan una vigilancia directa continua de personal están limitadas necesariamente a dimensiones pequeñas de la empresa o el departamento que puedan controlarse directamente.

Las industrias que producen máquinas y plantas para trabajar con piedras inicialmente estaban concentradas para mejorar y acelerar las actividades principales del trabajado de piedra, tal como serrado en losas con estructuras de múltiples cuchillas o con máquinas de disco de diamante para artículos fabricados de pequeño tamaño y líneas para el pulido superficial o acabado de suavizado. Como una paradoja, sin embargo, el progreso continuo llegó a las líneas de chasis y acabado y siempre la mayor velocidad de trabajado, en paralelo, tenían más y más señalados los problemas de estructura de los materiales que empeoraban los posibles rendimientos. Las mejoras y el aumento de la velocidad de trabajado de estas plantas progresivamente guiaron a la industria de transformación para aprovecharse de los mejores materiales, hasta que la propia maquinaria de transformación de fabricación industrial entendió la necesidad de favorecer técnicas de refuerzo y consolidación del bloque y de hacer disponibles líneas para reparar las losas antes de ocuparse de su acabado superficial. Ahora, finalmente, la comprobación estructural de las materias primas, que debería haber sido el objetivo principal en la búsqueda de soluciones para todo el sector de la piedra, se introdujo decenas de años después, en el sentido de dar prioridad a la ruta menos importante, las reparaciones de las losas defectuosas. Cuál es la razón para serrar losas no cohesionadas y dañadas, o incluso losas no divididas en muchos de sus extremos para después repararlas, es posible entonces resolver antes el problema o una parte del problema? Desde el punto de vista los fabricantes de máquinas y plantas para el trabajado de piedras naturales, dicha actividad, aunque paradójicamente ineficaz, sin embargo, ha permitido construir y vender líneas altamente valiosas en las que las losas se cargan individualmente, provistas en su parte trasera con una malla y recubiertas con resina en su cara visible con movimientos (también los verticales) dentro de los hornos de secado y endurecimiento de resina, en concreto líneas destinadas para aquellos que ya tienen líneas de acabado superficial bastante costosas que necesitan un suministro con altos volúmenes de producción.

Siguiendo siempre dicha filosofía, posteriormente el uso de líneas de recubrimiento con resina se ha introducido también para cerrar los microporos de la superficie del granito y también sobre losas perfectamente válidas que tenían necesidad de una malla de refuerzo posterior, solo para permitir un mejor pulido. Las líneas de recubrimiento con resina dedicadas a baldosas y pequeños formatos de mármol y granito obtenidos a partir de máquinas de corte de bloque también están disponibles, aunque de una manera más reducida. Si se hubiera seguido el objetivo principal de posibilitar que cualquier bloque se sierre en losas coherentes que pueden ser manipuladas, se habría abierto un mercado relativamente pequeño para suministrar a las plantas, reduciendo al mismo tiempo la necesidad de tener disponibles líneas de reparación de losas y afectando al rico mercado de sus plantas relacionadas. Por esta razón, el problema de consolidación de bloques ha sido negado totalmente por las industrias fabricantes de máquinas y plantas, dejando la investigación de soluciones para aquellos que sierran los bloques.

En esta dirección, la primera solución y más elemental, ampliamente extendida, ha sido desde hace años pegar, una o más caras del bloque, losas de material de piedra a lo largo de lugares perpendiculares a la siguiente dirección de serrado, de manera que unen las fracturas que se proyectan sobre una o más caras del bloque con un puente de conexión, para evitar que la fractura del bloque se abra o extienda a las losas individuales. Otra técnica proporciona el recubrimiento de una o más caras de bloque con fibra de vidrio y resinas endurecibles aplicadas con brocha o pulverizador. Otra técnica proporciona la construcción de una caja que contiene bloques compuesta por tableros de madera, para después verter dentro de la caja y alrededor del bloque algo de resinas endurecibles, con la adición de grava en los espacios vacíos para reducir el coste medio del material de relleno. En tiempos más recientes, el revestimiento del bloque completo se ha realizado insertando el bloque en una bolsa cerrada de material plástico dentro de la cual se ha creado un cierto nivel de vacío, antes de insertar las resinas endurecibles líquidas alrededor del bloque y manteniendo después este vacío hasta que las resinas se endurecen.

El fin de todas estas disposiciones es formar una estructura de contención alrededor de las losas defectuosas obtenidas a partir de las mismas. Esta contención, sin embargo, no siempre es satisfactoria con la consecuencia de que se obtienen losas serradas parcialmente rotas, divididas en conjuntos o que carecen de ángulos y partes. Cada sistema tiene sus partidarios y todos estos sistemas, obviamente, tienen como grandes partidarios a los fabricantes de líneas de reparación de losas. Se han realizado algunos estudios para un enfoque más racional del problema, y se han presentado algunas patentes para establecer los procesos de reparación de bloques adaptados para garantizar la penetración de resinas endurecibles en todas las fracturas que se comunican con el exterior del bloque. Todos estos procesos usan vacío y la diferencia de presión con la atmósfera para introducir de forma forzada... [Seguir leyendo]

Reivindicaciones:

1. Sistema (10) para tratar y consolidar con resinas endurecibles bloques de piedra (1) monolíticos o multicapa compuestos de una pluralidad de capas de piedra, que comprende:

- al menos una lámina (2) hermética a líquido y gas adaptada para formar una carcasa de contención (3) de un bloque (1) ;

- al menos una capa permeable a resina dispuesta entre dicho bloque (1) y dicha lámina (2) adaptada para crear una distancia entre dicho bloque (1) y dicha lámina (2) , a través de la cual puede fluir dicha resina;

- un autoclave (13) equipado en su interior con al menos una plataforma de soporte (11) de dicho bloque (1) envuelto en dicha capa permeable a resina y en dicha lámina (2) , caracterizado por que comprende adicionalmente:

- al menos un colector de cierre (20) que comprende un cuerpo central (5) y una cubierta (6) , estando equipado dicho colector de cierre (20) con medios de conexión adaptados para conectar un interior de dicha carcasa de contención (3) con al menos un conducto de control de presión, al menos un conducto (15) conectado a una primera bomba de vacío (21) , al menos un conducto de inserción de aire (19) dentro de dicha carcasa de contención (3) y un medio de paso sellado de al menos un conducto de suministro de resina (17) suministrado mediante los medios de almacenamiento, acondicionamiento y mezcla de resina.

2. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que dicha capa permeable está compuesta por una pluralidad de capas solapadas de una malla de fibra de vidrio, o dicha capa permeable es una lámina de canalización (4) permeable a dicha resina fabricada de material no adherente y equipada con una red (4a) de canales de intercomunicación en un lado que se apoyará sobre dicho bloque (1) y adaptada para llevar dicha resina a cualquier parte de dicho bloque (1) .

3. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que comprende, al menos, una capa de vidrio

o malla de refuerzo adaptada para situarla entre dicha lámina de canalización (4) y dicho bloque (1) para crear una estructura de refuerzo del perímetro.

4. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que comprende una pluralidad de capas espaciadoras a las que la resina no puede adherirse, que se interpondrá entre dichas capas de piedra individual de dicho bloque multicapa (1) .

5. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que dicho colector de cierre (20) está adaptado para asegurar en su interior los bordes superiores de dicha lámina (2) para definir a través de parte de un volumen interno de dicho cuerpo central (5) un tanque para dicha resina, y para realizar dicha carcasa (3) de contención hermética a líquido y gas, estando dicho borde superior de dicha lámina (2) envuelto fuera de dicho cuerpo central (5) y doblado de vuelta hacia el interior sobre el espesor de dicho cuerpo central (5) para colocar dicha cubierta (6) sobre el mismo.

6. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que dicho colector de cierre (20) está equipado con al menos un detector de nivel (8) de un nivel (25) de dicha resina, que coopera con dichos medios de almacenamiento, acondicionamiento y mezcla de resina.

7. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que dicho colector de cierre (20) está equipado con una pluralidad de espesores solapados para comprobar dicho nivel (25) de dicha resina.

8. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que dicha plataforma de soporte (11) está equipada con un carro (14a) adaptado para deslizarse a lo largo de carriles (14b) dentro de dicho autoclave (13) .

9. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que dicho autoclave (13) está equipado con al menos una brida de servicio móvil (9) para conectar dichos conductos y con aberturas selladas para pasar por dichos conductos.

10. Sistema (10) de acuerdo con la reivindicación 1, caracterizado por que un volumen interno de dicho cuerpo central (5) está adaptado para definir un tanque para dicha resina colocado por encima de dicho bloque (1) que cierra dicha lámina (2) que envuelve totalmente dicho bloque (1) .

11. Sistema (10) de acuerdo con la reivindicación 10, caracterizado por que dicho sistema, a través de dicho tanque, está adaptado para mantener dicho nivel (25) de dicha resina por encima de una parte superior que más se proyecta de una cara superior de dicho bloque (1) , de manera que la resina la envuelve completamente.

12. Sistema (10) de acuerdo con la reivindicación 10, caracterizado por que dicha carcasa de contención (3) que contiene dicho bloque (1) y dicho autoclave (13) son dos entornos diferentes y separados que están adaptados para comunicarse para mantener una presión dentro de dicha carcasa de contención (3) menor que una presión en dicho autoclave (13) para contrarrestar una presión hidrostática de dicha resina insertada en dicha carcasa de contención

(3) y presionar dicha lámina (2) contra dicho bloque (1) en cada punto de la misma.

13. Proceso para tratar y consolidar bloques de piedra natural y losas con resinas endurecibles usando un sistema (10) de acuerdo con una cualquiera de las reivindicaciones anteriores, que comprende las etapas de:

a) calentar dicho bloque monolítico (1) o dichas losas de piedra hasta una temperatura de pre-calentamiento; b) colocar sobre dicha plataforma de soporte (11) dicha lámina (2) hermética a líquido y gas, sobre la cual tiene que colocarse dicha capa de material permeable a dicha resina; c) colocar dicho bloque (1) o ensamblar dichas losas de piedra que componen dicho bloque (1) sobre dicha lámina (2) , caracterizado por que comprende las siguientes etapas: d) disponer dicha capa permeable a resina alrededor de cuatro caras verticales de dicho bloque (1) por encima de dicho bloque (1) ; e) colocar dicho conducto de suministro de resina (17) a lo largo de una cara de dicho bloque (1) ; f) elevar dicha lámina (2) hermética a líquido y gas alrededor de dichas caras verticales de dicho bloque (1) y envolver dicho borde superior sobre dicho colector de cierre (20) para crear dicha carcasa de contención (3) ; g) llevar dicha plataforma de soporte (11) dentro de dicho autoclave (13) y conectar dichos conductos a través de dicha brida de servicio móvil (9) o dichas aberturas selladas; h) hacer pasar dicho conducto de suministro de resina (17) a través de dicho medio de paso sellado de dicho colector de cierre (20) , y conectar dicho conducto (17) a dichos medios de almacenamiento, acondicionamiento y mezcla de resina; i) crear vacío en dicha carcasa de contención (3) a través de dicha bomba de vacío (21) y dicho conducto (15) ; j) inyectar dicha resina en un estado fluido que viene desde dichos medios de almacenamiento, acondicionamiento y mezcla de resina dentro de dicha carcasa de contención (3) a través de dicho conducto de suministro de resina (17) ; k) romper dicho vacío dentro de dicha carcasa de contención (3) y empezar una impregnación de dicho bloque (1) insertando aire en dicho colector de cierre (20) a través de dicho conducto de inserción de aire (19) por encima de dicho nivel (25) de dicha resina; l) comprobar un diferencial de presión en dicho autoclave (13) y en dicha carcasa de contención (13) a través de dicho conducto de control de presión y trabajar mediante válvulas controladas manualmente o válvulas accionadas mediante un medio de control automático para mantener una presión dentro de dicha carcasa de contención (3) menor que una presión dentro de dicho autoclave (13) ; m) presurizar dicho autoclave (13) a través de al menos un compresor de aire (27) ; n) crear una sobrepresión en dicho autoclave (13) ; o) aumentar una presión en dicha carcasa de contención (3) y en dicho autoclave (13) manteniendo la presión dentro de dicha carcasa de contención (3) menor que la presión dentro de dicho autoclave (13) ; p) después de haber alcanzado un nivel de presión máximo y haber dejado que la presión opere con un empuje máximo sobre dicho nivel de resina (25) para completar la impregnación, progresivamente y en paralelo disminuir la presión en dicho autoclave (13) y en dicha carcasa de contención (3) , llevando de vuelta dicha carcasa de contención (3) a presión atmosférica y manteniendo dicho diferencial de presión hasta que dicha resina se endurece o hasta que ésta gelifica; q) desconectar dichos conductos; r) extraer dicho bloque (1) de dicho autoclave (13) ; s) liberar dicho bloque (1) de dicha lámina (2) y dicha capa permeable a resina, donde no está compuesto de una lámina de malla de vidrio.

14. Proceso de acuerdo con la reivindicación 13, caracterizado por que dicha temperatura de pre-calentamiento es de aproximadamente 15-20 º C dentro de dicho bloque monolítico (1) .

15. Proceso de acuerdo con la reivindicación 13, caracterizado por que dicha temperatura de pre-calentamiento es de aproximadament.

5. 60 º C en dichas losas antes de ensamblarlas para formar dicho bloque multicapa (1) .

16. Proceso de acuerdo con la reivindicación 13, caracterizado por que dicha sobrepresión puede llevarse a valores para los que dicho autoclave (13) ha sido diseñado.

17. Proceso de acuerdo con la reivindicación 13, caracterizado por que dicho diferencial de presión es igual a al menos 100 milibares además de una presión hidrostática ejercida por dicha resina inyectada.

18. Proceso de acuerdo con la reivindicación 13, caracterizado por que comprende, durante o después de dicha etapa p) , la etapa de inserta aire caliente en dicho autoclave (13) para acelerar una solidificación de dicha resina.

19. Proceso de acuerdo con la reivindicación 13, caracterizado por que comprende, después de dicha etapa p) , la etapa de crear vacío en dicha carcasa de contención (3) , y posteriormente conectar dicha carcasa de contención (3) a una segunda bomba de vacío independiente y extraer dicho bloque (1) de dicho autoclave (13) manteniendo dicha segunda bomba de vacío activa hasta que dicha resina se endurece.

Patentes similares o relacionadas:

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Método y planta para fabricar productos cerámicos, del 13 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método para fabricar productos cerámicos (C) que comprende: un paso de alimentación para alimentar una mezcla de al menos dos polvos cerámicos […]

CILINDRO PARA APLICAR ENGOBE EN PIEZAS CERÁMICAS, del 23 de Marzo de 2020, de PERSONAS Y TECNOLOGIA, S.L.: Cilindro para aplicar engobe en piezas cerámicas. Comprende al menos un módulo individual (1a) que incluye un cuerpo anular de forma circular, un núcleo y un cuerpo […]

Línea de decoración para productos cerámicos y proceso para la decoración de productos cerámicos, del 18 de Marzo de 2020, de PROJECTA ENGINEERING S.r.l: Línea de decoración, que comprende un transportador de los productos sobre el cual aplicar el esmalte; al menos una primera máquina de esmaltado […]

Máquina de impresión de decoración, del 13 de Noviembre de 2019, de PROJECTA ENGINEERING S.r.l: Máquina decoradora digital para la decoración de productos (P), que comprende un bastidor de soporte , al menos una transportadora que comprende una cinta transportadora […]

Dispositivo y procedimiento para dispensar material sólido suelto, del 18 de Septiembre de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Aparato de fabricación de productos cerámicos para depositar de manera controlada un material sólido suelto sobre unas superficies que se van a tratar , que comprende: […]

Elemento de construcción de mampostería provisto de panel intermedio fabricado de material termoaislante y absorbente de sonido, del 4 de Septiembre de 2019, de Vinci, Salvatore: Un elemento de construcción de mampostería que comprende al menos un primer bloque y un segundo bloque de hormigón, y un panel aislante […]

Procedimiento y dispositivo para proporcionar un producto de hormigón con un material de revestimiento, del 12 de Febrero de 2019, de Omnicon GmbH: Procedimiento para proporcionar una pluralidad de productos de hormigón con un material de revestimiento, en el que durante un proceso de fabricación de productos […]