PROCESO DE REVESTIMIENTO PULVERULENTO.

Un proceso para formar un revestimiento sobre un sustrato, que incluye la etapas de:

establecer un lecho fluido de una composición de revestimiento en polvo, realizando de ese modo la carga tribostática de la composición de revestimiento en polvo, incluyendo el lecho fluido una cámara de fluidificación en la que al menos una parte es conductora, aplicar un voltaje a la parte conductora de la cámara de fluidificación, sumergir un sustrato que es eléctricamente no conductor o poco conductor de manera total o parcial en el lecho fluido, por lo cual las partículas tribostáticamente cargadas de la composición de revestimiento en polvo se adhieren a dicho sustrato, estando dicho sustrato eléctricamente aislado o conectado a tierra, sacar dicho sustrato del lecho fluido, y formar las partículas adherentes en un revestimiento continuo sobre al menos parte de dicho sustrato, realizándose el proceso sin efectos de ionización o corona en el lecho fluido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/014167.

Solicitante: AKZO NOBEL COATINGS INTERNATIONAL B.V..

Nacionalidad solicitante: Países Bajos.

Dirección: VELPERWEG 76 6824 BM ARNHEM PAISES BAJOS.

Inventor/es: KITTLE, KEVIN JEFFREY, FALCONE,MICHELE.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Diciembre de 2003.

Clasificación Internacional de Patentes:

- B05C19/02D

- B05D1/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 1/00 Procedimientos para aplicar líquidos u otras materias fluidas a las superficies (B05D 5/00, B05D 7/00 tienen prioridad). › Aplicación de materiales en partículas.

Clasificación PCT:

- B05C19/02 B05 […] › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 19/00 Aparatos especialmente adaptados para aplicar materiales en partículas a superficies. › utilizando técnicas de lecho fluidificado.

- B05D1/24 B05D 1/00 […] › Aplicación de materiales en partículas.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un proceso para la aplicación de composiciones de revestimiento en polvo a sustratos.

Los revestimientos en polvo son composiciones sólidas que son aplicadas habitualmente mediante un proceso de aplicación electrostático, en el que las partículas del revestimiento en polvo se 5 cargan electrostáticamente lo cual provoca que se adhieran a un sustrato que normalmente es metálico y está eléctricamente conectado a tierra. La carga de las partículas del revestimiento en polvo normalmente se logra mediante la interacción de las partículas con aire ionizado (carga en corona) o mediante fricción (carga triboeléctrica, tribostática o “tribo”) empleando una pistola de pulverización. Las partículas cargadas son transportadas en el aire hacia el sustrato y su depósito final se ve influido, entre otros, por 10 las líneas del campo eléctrico que se generan entre la pistola de pulverización y el sustrato.

Una desventaja del proceso de carga en corona es que existen dificultades para revestir sustratos que tengan formas complicadas, en especial los sustratos que tienen porciones hundidas, que surgen del acceso restringido de las líneas del campo eléctrico hacia el interior de los emplazamientos hundidos en el sustrato (el efecto de jaula de Faraday). El efecto de jaula de Faraday es menos evidente 15 en el caso del proceso de carga tribostático, pero este proceso tiene otros inconvenientes.

Como alternativa a los procesos de pulverización electrostática, las composiciones de revestimiento en polvo pueden aplicarse mediante procesos en los que el sustrato se precalienta (de forma típica hasta 200 ºC-400 ºC) y se sumerge en un lecho fluido de la composición de revestimiento en polvo. Las partículas del polvo que se ponen en contacto con el sustrato precalentado se funden y se 20 adhieren a la superficie del sustrato. En el caso de composiciones de revestimiento en polvo termoendurecibles, el sustrato revestido inicialmente puede someterse a más calentamiento para completar el curado del revestimiento aplicado. Este calentamiento posterior puede no ser necesario en el caso de composiciones de revestimiento en polvo termoplásticas.

Los procesos de lecho fluido eliminan el efecto de jaula de Faraday, permitiendo de ese modo 25 revestir las porciones hundidas en la pieza sustrato, y son atractivos en otros aspectos, pero se sabe que tienen la desventaja de que los revestimientos aplicados son sustancialmente más espesos que los que se obtienen mediante procesos de revestimiento electrostático.

Otra técnica de aplicación alternativa para las composiciones de revestimiento en polvo es el denominado proceso en lecho fluido electrostático, en el que el aire se ioniza mediante electrodos de 30 carga dispuestos en una cámara de fluidificación o, de modo más habitual, en una cámara de aire que se encuentra por debajo de una membrana de distribución de aire porosa. El aire ionizado carga las partículas del polvo, que adquieren un movimiento hacia arriba global como resultado de la repulsión electrostática de partículas cargadas idénticamente. El efecto es que se forma una nube de partículas del polvo cargadas por encima de la superficie del lecho fluido. El sustrato normalmente está conectado a 35 tierra y se introduce en la nube de partículas del polvo, algunas de las cuales se depositan sobre la superficie del sustrato mediante atracción electrostática. No se requiere precalentamiento del sustrato en el proceso de lecho fluido electrostático.

El proceso de lecho fluido electrostático es especialmente adecuado para revestir artículos pequeños, porque la velocidad de depósito de las partículas del polvo se reduce a medida que el artículo 40 se va retirando de la superficie del lecho cargado. Además, al igual que en el caso del proceso de lecho fluido tradicional, el polvo está confinado en un recinto y no es necesario proporcionar un equipo para reciclar y volver a mezclar el pulverizado que sobra y que no se deposita sobre el sustrato. Sin embargo, al igual que en el caso del proceso electrostático de carga en corona, existe un fuerte campo eléctrico entre los electrodos de carga y el sustrato y, como resultado, el efecto de jaula de Faraday actúa hasta 45 cierto grado y conduce a que no se depositen bien las partículas del polvo en los emplazamientos hundidos sobre el sustrato.

La presente invención proporciona un proceso para formar un revestimiento sobre un sustrato, que incluye la etapas de:

establecer un lecho fluido de una composición de revestimiento en polvo, realizando de eso 50 modo la carga tribostática de la composición de revestimiento en polvo, incluyendo el lecho fluido una cámara de fluidificación en la que al menos una parte es conductora,

aplicar un voltaje a la parte conductora de la cámara de fluidificación,

sumergir un sustrato que es eléctricamente no conductor o poco conductor de manera total o parcial en el lecho fluido, por lo cual las partículas tribostáticamente cargadas de la composición de 55

revestimiento en polvo se adhieren al sustrato, estando el sustrato eléctricamente aislado o conectado a tierra,

sacar el sustrato del lecho fluido, y

formar las partículas adherentes en un revestimiento continuo sobre al menos parte del sustrato,

realizándose el proceso sin efectos de ionización o corona en el lecho fluido. 5

El sustrato puede comprender una plancha de fibras de densidad media (MDF) o un material de plástico u otro material no conductor o poco conductor y, en principio, puede tener cualquier forma y tamaño deseados.

Además de la MDF, la madera, los productos de madera, los materiales de plástico, los materiales de plástico que incluyen aditivos eléctricamente conductores, poliamida y materiales de 10 plástico muy aislantes, por ejemplo policarbonato, proporcionan sustratos adecuados.

Los sustratos que tienen una resistencia superficial de entre 103 ohm/cuadrado, por ejemplo, y 1011 ohm/cuadrado, por ejemplo, pueden considerarse poco conductores, mientras que los sustratos que tienen una resistencia superficial mayor que 1011 ohm/cuadrado, por ejemplo, pueden considerarse no conductores. 15

Un sustrato de MDF puede tener una resistencia superficial de entre 1003 ohm/cuadrado y 1011 ohm/cuadrado, dependiendo de su contenido en humedad, de forma que una resistencia superficial de 103 ohm/cuadrado se corresponderá a un mayor contenido en humedad que una resistencia superficial de 1011 ohm/cuadrado.

La madera y los productos de madera pueden tener una resistencia superficial de entre 103 20 ohm/cuadrado y 1011 ohm/cuadrado, dependiendo del tipo de madera y de su contenido en humedad.

Los materiales de plástico que incluyen aditivos eléctricamente conductores y diversos materiales de plástico sin aditivos eléctricamente conductores pueden tener una resistencia superficial de entre 103 y 1011 ohm/cuadrado, es decir, dentro del intervalo de poca conducción, dependiendo del material y, cuando están incluidos, del aditivo o aditivos. 25

Los materiales de plástico muy aislantes que incluyen, por ejemplo, poliamida y policarbonato, pueden tener una resistencia superficial mayor que 1011 ohm/cuadrado, es decir, en el intervalo no conductor.

Además, los sustratos poco conductores pueden clasificarse en un intervalo inferior de resistencia superficial de entre 103 y 105 ohm/cuadrado, y un intervalo superior de resistencia superficial 30 ligeramente que comienza ligeramente por encima de 105 ohm/cuadrado y que se extiende hasta 1011 ohm/cuadrado. Los materiales que tienen una resistencia superficial mayor que 1011 ohm/cuadrado se consideran “aislantes”.

Por supuesto, los sustratos que pueden revestirse mediante el proceso de la invención no se restringen a polímeros. 35

La resistencia superficial del sustrato puede ser de al menos 103 ohm/cuadrado, por ejemplo:

- de entre 103 y 105 ohm/cuadrado.

- de al menos 105 ohm/cuadrado.

- de entre 105 y 1011 ohm/cuadrado.

La resistencia superficial de un sustrato aislante puede ser de al menos 1011 ohm/cuadrado. 40

Los valores de resistencia superficial indicados anteriormente se miden mediante ASTMS patrón D257-93 aplicando 2 kV.

De forma ventajosa, el sustrato se limpia de forma química o mecánica antes de la aplicación...

Reivindicaciones:

1. Un proceso para formar un revestimiento sobre un sustrato, que incluye la etapas de:

establecer un lecho fluido de una composición de revestimiento en polvo, realizando de ese modo la carga tribostática de la composición de revestimiento en polvo, incluyendo el lecho fluido una cámara de fluidificación en la que al menos una parte es conductora, 5

aplicar un voltaje a la parte conductora de la cámara de fluidificación,

sumergir un sustrato que es eléctricamente no conductor o poco conductor de manera total o parcial en el lecho fluido, por lo cual las partículas tribostáticamente cargadas de la composición de revestimiento en polvo se adhieren a dicho sustrato, estando dicho sustrato eléctricamente aislado o conectado a tierra, 10

sacar dicho sustrato del lecho fluido, y

formar las partículas adherentes en un revestimiento continuo sobre al menos parte de dicho sustrato,

realizándose el proceso sin efectos de ionización o corona en el lecho fluido.

2. Un proceso según la reivindicación 1, en el que el sustrato comprende una plancha de fibras 15 de densidad media (MDF).

3. Un proceso según la reivindicación 1 o la reivindicación 2, en el que el sustrato comprende madera.

4. Un proceso según la reivindicación 1 o la reivindicación 2, en el que el sustrato comprende un producto de madera. 20

5. Un proceso según la reivindicación 1, en el que el sustrato comprende un material de plástico.

6. Un proceso según la reivindicación 1 o la reivindicación 5, en el que el sustrato comprende un material de plástico que incluye un aditivo eléctricamente conductor.

7. Un proceso según la reivindicación 6, en el que el material de plástico comprende poliamida.

8. Un proceso según la reivindicación 1 o la reivindicación 5, en el que el sustrato comprende un 25 material de plástico muy aislante.

9. Un proceso según la reivindicación 8, en el que el material de plástico comprende policarbonato.

10. Un proceso según una cualquiera de las reivindicaciones 1 a 4, en el que la resistencia superficial del sustrato es de al menos 103 ohm/cuadrado. 30

11. Un proceso según una cualquiera de las reivindicaciones 1 a 4 o la reivindicación 10, en el que la resistencia superficial del sustrato es de 103 a 105 ohm/cuadrado.

12. Un proceso según una cualquiera de las reivindicaciones 1 a 4 o la reivindicación 10, en el que la resistencia superficial del sustrato es de al menos 105 ohm/cuadrado.

13. Un proceso según una cualquiera de las reivindicaciones 1, 5 ó 6, en el que la resistencia 35 superficial del sustrato es de 105 a 1011 ohm/cuadrado.

14. Un proceso según una cualquiera de las reivindicaciones 1 ó 7 a 9, en el que la resistencia superficial del sustrato es de al menos 1011 ohm/cuadrado.

15. Un proceso según una cualquiera de las reivindicaciones 1, 5 a 9, 13 ó 14, que incluye la etapa de calentar el material de plástico hasta una temperatura por debajo de su punto de fusión y por 40 debajo del punto de transición de la composición de revestimiento en polvo antes de sumergir el sustrato en el lecho fluido.

16. Un proceso según la reivindicación 8 o la reivindicación 9, que incluye la etapa de precargar el sustrato antes de sumergirlo en el lecho fluido.

17. Un proceso según la reivindicación 16, que incluye la etapa de igular la carga sobre el 45 sustrato antes de sumergir el sustrato en el lecho fluido.

18. Un proceso según la reivindicación 17, que incluye la etapa de calentar el sustrato hasta una temperatura por debajo de su punto de fusión para igular la carga.

19. Un proceso según la reivindicación 17 o la reivindicación 18, que incluye la etapa de humedecer la superficie del sustrato para igualar la carga.

20. Un proceso según una cualquiera de las reivindicaciones 1 a 4, en el que no hay 5 precalentamiento del sustrato antes de sumergirlo en el lecho fluido.

21. Un proceso según una cualquiera de las reivindicaciones 1 a 20, en el que se aplica un voltaje dc.

22. Un proceso según la reivindicación 21, en el que se aplica un voltaje dc positivo.

23. Un proceso según la reivindicación 21, en el que se aplica un voltaje dc negativo. 10

24. Un proceso según una cualquiera de las reivindicaciones 1 a 23, en el que dicho voltaje se aplica de forma que el gradiente máximo de potencial existente en el lecho fluido es de 29 kV/cm, 27,5, 25, 20, 15, 10, 5, 1 ó 0,05 kV/cm.

25. Un proceso según una cualquiera de las reivindicaciones 1 a 24, en el que dicho voltaje se aplica de forma que el gradiente de potencial existente en el lecho fluido es de al menos 0,1 kV/cm, o de 15 al menos 0,5 kV/cm.

26. Un proceso según una cualquiera de las reivindicaciones 1 a 25, en el que dicho voltaje se aplica de forma que el gradiente de potencial existente en el lecho fluido es de al menos 0,01 kV/cm, o de al menos 0,05 kV/cm.

27. Un proceso según una cualquiera de las reivindicaciones 1 a 26, en el que se aplica un 20 voltaje en el intervalo de 10 V a 100 kV.

28. Un proceso según la reivindicación 27, en el que se aplica un voltaje en el intervalo de 100 V a 60 kV.

29. Un proceso según la reivindicación 27 o la reivindicación 28, en el que se aplica un voltaje en el intervalo de 100 V a 30 kV. 25

30. Un proceso según una cualquiera de las reivindicaciones 27 a 29, en el que se aplica un voltaje en el intervalo de 100 V a 10 kV.

31. Un proceso según una cualquiera de las reivindicaciones 1 a 30, en el que se sumerge un sustrato que comprende un no metal.

32. Un proceso según una cualquiera de las reivindicaciones 1 a 31, en el que el sustrato se 30 sumerge con la cámara de fluidificación en una condición cargada durante un periodo de hasta 30 minutos, 20 minutos, 10 minutos, 5 minutos o 3 minutos.

33. Un proceso según una cualquiera de las reivindicaciones 1 a 32, en el que el sustrato se sumerge con la cámara de fluidificación en una condición cargada durante un periodo de al menos 10 milisegundos, 500 milisegundos o 1 segundo. 35

34. Un proceso según una cualquiera de las reivindicaciones 1 a 33, en el que se aplica un revestimiento de un espesor de hasta 500 micrómetros, o de hasta 200, 150, 100 u 80 micrómetros.

35. Un proceso según una cualquiera de las reivindicaciones 1 a 34, en el que se aplica un revestimiento de un espesor de al menos 5 micrómetros, o de al menos 10, 20, 50, 60 u 80 micrómetros.

36. Un proceso según la reivindicación 35, en el que se aplica un revestimiento de un espesor 40 en el intervalo de 20 a 50 micrómetros, de 25 a 45 micrómetros, o de 50 a 60 micrómetros.

37. Un proceso según una cualquiera de las reivindicaciones 1 a 36, que incluye agitar o someter a vibración al sustrato para retirar las partículas sueltas.

38. Un proceso según una cualquiera de las reivindicaciones 1 a 37, en el que la composición de revestimiento en polvo es un sistema termoendurecible. 45

39. Un proceso según la reivindicación 38, en el que el polímero formador de película en el componente o en cada componente del revestimiento en polvo de la composición de revestimiento en

polvo es uno o más seleccionado de resinas de poliéster carboxi-funcionales, resinas de poliéster hidroxi-funcionales, resinas epoxídicas y resinas acrílicas funcionales.

40. Un proceso según una cualquiera de las reivindicaciones 1 a 37, en el que la composición de revestimiento en polvo es un sistema termoplástico.

41. Un proceso según una cualquiera de las reivindicaciones 1 a 40, en el que la composición de 5 revestimiento en polvo incorpora, tras el mezclado, uno o más aditivos que ayudan a la fluidez.

42. Un proceso según la reivindicación 41, en el que la composición de revestimiento en polvo incorpora una combinación de alúmina e hidróxido de aluminio como aditivo que ayuda a la fluidez.

43. Un proceso según la reivindicación 42, en el que el aditivo que ayuda a la fluidez incluye sílice hidrófoba. 10

44. Un proceso según la reivindicación 42, en el que el aditivo que ayuda a la fluidez incluye una cera modificada con PTFE.

45. Un proceso según una cualquiera de las reivindicaciones 1 a 44, en el que sustancialmente todas las partículas del polvo no son mayores que 10 m.

46. Un proceso según una cualquiera de las reivindicaciones 1 a 45, en el que la composición de 15 revestimiento en polvo es una composición de baja temperatura de cocción.

47. Un proceso según una cualquiera de las reivindicaciones 1 a 46, en el que el sustrato se sumerge totalmente dentro del lecho fluido.

Patentes similares o relacionadas:

Procedimiento para la configuración de un haz estructural tridimensional, del 11 de Marzo de 2020, de B+M Textil GmbH & Co. KG: Procedimiento para la configuración de un haz tridimensional, guiándose el haz a través de una cámara de lecho fluidizado o de una nube de […]

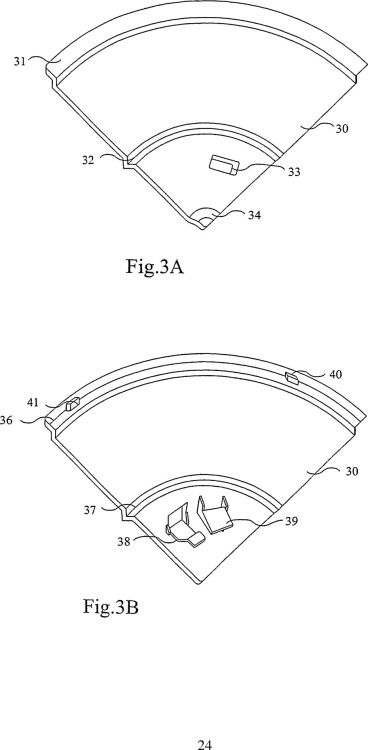

Procedimiento para la fabricación de una jaula de cojinete de rodillos, en particular para cojinetes de rodillos de grandes dimensiones, así como dispositivo para llevar a cabo el procedimiento, del 7 de Agosto de 2019, de thyssenkrupp rothe erde Germany GmbH: Procedimiento para la fabricación de una jaula de cojinete de rodillos , en particular para un cojinete de rodillos de grandes dimensiones, poniéndose a disposición una tira […]

Método para recubrir objetos, del 31 de Julio de 2019, de THE QUAKER OATS COMPANY: Método para impregnar superficies de objetos con partículas de granola que comprende

(a) aplicar un aglutinante líquido o semifluido […]

Método para recubrir objetos, del 31 de Julio de 2019, de THE QUAKER OATS COMPANY: Método para impregnar superficies de objetos con partículas de granola que comprende

(a) aplicar un aglutinante líquido o semifluido […]

Parche, del 23 de Abril de 2019, de DBV TECHNOLOGIES: Un parche cutáneo que comprende: un soporte impermeable al agua, teniendo dicho soporte al menos una primera y una segunda parte, estando […]

Procedimiento para la fabricación de una jaula de rodamiento para un rodamiento axial-radial así como rodamiento axial-radial, del 3 de Abril de 2019, de ThyssenKrupp Rothe Erde GmbH: Procedimiento para la fabricación de una jaula de rodamiento para un rodamiento con al menos una hilera de elementos rodantes , en el que se pone o se ponen […]

Hoja de limpiaparabrisas, del 11 de Junio de 2014, de ROBERT BOSCH GMBH: Procedimiento para la fabricación de una hoja de limpiaparabrisas para un limpiaparabrisas, que comprende una goma de limpieza con un labio […]

Procedimiento de tratamiento de un material polímero, dispositivo para la puesta en práctica de este procedimiento y utilización de este dispositivo en el tratamiento de cuerpos huecos, del 21 de Mayo de 2014, de INNOVATIVE SYSTEMS & TECHNOLOGIES: Procedimiento para el tratamiento de un artículo de material polímero para depositar sobre al menos una de sus caras un revestimiento con efecto barrera, […]

Composición de revestimiento en polvo para revestimiento de varillas de HP, procedimiento de revestimiento, y película de revestimiento, del 2 de Octubre de 2013, de SUMITOMO (SEI) STEEL WIRE CORP: Una composición de revestimiento en polvo para revestimiento de varillas de HP, donde la composición de revestimiento en polvo tiene una viscosidad en fundido […]