Proceso de reducción directa.

Un proceso de reducción directa para un material metalífero sólido que tiene una distribución de tamaños departícula que comprende al menos en parte partículas de tamaño micrónico,

proceso que comprende suministrar elmaterial metalífero, un material sólido carbonoso, un gas que contiene oxígeno, y un gas de fluidización a un lechofluidizado en una vasija y mantener el lecho fluidizado en una vasija, reducir al menos parcialmente el materialmetalífero en la vasija, y descargar una corriente de producto que comprende el material metalífero al menosparcialmente reducido de la vasija, y

proceso que se caracteriza por

(a) establecer y mantener una zona rica en carbono dentro del lecho fluidizado;

(b) hacer pasar el material metalífero, con inclusión del material metalífero, a lo largo de la zona rica encarbono;

(c) inyectar el gas que contiene oxígeno en la zona rica en carbono y oxidar el material metalífero, el materialsólido carbonoso y otros sólidos y gases oxidables y causar una aglomeración controlada de las partículas; y

(d) controlar la aglomeración por ajuste de las tasas de alimentación de uno cualquiera o más del materialmetalífero, el material carbonoso, la temperatura de reacción y el gas que contiene oxígeno.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/005465.

Solicitante: OUTOTEC OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: Puolikkotie 10 02230 Espoo FINLANDIA.

Inventor/es: ORTH, ANDREAS, EICHBERGER, HEINZ, PHILP,DONALD,KEITH, DRY,ROD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

- C22B5/10 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 5/00 Procesos generales de reducción aplicados a los metales. › por agentes reductores carbonosos sólidos.

- C22B5/14 C22B 5/00 […] › material fluidizado.

PDF original: ES-2442222_T3.pdf

Fragmento de la descripción:

Proceso de reducción directa.

La presente invención se refiere a un proceso de reducción directa para un material de alimentación metalífero, particularmente, aunque en absoluto con carácter exclusivo, a un proceso de reducción directa para un material de 5 alimentación que contiene hierro, tal como mineral de hierro.

La presente invención se refiere también a un proceso para reducción de un material de alimentación metalífero que comprende un proceso de reducción directa para reducción parcial de un material de alimentación metalífero en estado sólido y un proceso de fusión para fundir y reducir ulteriormente el material de alimentación metalífero parcialmente reducido a metal fundido.

Los Resúmenes de Patentes de Japón, vol. 018, Núm. 468 (C-1244) , 31 de agosto de 1994 y JP 06 145749A dan a conocer un proceso para la reducción directa de hierro de finos que comprenden partículas de tamaño micrométrico en un horno de lecho fluidizado circulante mientras se mantienen tasas de reducción estables y productividad alta. El proceso está basado en la incidencia mutua de las partículas de polvo gruesas y finas dentro del elevador, con lo cual el polvo fino colisiona con las partículas de polvo gruesas prolongando con ello el tiempo de retención del polvo fino para mejorar la eficiencia de reducción global.

La Patente U.S. 4.224.056 da a conocer un proceso de reducción directa para minerales de hierro en donde sólidos finos de mineral de hierro se hacen descender a través del lecho fluidizado de partículas finas que contienen carbono mantenidas en un reactor de tal modo que los sólidos finos de mineral de hierro pueden reducirse y simultáneamente puede producirse el gas reductor. El gas de fluidización sirve para evitar la aglomeración y

sinterización de los minerales de hierro durante el proceso de reducción.

La presente invención se completó durante el curso de un proyecto de investigación en curso realizado por la Solicitante para desarrollar la denominada tecnología "CIRCOFER" para la reducción directa de mineral de hierro.

La tecnología CIRCOFER es un proceso de reducción directa que es capaz de reducir mineral de hierro en estado sólido a una metalización de 50% o mayor.

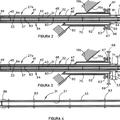

La tecnología CIRCOFER está basada en el uso de lechos fluidizados. Los materiales de alimentación principales para los lechos fluidizados son gas de fluidización, óxidos metálicos (típicamente finos de mineral de hierro) , material sólido carbonoso (típicamente carbón) y gas que contiene oxígeno (típicamente oxígeno gaseoso) . El producto principal producido en los lechos fluidizados está constituido por óxidos metálicos metalíferos, es decir óxidos metálicos que han sido reducidos al menos parcialmente.

Uno de los descubrimientos de la Solicitante en el proyecto de investigación es que es posible conducir el proceso con materiales de alimentación relativamente finos y minimizar el arrastre de unidades de hierro en una corriente de gas residual del proceso minimizando además las adherencias indiseables de materiales, tales como finos de óxidos metálicos, en las superficies expuestas del aparato de lecho fluidizado que son capaces de interrumpir el proceso. El arrastre elevado de unidades de hierro en las corrientes de gas residual y las adherencias indiseables en las superficies expuestas de los aparatos son problemas importantes para la comercialización de la tecnología CIRCOFER, particularmente con materiales de alimentación de óxidos metálicos que son relativamente quebradizos.

La Solicitante ha encontrado que es posible conseguir una aglomeración controlada de partículas y minimizar las adherencias indeseables de materiales, tales como óxidos metálicos, proporcionando una zona rica en carbono en un lecho fluidizado, haciendo pasar el material metalífero a lo largo de la zona, e inyectando oxígeno en la zona y

oxidando las partículas más pequeñas, con inclusión de partículas metalizadas más pequeñas.

De acuerdo con la presente invención, se proporciona un proceso de reducción directa para material metalífero sólido que comprende las características de la reivindicación 1.

Realizaciones preferidas de la invención son evidentes a partir de las reivindicaciones dependientes.

El proceso comprende suministrar el material metalífero, un material sólido carbonoso, un gas que contiene oxígeno,

y un gas de fluidización a un lecho fluidizado en una vasija y mantener el lecho fluidizado en la vasija, reducir al menos parcialmente el material metalífero en la vasija, y descargar de la vasija una corriente de producto que comprende el material metalífero al menos parcialmente reducido, proceso que se caracteriza por: (a) establecer y mantener una zona rica en carbono en el lecho fluidizado; (b) hacer pasar el material metalífero, con inclusión de material metalífero (término que incluye material parcialmente metalífero) , a lo largo de la zona rica en carbono; y (c)

inyectar el gas que contiene oxígeno en la zona rica en carbono y oxidar el material metalífero, el material sólido carbonoso y otros sólidos y gases oxidables causando así una aglomeración controlada de las partículas. La aglomeración se controla por ajuste de las tasas de alimentación de uno cualquiera o más del material metalífero, el material carbonoso, la temperatura de reacción y el gas que contiene oxígeno.

Debe entenderse en esta memoria que el término zona "rica en carbono" significa una región en el lecho fluidizado en la cual existe una cantidad relativamente grande de material que contiene carbono en relación con la cantidad de material metalífero que se encuentra en otras regiones del lecho fluidizado. La Solicitante no dispone de una comprensión totalmente clara en esta etapa del mecanismo o mecanismos que hacen posible que se consiga la 5 aglomeración controlada del material metalífero. No obstante, sin pretender quedar ligados por los comentarios que siguen, en el proyecto de investigación la Solicitante observó que los aglomerados que se formaban comprenden partículas más pequeñas, particularmente finos, adheridos unos a otros y a partículas mayores. La Solicitante especula que las condiciones en la zona rica en carbono, y más particularmente una zona caliente dentro de la zona rica en carbono, son tales que (a) las partículas de mineral de hierro de tamaño micrométrico parcial y 10 completamente reducidas, es decir metalizadas, reaccionan con el oxígeno y generan calor, y las partículas oxidadas resultantes se vuelven adherentes; (b) las partículas finas de carbón reaccionan con el oxígeno y se oxidan, y las cenizas resultantes se vuelven adherentes; y (c) las partículas finas de mineral de hierro se vuelven adherentes como consecuencia de su calentamiento. La Solicitante especula también que estas partículas adherentes más pequeñas se adhieren a partículas mayores que tienen una capacidad mayor de disipación de calor,

con el resultado ventajoso global de que se produce una reducción en la proporción de partículas más pequeñas en la vasija que pueden adherirse a las superficies de los aparatos y ser arrastradas de la vasija en una corriente de gas residual.

El proceso comprende preferiblemente suministrar el material metalífero en la forma de finos.

El proceso comprende preferiblemente suministrar el material metalífero con un tamaño de partícula máximo seleccionado y controlar la aglomeración de tal modo que el 90% de las partículas descargadas del proceso como corriente de producto no exceden del tamaño máximo seleccionado de la alimentación.

Preferiblemente, el proceso comprende suministrar el material metalífero con un tamaño de partícula máximo seleccionado y controlar la aglomeración de tal modo que no más de 30%, preferiblemente no más de 20%, y más preferiblemente no más de 10% en peso del peso total de las unidades de hierro descargadas del proceso es arrastrado en una corriente de gas residual del proceso.

Más preferiblemente, el proceso comprende controlar la aglomeración por ajuste de la tasa de alimentación del material carbonoso.

El proceso tiene ventajas considerables.

A modo de ejemplo, se ha pensado hasta ahora que la tecnología CIRCOFER requiere cantidades de carbono que son al menos 20-30% en peso del peso total de sólidos en un lecho fluidizado para impedir la aglomeración controlada que conduce a adherencias indeseables en las superficies expuestas de los aparatos del lecho fluidizado que interrumpe el proceso.

La Solicitante ha encontrado que es posible conducir el proceso con adherencias indiseables mínimas y con aglomeración controlada deseable con niveles... [Seguir leyendo]

Reivindicaciones:

1. Un proceso de reducción directa para un material metalífero sólido que tiene una distribución de tamaños de partícula que comprende al menos en parte partículas de tamaño micrónico, proceso que comprende suministrar el material metalífero, un material sólido carbonoso, un gas que contiene oxígeno, y un gas de fluidización a un lecho fluidizado en una vasija y mantener el lecho fluidizado en una vasija, reducir al menos parcialmente el material metalífero en la vasija, y descargar una corriente de producto que comprende el material metalífero al menos parcialmente reducido de la vasija, y

proceso que se caracteriza por

(a) establecer y mantener una zona rica en carbono dentro del lecho fluidizado;

(b) hacer pasar el material metalífero, con inclusión del material metalífero, a lo largo de la zona rica en carbono;

(c) inyectar el gas que contiene oxígeno en la zona rica en carbono y oxidar el material metalífero, el material sólido carbonoso y otros sólidos y gases oxidables y causar una aglomeración controlada de las partículas; y

(d) controlar la aglomeración por ajuste de las tasas de alimentación de uno cualquiera o más del material 15 metalífero, el material carbonoso, la temperatura de reacción y el gas que contiene oxígeno.

2. Proceso de acuerdo con la reivindicación 1, caracterizado por suministrar el material metalífero en forma de finos.

3. Proceso de acuerdo con la reivindicación 2, en el que el material metalífero se encuentra en la forma de finos de mineral de hierro, caracterizado porque los finos tienen un tamaño inferior a 6 mm.

5. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por suministrar el material metalífero con un tamaño de partícula máximo seleccionado y controlar la aglomeración de tal manera que el 90% de las partículas descargadas del proceso como corriente de producto no exceden del tamaño máximo de alimentación seleccionado.

6. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por suministrar el material metalífero con un tamaño de partícula máximo seleccionado y controlar la aglomeración de tal modo que no más del 30%, preferiblemente no más del 20%, y de modo más preferible no más del 10% en peso del peso total de las unidades de hierro descargadas del proceso se lleva a cabo en una corriente de gas residual del proceso.

8. Proceso de acuerdo con la reivindicación 7, caracterizado por inyectar el gas que contiene oxígeno de tal manera que existe un flujo descendente del gas en la vasija.

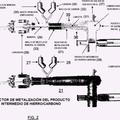

10. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por inyectar el gas que contiene oxígeno por la vía de al menos una lanza que tiene una punta de lanza con una salida posicionada en la 40 vasija interiormente a la pared lateral de la vasija en la región central de la vasija.

11. Proceso de acuerdo con la reivindicación 10, caracterizado porque la punta de la lanza está dirigida hacia abajo, de modo más preferible verticalmente hacia abajo.

12. Proceso de acuerdo con la reivindicación 10 ó 11, caracterizado porque la posición de la lanza y, más particularmente, la altura de la salida de la punta de la lanza, se determina por referencia a factores tales como la

velocidad de inyección del gas que contiene oxígeno, la presión en la vasija, la selección y cantidades de los otros materiales de alimentación a la vasija, y la densidad del lecho fluidizado.

13. Proceso de acuerdo con cualquiera de las reivindicaciones 10 a 12, caracterizado por enfriar con agua la punta de la lanza para minimizar la posibilidad de formación de adherencias en la punta de la lanza que podrían bloquear la inyección del gas que contiene oxígeno.

14. Proceso de acuerdo con cualquiera de las reivindicaciones 10 a 13, caracterizado por enfriar con agua una superficie exterior de la lanza.

15. Proceso de acuerdo con cualquiera de las reivindicaciones 10 a 14, caracterizado por inyectar el gas que contiene oxígeno a lo largo de un tubo central de la lanza.

16. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por inyectar el gas que contiene oxígeno con velocidad suficiente para formar una zona sustancialmente exenta de sólidos en la región de la salida de la punta de la lanza para minimizar la formación de adherencias que podían bloquear la inyección del gas que contiene oxígeno.

17. Proceso de acuerdo con la reivindicación 16, caracterizado porque el oxígeno se inyecta con una velocidad 10 comprendida en el intervalo d.

5. 300 m/s.

18. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por inyectar nitrógeno y/o vapor y/u otro gas de protección adecuado y proteger la región de la salida de la punta de la lanza.

19. Proceso de acuerdo con la reivindicación 18, caracterizado por inyectar el gas de protección en la vasija a una velocidad que el al menos 60% de la velocidad del gas que contiene oxígeno.

20. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por establecer zonas de reacción en un lecho fluidizado y desplazar los sólidos y el gas de fluidización en el interior del lecho de tal modo que los sólidos pasan a lo largo de las zonas de reacción.

21. Proceso de acuerdo con la reivindicación 20, caracterizado porque las zonas de reacción pueden ser contiguas.

22. Proceso de acuerdo con la reivindicación 19 ó 20, caracterizado porque una zona de reacción es la zona rica en carbono y porque la otra zona de reacción es una zona rica en metal en la cual un material metalífero, tal como mineral de hierro, se reduce en estado sólido.

23. Proceso de acuerdo con la reivindicación 22, caracterizado porque la zona rica en metal está localizada en una sección inferior del lecho fluidizado y la zona rica en carbono está localizada por encima de la zona rica en 25 metal.

24. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el lecho fluidizado comprende movimiento de sólidos hacia arriba y hacia abajo a lo largo de las zonas.

25. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por suministrar el material metalífero, el material carbonoso, el gas que contiene oxígeno, y el gas de fluidización al lecho fluidizado y

mantener el lecho fluidizado con (a) un flujo descendente del gas que contiene oxígeno, (b) un flujo ascendente de sólidos y gas de fluidización en contracorriente con el flujo descendente del gas que contiene oxígeno, y (c) un flujo descendente de sólidos por fuera del lecho ascendente de sólidos y gas de fluidización.

26. Proceso de acuerdo con la reivindicación 25, caracterizado porque los sólidos en los flujos ascendente y descendente de sólidos se calientan por el calor generado por las reacciones entre el gas que contiene oxígeno, el

material carbonoso y otros materiales oxidables (tales como CO, materias volátiles, y H2) en la zona rica en carbono, en donde los sólidos en el flujo descendente de sólidos transfieren calor a la zona rica en metal.

27. Proceso de acuerdo con la reivindicación 25 ó 26, caracterizado porque los flujos ascendente y descendente de sólidos protegen la pared lateral de la vasija del calor radiante generado por las reacciones entre el gas que contiene oxígeno y el material sólido carbonoso y otros sólidos y gases oxidables en el lecho fluidizado.

28. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el material carbonoso es carbón.

29. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el gas de fluidización comprende un gas reductor, tal como CO y H2.

30. Proceso de acuerdo con la reivindicación 29, caracterizado por seleccionar la cantidad de H2 en el gas de 45 fluidización de modo que sea al menos 15% en volumen del volumen total de CO y H2 en el gas.

31. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por descargar la corriente de producto que comprende al menos material metalífero parcialmente reducido procedente de la sección inferior de la vasija.

32. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores en el que la corriente de producto

comprende también otros sólidos, caracterizado por separar al menos una porción de los otros sólidos de la corriente de producto.

33. Proceso de acuerdo con la reivindicación 32, caracterizado por devolver al menos una porción de los otros sólidos a la vasija.

34. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por descargar una corriente de gas residual que contiene sólidos arrastrados de una sección superior de la vasija.

35. Proceso de acuerdo con la reivindicación 34, caracterizado por separar al menos una porción de los sólidos arrastrados de la corriente de gas residual.

36. Proceso de acuerdo con la reivindicación 34 ó 35, caracterizado por mantener un lecho fluidizado circulante por separación de sólidos arrastrados procedentes de la corriente del gas residual y devolver al menos una porción de los sólidos separados a la vasija.

37. Proceso de acuerdo con cualquiera de las reivindicaciones 34 a 36, caracterizado por devolver los sólidos separados del gas residual a la sección inferior del lecho fluidizado.

38. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por precalentar el material de alimentación metalífero con el gas residual procedente de la vasija.

39. Proceso de acuerdo con la reivindicación 38, caracterizado por tratar el gas residual después del paso de 15 precalentamiento y devolver al menos una porción del gas residual tratado a la vasija como el gas de fluidización.

40. Proceso de acuerdo con la reivindicación 39, caracterizado porque el tratamiento del gas residual comprende uno o más de (a) eliminación de sólidos, (b) enfriamiento, (c) eliminación de H2O; (d) eliminación de CO2,

(e) compresión, y (f) recalentamiento.

41. Proceso de acuerdo con la reivindicación 39 ó 40, caracterizado porque el tratamiento del gas residual 20 comprende retorno de los sólidos a la vasija.

42. Un proceso de acuerdo con cualquiera de las reivindicaciones anteriores con un grado de metalización mayor que 50%, caracterizado porque se opera con gas reductor en el gas de fluidización.

43. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el gas que contiene oxígeno comprende al menos 90% en volumen de oxígeno.

Patentes similares o relacionadas:

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo de inmersión de chatarra resistente al impacto, del 15 de Noviembre de 2019, de PYROTEK, INC: Un dispositivo de inmersión de chatarra que comprende una cámara superior abierta que incluye paredes laterales y de base de un material […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Briqueta compuesta y método para la fabricación de una carga de horno de fabricación de acero, del 6 de Marzo de 2019, de Exothermic Distribution Corporation: Una briqueta compuesta para su adición a la carga en un horno de fabricación de acero, comprendiendo la briqueta: una cantidad de finos de carbono; una cantidad […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]