Procedimiento para el procesamiento complejo de bauxita.

Procedimiento para el procesamiento complejo de bauxita, caracterizado porque la bauxita se muele utilizando una solución de quelato circulante;

la suspensión obtenida se calienta para extraer el hierro con formación de un quelato de hierro y una pequeña cantidad de quelato de aluminio; después de la extracción del hierro, la suspensión se divide en una fase sólida, que constituye la bauxita desideritizada enriquecida y que se procesa mediante procedimientos conocidos para obtener alúmina, y una fase líquida, que se descompone modificando dos veces el pH de la solución; luego se lleva a cabo una neutralización a un pH 7 - 8 utilizando bicarbonato de sodio circulante, produciéndose una nueva extracción de aluminio con formación de un precipitado de hidrogenocarboaluminato de sodio, que se separa de la solución; después se realiza una nueva extracción de hierro a un pH de la solución superior a 12 con precipitación de hidróxido de hierro, que se separa en forma de un concentrado de mineral de hierro comercial; la fase líquida, que constituye la lejía madre del quelato, se concentra por evaporación, se enfría y se carbonata bajo presión con dióxido de carbono gas para la cristalización de bicarbonato de sodio, que después se separa de la solución de quelato, consistiendo la solución de quelato y el bicarbonato de sodio en productos circulantes.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12004616.

Solicitante: Pleason Ventures LTD.

Nacionalidad solicitante: Chipre.

Dirección: Maryvonne Court 2nd Floor, Office 203 159 Leontiou A Street Limassol CHIPRE.

Inventor/es: WELTER,ALEXANDER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B33/26 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › Aluminosilicatos.

- C01F7/02 C01 […] › C01F COMPUESTOS DE BERILIO, MAGNESIO, ALUMINIO, CALCIO, ESTRONCIO, BARIO, RADIO, TORIO O COMPUESTOS DE LOS METALES DE LAS TIERRAS RARAS (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; sulfuros o polisulfuros de magnesio, calcio, estroncio o bario C01B 17/42; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01F 7/00 Compuestos de aluminio. › Oxido de aluminio; Hidróxido de aluminio; Aluminatos.

- C01F7/06 C01F 7/00 […] › por tratamiento de minerales aluminosos con hidróxidos alcalinos.

- C01F7/20 C01F 7/00 […] › Preparación de óxido o hidróxido de aluminio a partir de minerales aluminosos con ácidos o sales.

- C01F7/47 C01F 7/00 […] › de aluminatos.

- C22B21/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Obtención de aluminio.

- C22B3/00 C22B […] › Extracción de compuestos metálicos por vía húmeda a partir de minerales o de concentrados.

- C22B3/04 C22B […] › C22B 3/00 Extracción de compuestos metálicos por vía húmeda a partir de minerales o de concentrados. › por lixiviación (C22B 3/18 tiene prioridad).

- C22B3/22 C22B 3/00 […] › por procedimientos físicos, p. ej. por filtración, por medios magnéticos (C22B 3/26 tiene prioridad).

- C22B3/44 C22B 3/00 […] › por procedimientos químicos (C22B 3/26, C22B 3/42 tienen prioridad).

PDF original: ES-2539680_T3.pdf

Fragmento de la descripción:

Procedimiento para el procesamiento complejo de bauxita

La presente invención se refiere a la metalurgia no ferrosa, en particular al campo 5 de la producción de alúmina a partir de bauxitas. El procedimiento es especialmente eficaz en el procesamiento de bauxitas que contienen siderita.

Los componentes principales de las bauxitas son compuestos de aluminio y compuestos de hierro. En la producción de alúmina a partir de bauxitas se obtiene la proporción máxima posible de óxido de aluminio, mientras que todos los ío compuestos de hierro se desechan como escoria, pudiendo producirse en algunas instalaciones de producción de alúmina hasta un millón de toneladas de óxido de hierro al año. La separación de los compuestos de hierro en la producción de alúmina no sólo conduce a mejorar los parámetros técnicos de procedimiento de las operaciones de espesado y lavado de lodos rojos o para la sinterización del 15 material de lodo alimentado, sino también tiene una influencia sumamente positiva en el medio ambiente al prolongar la vida útil de los campos de lodo.

Son ya conocidos procedimientos para la separación del hierro tanto de bauxitas como de lodos rojos. De acuerdo con el procedimiento de Pedersen, una mezcla de bauxita y óxido de calcio se calienta en un horno de arco a una temperatura de 20 1.500°C, produciéndose arrabio y escorias de aluminio-calcio, que se someten a

un proceso hidrometalúrgico para producir alúmina (véase Ni L.P., Goldman M.M., Solenko T.V. Pererabotka vysokozelezistych boksitov - Metallurgija, M., 1979, pág. 203).

También se conoce la variante consecutiva modificada del procedimiento de 25 Bayer, esto es, la sinterización con la etapa intermedia de separación de hierro mediante fusión de lodos rojos en presencia de un agente reductor a una temperatura de 1.250 - 1.300°C según el procedimiento de Krupp-Renn bajo separación magnética de hierro, sinterización de las escorias con caliza y sosa a 1,200°C, lixiviación de la torta de sinterizado para obtener la solución de aluminato 30 de sodio y utilización del lodo para la producción de cemento (ibid., pág. 205).

También se conoce un procedimiento de calcinación magnetizante de bauxita con contenido en siderita para la degradación de la siderita y la transformación de los compuestos de hierro en compuestos magnéticos, y obtención posterior de los mismos mediante separación magnética (ibid., pág. 215).

Los procedimientos arriba indicados para la separación de hierro tanto a partir de bauxita como a partir de lodos rojos requieren etapas pirometalúrgicas previas de calcinado o fusión, lo que conduce a un aumento del coste de construcción y de explotación relacionado con las fuentes de energía y el agente reductor. Las 5 operaciones pirometalúrgicas conllevan unas importantes emisiones contaminantes.

La solución más cercana en lo que respecta a la invención reivindicada es un procedimiento para obtener aluminio y hierro a partir de minerales con contenido en aluminio (véase US-PS n° 2155919, Kl. C22B 3/10, C225 3/22, C22B 21/00, lo C22B 3/38, C22B 3/00, publicado el 24.02.2010). En dicho documento de patente se describen procesos para obtener iones de aluminio y hierro a partir de minerales con contenido en alúmina. El procedimiento de obtención a partir de los minerales consiste en lixiviar el mineral previamente calcinado utilizando ácido para la preparación del producto de lixiviación y un precipitado sólido. El producto 15 de lixiviación contiene iones aluminio y hierro en solución. El procedimiento de obtención de iones aluminio a partir de la mezcla que contiene iones hierro y aluminio consiste en obtener los iones aluminio a partir de una mezcla que contiene iones hierro y aluminio, un disolvente orgánico y un medio de extracción adecuado para producir un complejo órgano metálico de forma esencialmente 20 selectiva con estos iones hierro y aluminio que son solubles en dicho disolvente orgánico.

La desventaja de este procedimiento consiste en la necesidad de una calcinación previa del mineral y en la dificultad de recuperar el ácido durante la lixiviación, lo que requiere un alto consumo de energía y es muy contaminante.

El objetivo de la presente invención es aumentar la eficiencia del procesamiento de bauxita, incluyendo también el procesamiento de bauxitas con contenido en siderita, para la producción de alúmina y también de concentrado de mineral de hierro de uso habitual en el comercio.

El resultado técnico es la separación de los compuestos de hierro en forma de un 30 producto de uso habitual en el comercio en la primera etapa del procesamiento de la bauxita para obtener alúmina de acuerdo con el procedimiento de Bayer o de acuerdo con el procedimiento de sinterización de Bayer.

El objetivo planteado se resuelve conforme a dos variantes:

Variante 1

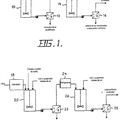

En la Fig. 1 se representa el esquema de procedimiento básico.

La bauxita se muele utilizando una solución de quelato circulante, es decir, una mezcla de sal sódica de ácido etilendiaminotetraacético y un ácido suave, por ejemplo ácido acético. Al calentar la suspensión se produce la separación de 5 hierro a partir de los compuestos ferrosos de las bauxitas, formándose un quelato de hierro:

Fe203 + 2Na2H2edta + 2CH3COOH = 2Na[Fe edta] + 2CH3COONa + 3H20 [1 ] FeC03 + Na2H2edta = Na2[Fe edta] + H20 + C02 [2]

lo Junto al quelato de hierro también se producen cantidades menores del quelato de aluminio Na[A1 edta]. Después de la separación del hierro, la suspensión se divide en una fase sólida, la bauxita desideritizada enriquecida, que se procesa posteriormente mediante cualquier procedimiento conocido para obtener alúmina, y una fase líquida, que se descompone modificando dos veces el pH de la 15 solución. La neutralización del quelato de hierro a un pH 7 - 8 se realiza con bicarbonato de sodio circulante, precipitando hidrogenocarboaluminato de sodio, que se separa de la solución.

Na[Aledta] + 4 NaHC03 = NaAI[C03i(0H)2| + Na4edta + 3C02 + H20 [3]

La nueva extracción de hierro a partir del quelato de hierro se realiza a un pH de la solución de hasta 12 con precipitación de hidróxido de hierro:

Na[Fe edta] + 3NaOH = Fe(OH)3| + Na4 edta [4]

Na2[Fe edta] + 2NaOH = Fe(OH)2| + Na4 edta [5]

Después, la suspensión se divide, en concreto en hidróxido de hierro como fase 25 sólida, que constituye el producto comercial, y en una fase líquida, la lejía madre del quelato. Después, la lejía madre del quelato se concentra por evaporación, se enfría y se carbonata con dióxido de carbono gas bajo una presión de al menos 16 bar para cristalizar en bicarbonato de sodio:

Na4edta + 2C02 + 2H20 -» Na2H2edta + 2NaHC03| [6]

CH3COONa + C02 + H20 = CH3COOH + NaCH03| [7]

Después, la suspensión se divide en una fase líquida, la solución de quelato circulante, y una fase sólida de bicarbonato de sodio. La fase sólida se divide en 2 corrientes, en concreto una corriente circulante para la neutralización y una segunda corriente que se desvía y se conduce, por ejemplo, a la sinterización de 5 la carga de alúmina.

El hidrogenocarboaluminato de sodio se calcina a una temperatura de 700 - 900°C, formándose aluminato de sodio:

NaAI[C03](0H)2 Na20 Al203 + C02t + H2Ot [8]

Después, el aluminato de sodio sólido se conduce a la producción de alúmina.

ío Variante 2

En la Fig. 2 se muestra el esquema de procedimiento básico.

La bauxita se muele utilizando una solución de quelato circulante (sal sódica de ácido etilendiaminotetraacético). Al calentar la suspensión bajo carbonatación con C02 y una presión de al menos 16 bar, se produce la separación de hierro de los 15 compuestos ferrosos de la bauxita, formándose un quelato de hierro:

Fe203 + 2Na2H2edta + 2C02 = 2Na[Fe edta] + 2NaHC03 + H20 [9]

FeC03 + Na2H2edta = Na2[Fe edta] + C02 + H20 [10]

La descomposición del quelato y la nueva separación de hierro tienen lugar de forma análoga a la variante 1.

Después de la nueva separación de hierro, la suspensión se separa, en concreto en hidróxido de hierro como fase sólida, que constituye el producto comercial, y en una fase líquida, la lejía madre del quelato. Después, la lejía madre del quelato se concentra por evaporación, se enfría y se carbonata con dióxido de carbono gas bajo presión para cristalizar el bicarbonato de sodio:

Na4edta + 2C02 + 2H20 > Na2H2edta + 2NaHC03| [11 ]

El proceso se desarrolla después según la variante 1.

El presente procedimiento asegura el procesamiento complejo de bauxita con producción de alúmina metalúrgica y materia prima de mineral de hierro acondicionado.

... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el procesamiento complejo de bauxita, caracterizado porque la bauxita se muele utilizando una solución de quelato circulante; la suspensión obtenida se calienta para extraer el hierro con formación de un

quelato de hierro y una pequeña cantidad de quelato de aluminio; después

de la extracción del hierro, la suspensión se divide en una fase sólida, que constituye la bauxita desideritizada enriquecida y que se procesa mediante procedimientos conocidos para obtener alúmina, y una fase líquida, que se descompone modificando dos veces el pH de la solución; luego se lleva a ío cabo una neutralización a un pH 7 - 8 utilizando bicarbonato de sodio

circulante, produciéndose una nueva extracción de aluminio con formación de un precipitado de hidrogenocarboaluminato de sodio, que se separa de la solución; después se realiza una nueva extracción de hierro a un pH de la solución superior a 12 con precipitación de hidróxido de hierro, que se 15 separa en forma de un concentrado de mineral de hierro comercial; la fase

líquida, que constituye la lejía madre del quelato, se concentra por evaporación, se enfría y se carbonata bajo presión con dióxido de carbono gas para la cristalización de bicarbonato de sodio, que después se separa de la solución de quelato, consistiendo la solución de quelato y el 20 bicarbonato de sodio en productos circulantes.

2. Procedimiento según la reivindicación 1, caracterizado porque la solución de quelato circulante es una mezcla de sal sódica de ácido etilendiaminotetraacético o ácido etilendiaminotetraacético y un ácido débil.

3. Procedimiento según la reivindicación 1, caracterizado porque la solución

de quelato circulante consiste en sal sódica de ácido

etilendiaminotetraacético o ácido etilendiaminotetraacético, y el calentamiento de la suspensión se lleva a cabo bajo carbonatación con CO2 bajo una presión de al menos 16 bar.

4. Procedimiento según una de las reivindicaciones 2 o 3, caracterizado

porque la temperatura de la extracción de hierro es de 100°C.

5. Procedimiento según una de las reivindicaciones 2 o 3, caracterizado porque el cambio del pH en la reextracción del hierro se realiza mediante adición dosificada de hidróxido de sodio.

g

6. Procedimiento según una de las reivindicaciones 2 o 3, caracterizado porque durante la reextracción se utiliza una solución circulante de cristal de siembra de hidróxido de hierro.

7. Procedimiento según una de las reivindicaciones 2 o 3, caracterizado

porque la presión de CO2 durante la carbonatación de la lejía madre es de

al menos 16 bar.

8. Procedimiento según una de las reivindicaciones 2 o 3, caracterizado porque el hidrogenocarboaluminato de sodio se calcina a una temperatura de 700 - 900°C con formación de aluminato de sodio, que se conduce de 10 nuevo al procedimiento de Bayer.

Patentes similares o relacionadas:

Uso de poligliceroles ramificados como agente estabilizador en el proceso bayer, del 25 de Diciembre de 2019, de NALCO COMPANY: Un método para aumentar la estabilidad del licor preñado de un proceso Bayer que comprende: i. añadir al licor preñado de un proceso Bayer un poliglicerol, en donde […]

Método para la retirada de impurezas y agua del proceso Bayer, del 20 de Noviembre de 2019, de CYTEC TECHNOLOGY CORP.: Un método de purificación de una corriente de proceso Bayer, que comprende: proporcionar una fase líquida que comprende una cantidad de extracción de […]

Membranas y métodos útiles para aplicaciones cáusticas, del 2 de Agosto de 2017, de GE OSMONICS, INC: Una matriz de polímero de condensación de polisulfonamida ramificada insoluble modificada que comprende, 1) una matriz de polímero de condensación de polisulfonamida ramificada […]

Procedimiento para la descomposición hidroquímica en frío de aluminosilicato ácido de sodio, del 3 de Diciembre de 2014, de Pleason Ventures LTD: Procedimiento para la descomposición hidroquímica fría de aluminosilicato ácido de sodio, caracterizado porque el aluminosilicato ácido de sodio se descompone […]

PROCESO PARA SEPARACION DE OXALATO Y/O SULFATO DE LAS LEJIAS BAYER, del 16 de Julio de 2010, de WORSLEY ALUMINA PTY. LIMITED: Un proceso para la separación y caustificación de oxalato de sodio y/o sulfato de sodio a partir de una lejía del proceso Bayer que contiene carbonato […]

PROCESO PARA SEPARACION DE OXALATO Y/O SULFATO DE LAS LEJIAS BAYER, del 16 de Julio de 2010, de WORSLEY ALUMINA PTY. LIMITED: Un proceso para la separación y caustificación de oxalato de sodio y/o sulfato de sodio a partir de una lejía del proceso Bayer que contiene carbonato […]

PROCEDIMIENTO MEJORADO DE PRODUCCION DE COADYUVANTE DE FILTRACION EN REFINERIAS DE ALUMINA, del 2 de Noviembre de 2009, de WORSLEY ALUMINA PTY LTD: Un procedimiento para la producción de coadyuvante de la filtración de TCA para su uso en una refinería de alúmina, incluyendo el procedimiento los pasos de: apagar […]

PROCEDIMIENTO MEJORADO DE PRODUCCION DE COADYUVANTE DE FILTRACION EN REFINERIAS DE ALUMINA, del 2 de Noviembre de 2009, de WORSLEY ALUMINA PTY LTD: Un procedimiento para la producción de coadyuvante de la filtración de TCA para su uso en una refinería de alúmina, incluyendo el procedimiento los pasos de: apagar […]

PROCEDIMIENTO PARA ELIMINAR CONTAMINANTES DE LICORES BAYER., del 1 de Abril de 2007, de QUEENSLAND ALUMINA LIMITED THE UNIVERSITY OF NEW SOUTH WALES: Un procedimiento para eliminar contaminantes orgánicos de una corriente del procedimiento Bayer de un procedimiento Bayer, incluyendo el procedimiento […]

CAUSTIFICACIÓN BAYER PERFECCIONADA, del 15 de Junio de 2011, de BHP BILLITON WORSLEY ALUMINA PTY LTD: Procedimiento para la caustificación de licores Bayer en una refinería de alúmina, incluyendo el procedimiento las etapas de: añadir un inhibidor adecuado […]