Procedimiento, utilización y dispositivo relacionados con los tubos de vaina para combustible nuclear y conjunto de combustible para un reactor nuclear de agua a presión.

Procedimiento de producción de un tubo de vaina para combustible nuclear para un reactor nuclear de agua a presión,

comprendiendo dicho procedimiento las siguientes etapas:

formar un tubo que consiste, al menos principalmente, en un componente de tubo cilíndrico (1) de una aleación a base de Zr, siendo Nb el elemento de aleación, salvo por el Zr, que presenta el mayor contenido en la aleación, siendo el contenido de Nb en porcentaje en peso entre 0, 5 y 2, 4 y en el que ningún elemento de aleación, salvo por el Zr y el Nb, en dicha aleación, presenta un contenido que supera el 0, 3 por ciento en peso, caracterizado porque, una vez formado el tubo de vaina según lo anterior, y tras posibles etapas de laminación con tratamientos térmicos entre las mismas, el tubo de vaina se recuece finalmente a una temperatura y durante un tiempo de tal manera que dicho componente de tubo (1) se recristaliza parcialmente pero no se recristaliza completamente, en el que dicho recocido final se lleva a cabo de tal manera que el grado de recristalización en dicho componente de tubo (1) es superior al 40% e inferior al 95%.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2003/001685.

Solicitante: WESTINGHOUSE ELECTRIC SWEDEN AB.

Nacionalidad solicitante: Suecia.

Dirección: 721 63 Västerås SUECIA.

Inventor/es: HALLSTADIUS, LARS, DAHLBACK, MATS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C16/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones basadas en circonio.

- C22F1/18 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › Metales de elevado punto de fusión o refractarios o aleaciones basadas en ellos.

- G21C21/02 FISICA. › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21C REACTORES NUCLEARES (reactores de fusión, reactores híbridos fisión-fusión G21B; explosivos nucleares G21J). › G21C 21/00 Aparatos o procesos especialmente adaptados para la fabricación de reactores o de piezas de éstos. › Fabricación de elementos combustibles o reproductores en el interior de conductos no activos.

- G21C3/07 G21C […] › G21C 3/00 Elementos combustibles para reactor o sus conjuntos; Empleo de sustancias especificadas para utilización como elementos combustibles para reactores. › caracterizados por el material, p. ej. aleaciones.

PDF original: ES-2377645_T3.pdf

Fragmento de la descripción:

Procedimiento, utilización y dispositivo relacionados con los tubos de vaina para combustible nuclear y conjunto de combustible para un reactor nuclear de agua a presión. 5

Antecedentes de la invención y técnica anterior La presente invención se refiere a tubos de vaina para combustible nuclear para un reactor nuclear de agua a presión. Más particularmente, la invención se refiere a los tubos de vaina de este tipo que están formados por una aleación a base de Zr que contiene Nb. La invención se refiere, entre otras cosas, a un procedimiento. Según el procedimiento, se forma un tubo que consiste, al menos principalmente, en un componente de tubo cilíndrico de una aleación a base de Zr, siendo Nb el elemento de aleación, salvo por el Zr, que presenta el mayor contenido en la aleación, siendo el contenido de Nb en porcentaje en peso entre 0, 5 y 2, 4.

La invención también se refiere a un tubo de vaina como tal, a un uso de un tubo de vaina y a un conjunto de combustible para un reactor nuclear de agua a presión que comprende tal tubo de vaina.

Los procedimientos del tipo que se describe en el primer párrafo anterior se conocen anteriormente. Con tales procedimientos, se producen por tanto tubos de vaina de aleaciones a base de Zr que contienen Nb. Por ejemplo, el documento US-A-5.648.995 describe tal procedimiento y un tubo de vaina de este tipo.

El documento EP-A-0 198 570 da a conocer un proceso para fabricar tuberías de pared delgada a partir de una aleación de zirconio-niobio que contiene desde un 1 hasta un 2, 5% en peso de niobio en forma de partículas finamente divididas dispersadas de manera homogénea, comprendiendo el proceso:

tratamiento por beta de dicho lingote de aleación;

extrusión de dicho lingote tratado por beta a una temperatura no superior a 650º C para formar una carcasa de tubo;

deformación adicional de dicha carcasa de tubo mediante procesado en frío en una pluralidad de fases de procesado en frío;

recocido de dicha carcasa de tubo, entre cada una de dichas fases de procesado en frío, a una temperatura inferior a 650º C; y recocido final de la tubería resultante a una temperatura por debajo de 600º C, para producir así una microestructura del material que presenta partículas de niobio dispersadas de manera homogénea de un tamaño inferior a aproximadamente 800 Angstrom.

Cuando se usa un tubo de vaina en un reactor nuclear, contiene combustible nuclear, habitualmente en forma de pastillas que comprende uranio enriquecido, habitualmente en forma de UO2. El tubo de vaina con su contenido constituye por tanto una varilla de combustible. Debido al entorno muy particular en el que se usan los tubos envainados, deben cumplirse diferentes requisitos.

45 Existen principalmente dos clases de reactores de agua ligera modernos: reactores de agua hirviendo (BWR) y reactores de agua a presión (PWR) . En estos tipos de reactores imperan diferentes condiciones que exigen diferentes requisitos sobre las piezas que forman parte de los reactores. En un PWR, las varillas de combustible se enfrían principalmente mediante agua en una fase líquida a alta presión. En un BWR, la presión es menor y el agua que enfría las varillas de combustible se evapora de tal manera que las varillas de combustible están rodeadas por 50 agua tanto en fase líquida como en fase de vapor. Además, los conjuntos de combustible presentan diferente construcción en un BWR y un PWR. En un tipo de BWR, las varillas de combustible en un conjunto de combustible se extienden de lado a lado entre una placa superior y una placa inferior que mantienen el conjunto de combustible unido. En un PWR, por otro lado, las varillas de combustible se sujetan habitualmente en posición con la ayuda de separadores y alcanzan totalmente la placa superior y la placa inferior.

55 Una varilla de combustible que se usa en un reactor nuclear está expuesta a altas temperaturas y presiones. A lo largo del tiempo se producen por ello fenómenos de deformación por fluencia lenta. Tal deformación por fluencia lenta debería evitarse en la medida de lo posible ya que puede tener efectos negativos. Por ejemplo, una deformación por fluencia lenta de las varillas de combustible puede tener como consecuencia que éstas presionarán 60 contra las pastillas de combustible que están situados en su interior. La radiación con neutrones a la que se expone una varilla de combustible cuando se usa también puede tener como consecuencia que la varilla de combustible tienda a crecer con el tiempo. Asimismo, tal crecimiento provocado por la radiación con neutrones puede tener efectos no deseados. Por tanto debe evitarse que el tubo de vaina crezca en gran medida. Las varillas de combustible modernas que se producen en aleaciones de zirconio adecuadas y que se someten a tratamientos 65 térmicos especiales durante la producción, a menudo presentan una tendencia relativamente baja al crecimiento

cuando se exponen a la radiación con neutrones. La tendencia al crecimiento puede reducirse, entre otras cosas, sometiendo el tubo de vaina durante la producción a un recocido de recristalización final.

Mediante una adecuada elección del material para el tubo de vaina y un procedimiento de producción adecuado, el tubo de vaina puede obtener propiedades adecuadas en cuanto a, por ejemplo, dureza y ductilidad.

En el entorno en el que se usan, los tubos de vaina pueden estar sujetos a diferentes ataques corrosivos. Estos ataques pueden proceder del exterior o del interior. Los ataques desde el interior a menudo se basan en una influencia del material del combustible nuclear que se encuentra allí, denominada interacción pastilla-vaina (PCI) . Si se forma una grieta a través del tubo de vaina (un denominado daño primario) , puede penetrar agua a través de la grieta y dispersarse por el interior del tubo. Esto puede provocar nuevos ataques corrosivos desde el interior del tubo, denominados daños secundarios. Un tubo de vaina de zirconio o aleaciones a base de zirconio también puede reaccionar con hidrógeno de tal manera que se forman hidruros en el tubo de vaina. Estos hidruros pueden formarse desde el interior del tubo, particularmente si se ha formado una grieta de tal manera que haya penetrado agua en el tubo. Estos hidruros hacen el tubo más frágil y la probabilidad de formación de grietas aumenta. Particularmente los hidruros que se extienden en una dirección radial por el tubo constituyen un riesgo aumentado de formación de grietas. Tales hidruros radiales pueden por tanto acelerar posibles daños secundarios y formaciones de grietas.

Las complicadas condiciones químicas, mecánicas y metalúrgicas que se dan en un reactor nuclear han conducido al hecho de que se ha propuesto un enorme número de sugerencias para la selección de materiales y para los procedimientos de producción de tubos envainados. Incluso pequeños cambios en la composición de las aleaciones o los parámetros de producción pueden tener una gran importancia para las propiedades del tubo de vaina.

Sumario de la invención Los tubos de vaina producidos de una aleación a base de Zr que contiene Nb parecen presentar buenas propiedades en muchos aspectos. Mediante los contenidos de aleación adecuados (por ejemplo tal como se describe en el documento mencionado anteriormente US-A-5.648.995) y mediante una adecuada elección de parámetros de producción, puede obtenerse un tubo de vaina que presenta buenas propiedades químicas, mecánicas y metalúrgicas. Sin embargo resulta evidente que también para tubos de este tipo existe un riesgo de daños.

Un objetivo de la presente invención consiste por tanto en conseguir un procedimiento de producción de un tubo de vaina, de una aleación a base de Zr que incluye entre un 0, 5 por ciento en peso y un 2, 4 por ciento en peso de Nb y que presenta una mejor resistencia frente a daños que los tubos de vaina anteriores de este tipo de aleaciones.

Estos objetos se consiguen mediante un procedimiento del tipo que se ha descrito en el primer párrafo anterior y que se define en la reivindicación 1.

Un tubo de vaina producido según este procedimiento parece presentar una buena resistencia frente a daños provocados por PCI al tiempo que el riesgo de formación de hidruros radiales es bajo. Por lo tanto, el riesgo de grietas se reduce. El tubo de vaina tiene al mismo tiempo también una alta ductilidad, una baja tasa de deformación por fluencia lenta y una baja tendencia al crecimiento provocado por la radiación con neutrones. Los objetivos... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción de un tubo de vaina para combustible nuclear para un reactor nuclear de agua a presión, comprendiendo dicho procedimiento las siguientes etapas:

formar un tubo que consiste, al menos principalmente, en un componente de tubo cilíndrico (1) de una aleación a base de Zr, siendo Nb el elemento de aleación, salvo por el Zr, que presenta el mayor contenido en la aleación, siendo el contenido de Nb en porcentaje en peso entre 0, 5 y 2, 4 y en el que ningún elemento de aleación, salvo por el Zr y el Nb, en dicha aleación, presenta un contenido que supera el 0, 3 por ciento en peso, caracterizado porque, una vez formado el tubo de vaina según lo anterior, y tras posibles etapas de laminación con tratamientos térmicos entre las mismas, el tubo de vaina se recuece finalmente a una temperatura y durante un tiempo de tal manera que dicho componente de tubo (1) se recristaliza parcialmente pero no se recristaliza completamente, en el que dicho recocido final se lleva a cabo de tal manera que el grado de recristalización en dicho componente de tubo (1) es superior al 40% e inferior al 95%.

2. Procedimiento según la reivindicación 1, en el que el recocido final se lleva a cabo a una temperatura que es inferior a 550º C.

3. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que el recocido final se lleva a cabo a 20 una temperatura que es de entre 400º C y 540º C.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que el recocido final se lleva a cabo durante de 1 h a 6 h.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que antes de dicho recocido final, el procedimiento comprende las etapas siguientes:

se forma una barra de dicha aleación a base de Zr;

esta barra se calienta a entre 900º C y 1.300º C y se templa a continuación, preferentemente en agua;

se extrude un lingote a partir de la barra tras calentamiento a entre 500º C y 900º C;

se lamina en frío el lingote para formar un tubo en por lo menos dos etapas, con tratamientos térmicos entre las 35 mismas a entre 550º C y 650º C.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que el contenido de Nb en dicha aleación es de entre 0, 8 por ciento en peso y 1, 2 por ciento en peso.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que dicha aleación contiene entre 800 ppm y 1.700 ppm de O.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que dicha aleación contiene entre 50 ppm y 600 ppm de Fe. 45

9. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que dicha aleación, además de Zr, contiene de 0, 8 por ciento en peso a 1, 2 por ciento en peso de Nb, de 50 ppm a 600 ppm de Fe, de 800 ppm a 1.700 ppm de O, menos de 250 ppm de C, menos de 150 ppm de Si, menos de 1.000 ppm de S y además de eso únicamente impurezas de un contenido que no supera el que es normalmente aceptado en Zr o aleaciones de Zr 50 para las aplicaciones en los reactores nucleares.

10. Utilización de un tubo de vaina producido según el procedimiento según cualquiera de las reivindicaciones anteriores en un conjunto de combustible para un reactor nuclear de agua a presión.

55 11. Tubo de vaina para combustible nuclear para un reactor nuclear de agua a presión, estando dicho tubo de vaina constituido por lo menos principalmente por un componente de tubo cilíndrico (1) de una aleación a base de Zr, en la que el elemento de aleación que, salvo el Zr, presenta el contenido más elevado en la aleación es el Nb, en el que el contenido de Nb en porcentaje en peso es de entre 0, 5 y 2, 4 y en el que ningún elemento de aleación, salvo el Zr y el Nb, en dicha aleación, presenta un contenido que supera 0, 3 por ciento en peso, en el que dicho componente de 60 tubo (1) se ha recocido finalmente de tal manera que presenta una estructura de tal manera que está parcialmente recristalizado pero no completamente recristalizado y en el que el grado de recristalización en dicho componente de tubo (1) es superior a 40% e inferior a 95%.

12. Tubo de vaina según la reivindicación 11, en el que el contenido de Nb en dicha aleación es de entre 0, 8 por 65 ciento en peso y 1, 2 por ciento en peso.

13. Tubo de vaina según cualquiera de las reivindicaciones 11 y 12, en el que dicha aleación contiene entre 800 ppm y 1.700 ppm de O.

14. Tubo de vaina según cualquiera de las reivindicaciones 11 a 13, en el que dicha aleación contiene entre 50 ppm 5 y 600 ppm de Fe.

15. Tubo de vaina según cualquiera de las reivindicaciones 11 a 14, en el que dicha aleación, además de Zr, contiene de 0, 8 por ciento en peso a 1, 2 por ciento en peso de Nb, de 50 ppm a 600 ppm de Fe, de 800 ppm a 1.700 ppm de O, menos de 250 ppm de C, menos de 150 ppm de Si, menos de 1.000 ppm de S y, además de eso, únicamente impurezas de un contenido que no supera el que es aceptado normalmente en Zr o aleaciones de Zr para las aplicaciones en los reactores nucleares.

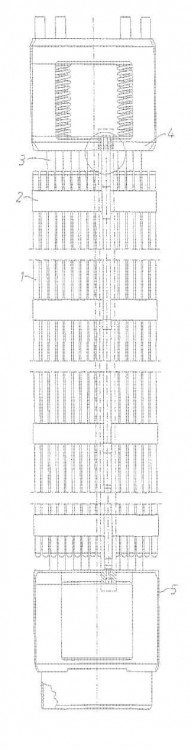

16. Conjunto de combustible para un reactor nuclear de agua a presión, que comprende:

una pluralidad de tubos de vaina (1) según cualquiera de las reivindicaciones 11-15 llenos de combustible nuclear adecuado para tales tubos de vaina (1) para un reactor nuclear de agua a presión.

17. Conjunto de combustible según la reivindicación 16, que comprende: 20 una placa superior (4) , una placa inferior (5) ,

una pluralidad de tubos de guiado (3) para varillas de control, extendiéndose dichos tubos de guiado entre la placa superior (4) y la placa inferior (5) , y una pluralidad de separadores (2) dispuestos para mantener dichos tubos de vaina (1) en posición en el conjunto de combustible y a distancias adecuadas entre sí.

Patentes similares o relacionadas:

Aleación de titanio, del 27 de Mayo de 2020, de ATI Properties LLC: Una aleación de titanio alfa-beta que comprende, en porcentajes en peso: hasta un 0,5 de oxígeno; de un 2,0 a un 7,0 de aluminio; una equivalencia de molibdeno […]

Procedimiento para fabricar componentes de TiAl forjados, del 9 de Octubre de 2019, de MTU Aero Engines AG: Procedimiento para fabricar un componente forjado de una aleación de TiAl, especialmente un álabe de turbina, en el que se habilita una pieza bruta de una aleación […]

Aleación de TiAl resistente a la fluencia, del 4 de Septiembre de 2019, de MTU Aero Engines AG: Procedimiento para fabricar un componente de una aleación de Ti-Al para aplicaciones a alta temperatura que comprende la siguiente composición química: como […]

ALEACIONES DE CIRCONIO CON RESISTENCIA A LA CORROSIÓN Y TEMPERATURA DE SERVICIO MEJORADAS PARA USAR EN EL REVESTIMIENTO DEL COMBUSTIBLE Y LAS PARTES ESTRUCTURALES DEL NÚCLEO DE UN REACTOR NUCLEAR, del 29 de Agosto de 2019, de COMISIÓN NACIONAL DE ENERGÍA ATÓMICA (CNEA): La presente invención se refiere a aleaciones de circonio (Zr) con pequeños porcentajes de niobio (Nb) y tantalio (Ta), con resistencia a la corrosión y temperatura […]

Aleaciones con memoria de forma de módulo elástico autoadaptable y ultra bajo, del 12 de Junio de 2019, de THE TEXAS A & M UNIVERSITY SYSTEM: Un procedimiento de fabricación de una aleación con memoria de forma que comprende: (a) fundir titanio (Ti) y niobio (Nb) para formar una aleación, en el que la aleación […]

Procedimiento para la fabricación de piezas de construcción de forja de TiAl, del 5 de Junio de 2019, de MTU Aero Engines AG: Procedimiento para la fabricación de piezas de construcción forjadas de aleaciones de TiAl, concretamente paletas para turbomáquinas, en […]

Forja en troquel abierto de paso dividido para aleaciones fuertes a base de níquel y titanio, sensibles a la trayectoria de tensión y difíciles de forjar, del 8 de Mayo de 2019, de ATI Properties LLC: Un método de forja de una pieza de trabajo de material metálico para iniciar refinamiento de microestructura, comprendiendo el método: forjar en prensa de troquel […]

Procedimiento de fabricación de una aleación a base de titanio para dispositivos biomédicos, del 24 de Abril de 2019, de Institut National des Sciences Appliquees de Rennes (INSA de Rennes): Procedimiento de fabricación de una aleación a base de titanio, que no contiene níquel, con propiedades superelásticas para aplicación biomédica, del tipo que incluye […]