Procedimiento para unir placas de tubos y tubos.

Procedimiento para unir placas de tubos (10) y tubos (11) en un transmisor de calor de haz de tubos con ayuda deun útil de fricción rotativo,

caracterizado por que el útil de fricción se mueve rotativamente hacia dentro del extremoabierto de un tubo (11) rodeado por la placa de tubos (10), avanzando así en la dirección axial de dicho tubo, y espresionado contra la superficie frontal (12) del tubo (11) de tal manera que el extremo del tubo y la zona de la placade tubos (10) que rodea al extremo del tubo son plastificados y establecen una unión de soldadura entre ellos.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08021848.

Solicitante: LINDE AG.

Nacionalidad solicitante: Alemania.

Dirección: KLOSTERHOFSTRASSE 1 80331 MUNCHEN ALEMANIA.

Inventor/es: WIMMER, GEORG, DOS SANTOS,JORGE, ROOS,ARNE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K101/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 101/00 Objetos fabricados por soldadura sin fusión, soldadura o corte. › Intercambiadores de calor.

- B23K20/12 B23K […] › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › siendo producido el calor por fricción; Soldadura por fricción.

- F16L41/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › Tubos de ramificación; Uniones de tubos a las paredes (F16L 39/00 tiene prioridad).

PDF original: ES-2427124_T3.pdf

Fragmento de la descripción:

Procedimiento para unir placas de tubos y tubos.

La invención concierne a un procedimiento para unir placas de tubos y tubos en un transmisor de calor de haz de tubos con ayuda de un útil de fricción rotativo.

Los transmisores de calor son dispositivos en los que se cede el calor de un medio a otro haciendo, por ejemplo, que un primer medio circule por una serie de tubos que están situados en el segundo medio y, por tanto, son también bañados por éste. Para hacer esto posible, el primer medio circula usualmente por un gran número de tubos que están encerrados dentro de una caldera o cilindro con una entrada y una salida para el segundo medio. Cuando el primer medio es, por ejemplo, agua refrigerante que se ha calentado fuertemente al refrigerar una instalación, el segundo medio puede ser, por ejemplo, aire o aceite que se emplea para fines de calentamiento en otro sitio. Los tubos por los cuales se conduce el primer medio están generalmente sujetos en placas de tubos a poca distancia uno de otro, mientras que las propias placas de tubos son soportadas por la envolvente o el cilindro del intercambiador de calor. En general, los tubos se fijan por laminación y rebordeado dentro de las placas de tubos, lo que es en general suficiente al comienzo del funcionamiento para las condiciones de funcionamiento entonces reinante. En el transcurso del funcionamiento adicional del intercambiador de calor y bajo las cargas de temperatura y de vibración así producidas se sueltan parcialmente dichas uniones y éstas ya no satisfacen entonces los requisitos de estanqueidad. La consecuencia de esto es entonces un cambio o una reparación cara con tiempos de paro correspondientes de la instalación.

Por tanto, se han soldado ya también tubos dentro de las placas de tubos por medio de un láser YAG, lo que requiere un costoso control del proceso y una complicada conducción de dicho proceso. No obstante, se ha producido en este caso una desgasificación en la costura de soldadura, lo que ha tenido como consecuencia una formación de poros. Otro inconveniente de este procedimiento de soldadura con láser consiste en que, debido a la pequeña ductilidad en la zona de la costura soldada con láser, es necesaria una profundidad de soldadura bastante grande de aproximadamente 0, 8 x el espesor del tubo. Sin embargo, esta profundidad de soldadura no puede alcanzarse con el láser YAG en todas las configuraciones. Dado que, debido a las velocidades de soldadura necesarias y a los estrechos radios de las geometrías subyacentes, no se puede trabajar con un material aditivo, no se podrá lugar en un tiempo previsible un resultado satisfactorio con el procedimiento de soldadura con láser YAG.

Otro procedimiento de soldadura conocido es el procedimiento MIG con el que se puede lograr un aspecto ópticamente bueno de las costuras soldadas. Sin embargo, debido a la compleja conducción del calor se producen una y otra vez fisuras de tensión que llegan hasta muy poco por debajo de la superficie de la costura MIG y que perjudican a la integridad de la construcción. En general, las pieles de óxido de alto punto de fusión presentes sobre la pieza de trabajo de aluminio son un obstáculo para los procedimientos de soldadura por fusión, ya que éstas se tienen que fundir primeramente hasta que pueda lograrse una unión satisfactoria. La diferencia en la temperatura de fusión del aluminio con aproximadamente 660ºC y los óxidos con aproximadamente 2050ºC hacen necesaria una fusión de los óxidos que, en caso contrario, pueden actuar como barreras contra la difusión e impedir una soldadura. Sin embargo, las altas energías necesarias para ello tienen una influencia negativa sobre los constituyentes de aleación de más bajo punto de fusión de los materiales que se deben soldar. Como consecuencia, se producen desconsolidaciones o reendurecimientos en la zona de la costura.

Se conoce por el documento DD 205 357 un procedimiento para producir una unión de soldadura por fricción en el que se fabrican, por ejemplo, placas de tubos para intercambiadores de calor. A este fin, se inmovilizan firmemente las partes que se deben unir y se calientan y sueldan éstas en la zona de la costura a soldar con ayuda de un anillo de fricción rotativo que genera el calor de soldadura. El anillo de fricción empleado en este caso sirve como material aditivo y puede estar configurado con un corte transversal diferente de conformidad con la tarea de soldadura que se deba realizar. Por tanto, se consume el anillo de fricción como parte del útil de fricción.

Se conoce por el documento US 2007/0138237 un procedimiento para soldar los extremos de tubos de intercambiador de calor en placas de tubos, en el que unos útiles de fricción de formas diferentes actúan sobre los extremos de los tubos y sueldan éstos mediante calentamiento. En una forma de realización el útil de fricción cilíndrico tiene para ello el mismo diámetro que el tubo que se debe soldar. En otra forma de realización el diámetro del útil de fricción es más pequeño que el diámetro del útil que se debe soldar, pero mayor que el diámetro interior de éste. En otras formas de realización adicionales el lado frontal del útil de fricción cilíndrico tiene unos perfilados con los cuales se contacta el tubo.

En el documento CH 318030 se revela una unión de soldadura de un tubo con una placa de tubos perforada para recibir el tubo. La invención se caracteriza por que la costura de soldadura de forma anular está dispuesta en una artesa de la placa de tubos concéntrica con el taladro – cuyo diámetro es mayor que el diámetro del taladro y cuyo suelo queda enrasado con la superficie frontal del tubo – y une la superficie frontal del tubo con la superficie de la artesa situada fuera del taladro.

El cometido de la invención consiste en crear un procedimiento mejorado con respecto al estado de la técnica para unir placas de tubos y tubos en un transmisor de calor de haz de tubos y un útil de fricción adecuado para el mismo.

Para resolver este problema sirve el procedimiento de la clase citada al principio, el cual se caracteriza por que el útil de fricción se mueve girando hacia dentro del extremo abierto de un tubo rodeado por la placa de tubos, avanzando así en la dirección axial de dicho tubo, y es presionado contra la superficie frontal del tubo de tal manera que el extremo del tubo y la zona de la placa de tubos que rodea al extremo del tubo sean plastificados y establezcan entre ellos una unión de soldadura.

El útil de fricción para realizar el procedimiento se caracteriza por un vástago que presenta en su extremo libre no previsto para sujetarlo una espiga de fricción cilíndrica que no se consume durante la soldadura de fricción, y por un collarín adyacente a la espiga de fricción, con un diámetro exterior mayor que el de la espiga de fricción y con un hombro que forma la transición del collarín a la espiga de fricción.

Según la invención, se produce primeramente un útil de fricción de una forma especial para el respectivo caso de aplicación y se le provee de un perfilado que está adaptado al respectivo emparejamiento de materiales. El útil de fricción se mueve entonces con su espiga de fricción cilíndrica hacia dentro de un extremo de tubo libre y es puesto en rotación rápida, tal como es usual para la soldadura por removido y fricción y, por tanto, es conocido para el experto. Mediante un movimiento adicional de la espiga de fricción hacia dentro del extremo de tubo libre, no representado, un hombro provisto de perfilados entra finalmente en contacto con el extremo libre del tubo y genera entonces una cantidad tan alta de calor de fricción que el extremo libre del tubo y la zona circundante de la placa de tubos son plastificados y establecen una unión circular entre ellos.

Se explica seguidamente la invención con más detalle ayudándose de un dibujo; muestran:

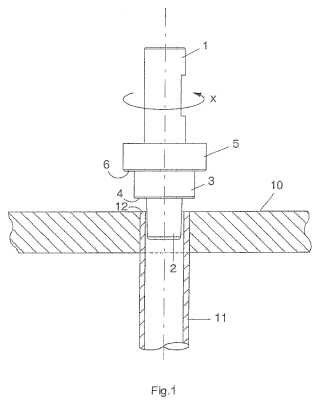

La figura 1, un fragmento de una placa de tubos con un tubo y un útil de fricción inserto en el extremo del tubo;

La figura 2, una representación en perspectiva del útil de fricción de la figura 1; y

La figura 3, una vista frontal del útil de fricción de la figura 2 tomada en la dirección de la flecha A.

La figura 1 muestra un fragmento de una placa de tubos 10 en la que está inserto y sujeto un tubo 11 con una ligera proyección sobresaliente hacia arriba. En el extremo libre del tubo 11 se inserta un útil de fricción que presenta en el extremo superior un vástago 1 para sujetarlo en el husillo de soldadura de una máquina de soldadura por removido y fricción, no representada. En el extremo inferior opuesto está prevista una espiga de fricción cilíndrica 2 que se mueve, en funcionamiento, hacia dentro del extremo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para unir placas de tubos (10) y tubos (11) en un transmisor de calor de haz de tubos con ayuda de un útil de fricción rotativo, caracterizado por que el útil de fricción se mueve rotativamente hacia dentro del extremo abierto de un tubo (11) rodeado por la placa de tubos (10) , avanzando así en la dirección axial de dicho tubo, y es presionado contra la superficie frontal (12) del tubo (11) de tal manera que el extremo del tubo y la zona de la placa de tubos (10) que rodea al extremo del tubo son plastificados y establecen una unión de soldadura entre ellos.

2. Procedimiento según la reivindicación 1, caracterizado por que se emplea un útil de fricción definido por un vástago (1) , que presenta en su extremo libre no previsto para sujetarlo una espiga de fricción cilíndrica (2) que no se consume durante la soldadura por fricción, y por un collarín (3) adyacente a la espiga de fricción (2) , con un diámetro exterior mayor que el de la espiga de fricción (2) y con un hombro (4) que forma la transición del collarín (3) a la espiga de fricción (2) .

3. Procedimiento según la reivindicación 2, caracterizado por que el hombro (4) del collarín (3) del útil de fricción empleado está provisto de al menos un perfilado (7) .

4. Procedimiento según la reivindicación 3, caracterizado por que el perfilado (7) del hombro (4) del útil de fricción 15 empleado es cóncavo, visto desde la espiga de fricción (2) .

5. Procedimiento según la reivindicación 4, caracterizado por que el perfilado (7) del hombro (4) del útil de fricción empleado es de corte transversal semicircular, rectangular o triangular.

6. Procedimiento para fabricar un transmisor de calor de haz de tubos, caracterizado por que se unen placas de tubos (10) y tubos (11) por medio de un procedimiento según la reivindicación 1.

Patentes similares o relacionadas:

Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, del 8 de Julio de 2020, de EJOT GMBH & CO. KG: Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, […]

Cabezal de soldadura por fricción agitación con unos órganos de acoplamiento y por lo menos un elemento elástico, del 8 de Abril de 2020, de Ecole Normale Superieure De Rennes: Cabezal de soldadura por fricción agitación, destinado a ser fijado sobre una máquina para realizar una soldadura por fricción agitación […]

Aleación resistente al calor y método de fabricación de la misma, del 26 de Febrero de 2020, de A.L.M.T. CORP: Una aleación resistente al calor caracterizada por consistir en una primera fase que es una fase de metal de W, una segunda fase de Mo5SiB2, y una tercera fase de carbonitruro […]

Aparato y método de soldadura por fricción, del 5 de Febrero de 2020, de THE BOEING COMPANY: Un aparato de soldadura por fricción que comprende: un alojamiento de husillo ; una herramienta de pasador concéntrica con un eje […]

Dispositivo de soldadura por presión y procedimiento de soldadura por presión, del 1 de Enero de 2020, de KUKA Deutschland GmbH: Dispositivo de soldadura por presión con un dispositivo de plastificación y un dispositivo de recalcado así como también alojamientos para componentes […]

Método para unir dos piezas mediante soldadura por fricción-agitación, del 20 de Noviembre de 2019, de RUAG Aerospace Structures GmbH: Un método para unir dos piezas mediante soldadura por fricción-agitación, comprendiendo el método las etapas de: proporcionar una primera […]

Procedimiento para fabricar un elemento de conexión eléctrico, del 13 de Noviembre de 2019, de AUTO-KABEL MANAGEMENT GMBH: Procedimiento para fabricar un elemento de conexión eléctrico , que comnprende - proporcionar una primera pieza plana de un sustrato […]

Dispositivo para la unión de componentes, especialmente mediante perforación directa, en especial perforación de agujeros de flujo o mediante soldadura por fricción, así como procedimiento para la unión de componentes, especialmente mediante atornillado directo o soldadura por fricción, del 30 de Octubre de 2019, de DEPRAG Schulz GmbH u. Co: Dispositivo para la unión de componentes , especialmente mediante perforación directa, en especial perforación de agujeros de flujo, o también mediante soldadura […]