Procedimiento de soldadura láser y piezas formadas con dicho procedimiento.

Procedimiento para la soldadura láser de dos partes constructivas de material sintético (A,

B) puestas en contactoen por lo menos la región de la unión,

en donde la parte constructiva (B) alejada con respecto a la radiación láser consiste en una matriz de materialsintético con una pigmentación blanca de por lo menos el 0,5% en peso y de a lo sumo el 20% en peso, yen donde la parte constructiva (A) orientada hacia la radiación láser, a través de la cual penetra el rayo láserdurante la soldadura, presenta una matriz de material sintético con una pigmentación blanca,en donde para la soldadura se emplea una longitud de onda de rayo láser en el intervalo de 1.200-2.200 nm,en donde

1para una pigmentación blanca de la parte constructiva (A) orientada hacia la radiación de láser, expresada enporcentaje en peso, el producto de la trayectoria (1) del rayo láser a través de la parte constructiva (A) orientadahacia el rayo láser en mm, y la pigmentación blanca expresada en porcentaje en peso es inferior a 1,25, y endonde la trayectoria (1) del rayo láser a través de la parte constructiva (A) orientada hacia la radiación de láser esde a lo sumo 1 mm.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11174853.

Solicitante: EMS-PATENT AG.

Nacionalidad solicitante: Suiza.

Dirección: VÍA INNOVATIVA 1 7013 DOMAT/EMS SUIZA.

Inventor/es: Lamberts,Nikolai, CAVIEZEL,HEINZ, BUTZKE,JENS, WÜRTHNER,STEFAN, DÜBON,PIERRE, BERTRAM,SABINE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Rayos láser.

PDF original: ES-2436190_T3.pdf

Fragmento de la descripción:

Procedimiento de soldadura láser y piezas formadas con dicho procedimiento

CAMPO TÉCNICO

La presente invención se refiere a un procedimiento para la soldadura láser de partes constructivas termoplásticas, en especial de partes constructivas provistas de pigmentos blancos. Además, se refiere a objetos esencialmente blancos que han sido ensambladas entre sí por medio de soldadura láser de piezas formadas.

ESTADO DE LA TÉCNICA

En comparación con otras técnicas de unión para materiales sintéticos, la soldadura láser ofrece una serie de ventajas tales como, por ejemplo, una menor carga mecánica y una carga térmica localmente delimitada sobre las piezas formadas por unir y una elevada capacidad de adaptación en cuanto a la geometría de la costura de soldadura. En principio, la pieza formada orientada hacia el láser debe ser permeable a la radiación de láser, mientras que la otra pieza formada debe absorber esta radiación con una reducida profundidad de penetración cerca de la superficie y fundirse o derretirse en el lugar donde se introduce la radiación. Gracias a la transferencia de calor, se funde seguidamente la pieza formada en la superficie de contacto que también es permeable a la radiación, y después del enfriamiento se origina una unión firme, en la cual existe una cierta continuidad entre los materiales en contacto.

En el estado de la técnica puede encontrarse una serie de ejemplos de soldaduras láser de piezas formadas de material sintético en diversas combinaciones de colores. En el artículo "Laser-Kunstoffschweissen in allen Farben” de Böhm et al., publicado en 2004 en la Edición 23 de “Technischer Rundschau” (Swiss Professional Media AG, Waben, Suiza) , se sabe que, debido a las excelentes propiedades de absorción del hollín en calidad de pigmento de color negro usual, la combinación de piezas formadas transparentes/negras es sumamente adecuada para la soldadura láser. Además, en dicho artículo se presentan también aditivos con una elevada capacidad de absorción de NIR que, debido a su reducido color propio, son adecuados para su utilización con tonalidades de color transparentes. Así, del estado de la técnica se conoce la adición de reforzadores de absorción de NIR en composiciones poliméricas. En el documento US-A-2009/0130451, se presenta, por ejemplo, una composición polimérica especial soldable mediante rayos láser que contiene, por ejemplo, hexaboruro de lantano u óxido de cesio-wolframio como reforzador de la absorción de NIR. Se señala específicamente que sin la adición de estos aditivos que absorben en NIR no es posible obtener una composición soldable mediante rayos láser, tampoco en presencia de pigmentos. Del documento no puede derivarse en qué medida el grado de blancura es influido por el aditivo en esta coloración blanca.

Además de los elevados costos para los aditivos descritos, también es desventajosa la complicación técnica asociada con su empleo. Por otra parte, la impresión de blancura experimenta una influencia negativa debido al color propio del aditivo.

El documento WO-A-02/055287 divulga un procedimiento especial de soldadura láser para materiales sintéticos, que prevé otra pieza formada entre ambas piezas formadas a ser unidas entre sí. Esta pieza formada adicional contiene una capa con aditivos absorbentes y se funde al menos parcialmente por la radiación de láser. Después de enfriada la masa fundida se origina una unión entre las piezas formadas a ser unidas entre sí.

El documento US-A-2010/01301022 divulga un procedimiento en el que sobre un primer sustrato se aplica inicialmente un colorante que absorbe la radiación láser. Después de la puesta en contacto del primer sustrato con un segundo sustrato, es posible unir entre sí estos sustratos debido a las propiedades absorbentes del colorante aplicado mediante soldadura láser.

La combinación de colores blanco/blanco, no menos interesante para el consumidor, presenta un desafío especial. El elevado índice de refracción de los pigmentos blancos tales como, por ejemplo, el dióxido de titanio, ocasiona una elevada dispersión de la luz del láser. Por lo tanto, solamente una reducida parte o ninguna parte en absoluto de la radiación introducida en los componentes del ensamble absorbentes puede ser convertida en la energía térmica necesaria. Por las razones mencionadas, el documento WO-A-2009/000252 señala que el dióxido de titanio como agente de blanqueo es esencialmente inadecuado para ser utilizado en el procedimiento de ensamble basado en láser.

Por lo tanto, es un hecho que las partes constructivos provistas de una pigmentación blanca, la que realmente es percibida también como ópticamente blanca, en la práctica no son suficientemente permeables para la soldadura láser con la utilización de la tecnología láser usual. En el caso de la longitud de onda de láser utilizada de 980 nm, esta permeabilidad insuficiente de dichas partes constructivas tiene como consecuencia que el láser no puede penetrar en absoluto a través de la parte constructiva super y acente y pueda llegar hasta el lugar de la unión, y esto por lo general tiene como resultado que la luz láser se convierte sobre la superficie sobre la parte constructiva subyacente y allí conduce a una fusión que modifica la superficie, y frecuentemente aún a una coloración negra, es decir a una descomposición del material polimérico.

EXPOSICIÓN DE LA INVENCIÓN

Uno de los objetivos de la presente invención consiste, entre otros, en poner a disposición un procedimiento para la soldadura láser de partes constructivas termoplásticas, a saber, de partes constructivas provistas de pigmentos blancos.

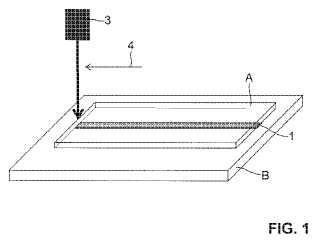

En términos concretos, se propone un procedimiento para la soldadura láser de por lo menos dos partes constructivas de material sintético puestas en contacto en la región de la unión, que en lo que sigue reciben la denominación de parte constructiva A y de parte constructiva B, en donde la parte constructiva A está orientada hacia el rayo láser y es atravesada por este durante el proceso de soldadura, y la parte constructiva B está alejada con respecto al rayo láser.

En este caso, la parte constructiva (B) alejada con respecto a la radiación láser consiste en una matriz de material sintético con una pigmentación blanca de por lo menos el 0, 5% en peso, preferentemente de por lo menos el 1, 5% el peso, preferentemente por lo menos el 3, 5% en peso, y más preferentemente aún de por lo menos el 5% en peso y a lo sumo del 20% en peso, preferentemente de a lo sumo el 15% en peso, y la parte constructiva (A) orientada hacia la radiación láser, la cual es atravesada por el rayo láser durante la soldadura, presenta una matriz de material sintético con una pigmentación blanca. En este caso, de acuerdo con la invención, para la soldadura se emplea una longitud de onda láser en el intervalo de 1.200-2.000 nm. Se trabaja preferentemente en el intervalo de longitudes de onda de 1.400 a 2.000 nm, y de manera especialmente preferente de 1.440 a 1.500 nm, y más preferentemente aún entre 1.440 -1.500 o 1910-1970. A diferencia de los procedimientos de acuerdo con el estado de la técnica, en donde para los procesos de este tipo se emplea una longitud de onda de normalmente 980 nm, se comprueba que, con las longitudes de onda más elevadas, es posible lograr de manera imprevista un proceso de soldadura exitoso aun cuando hay una pigmentación blanca de la parte constructiva (B) . Cabría prever que la parte constructiva (B) , aun cuando la parte constructiva (A) consista de un material no pigmentado, sería dañada en la superficie por pigmentación blanca sometida a la acción de radiación láser, y que no se garantizaría una fusión suficiente para una unión por soldadura. También es imprevisto que aún cuando la parte constructiva (A) esta pigmentada sería posible llevar a cabo el procedimiento. Al respecto, el proceso debe llevarse a cabo en las siguientes condiciones o medidas para satisfacer de forma simultánea:

1) la trayectoria (1) del rayo láser a través de la parte constructiva orientada (A) puede ser a lo sumo de 1 mm;

2) en caso de una pigmentación blanca de la parte constructiva (A) , expresada en porcentaje en peso, es necesario que el producto de la trayectoria (1) del rayo láser multiplicada por la parte constructiva orientada (A) y la pigmentación blanca expresada en porcentaje de peso sea inferior a 1, 25.

Dicho en otras palabras, aun cuando la parte constructiva (A) orientada hacia la radiación de láser esta pigmentada, es posible llevar a cabo el proceso de manera exitosa. Sin embargo, en este caso, la condición es que la pigmentación de la parte constructiva (A) orientada hacia la radiación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la soldadura láser de dos partes constructivas de material sintético (A, B) puestas en contacto en por lo menos la región de la unión,

en donde la parte constructiva (B) alejada con respecto a la radiación láser consiste en una matriz de material 5 sintético con una pigmentación blanca de por lo menos el 0, 5% en peso y de a lo sumo el 20% en peso, y

en donde la parte constructiva (A) orientada hacia la radiación láser, a través de la cual penetra el rayo láser durante la soldadura, presenta una matriz de material sintético con una pigmentación blanca,

en donde para la soldadura se emplea una longitud de onda de rayo láser en el intervalo de 1.200-2.200 nm,

en donde para una pigmentación blanca de la parte constructiva (A) orientada hacia la radiación de láser, expresada en porcentaje en peso, el producto de la trayectoria (1) del rayo láser a través de la parte constructiva (A) orientada hacia el rayo láser en mm, y la pigmentación blanca expresada en porcentaje en peso es inferior a 1, 25, y en donde la trayectoria (1) del rayo láser a través de la parte constructiva (A) orientada hacia la radiación de láser es de a lo sumo 1 mm.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la trayectoria del rayo láser a través de la parte constructiva (A) orientada hacia la radiación láser es de a lo sumo 7 mm, preferentemente de a lo sumo 5 mm, y de manera más preferente aún, de a lo sumo 3 mm.

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la parte constructiva (A) orientada hacia la radiación láser presenta una pigmentación blanca y porque el producto de la trayectoria (1) en mm y de la 20 pigmentación blanca en porcentaje en peso es inferior a 1, preferentemente en el intervalo de 0, 2 – 0, 8.

4. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque tanto la parte constructiva (A) orientada hacia la radiación láser como también la parte constructiva (B) alejada con respecto a la de láser se hallan esencialmente libres, preferentemente completamente libres de aditivos que son absorbentes de láser en el intervalo NIR, porque el lugar de la unión no recibe tratamiento preliminar con un aditivo que absorbe en el intervalo de NIR y no se coloca ninguna otra parte constructiva que contenga un aditivo que absorbe en el intervalo NIR entre la parte constructiva (A) orientada hacia la radiación láser y la parte constructiva (B) alejada con respecto a la radiación láser.

5. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque durante la ejecución del procedimiento el rayo láser está enfocado sobre la zona de unión, y/o porque se emplea un láser

con una potencia de 2 a 500 W, preferentemente de 5 a 200 W con una velocidad de avance en el intervalo de 100 a 7.000 mm/min, en donde la energia por tramo se halla en el intervalo de 0, 0005 J/mm a 0, 05 J/mm, preferentemente en un intervalo de 0, 0007 a 0, 04 J/mm, y de manera especialmente preferente en el intervalo de 0, 0009 a 0, 01 J/mm.

6. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque durante el

proceso las partes constructivas son presionadas entre sí con una presión de apriete en el intervalo de 1 a 10 bar, preferentemente en el intervalo de 2 a 5 bar.

7. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la parte constructiva (B) alejada presenta una pigmentación blanca de por lo menos el 1% en peso, o de por lo menos el 1, 5% en peso, o de por lo menos el 3, 5% en peso, preferentemente de por lo menos el 5% en peso, y de a lo sumo el 15% en peso.

8. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la parte constructiva (A) orientada, cuando se elabora en una pieza formada de superficie lisa, presenta un efecto de color en el sistema CIE LAB, en donde L* es > 80, preferentemente L*> 90, más preferentemente L* > 95, y/o el valor de a* o bien independientemente de ello el valor de b* es en cada caso preferentemente < 10,

preferentemente < 5, en especial preferentemente < 3 y/o la parte constructiva (B) alejada, cuando se elabora en una pieza formada de superficie lisa, presenta un efecto de color en el sistema LAB, en el que L* es > 90, preferentemente L* > 95 y más preferentemente aun L* > 96.

9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque por lo menos una de las partes constructivas (A, B) está hecha a base de un polímero termoplástico seleccionado del siguiente 50 grupo: resinas acetal; polímeros de cristal líquido, poliacrilatos, polimetacrilatos, polímeros olefínicos, poliamidas; elastómeros de poliamida, en especial poliesteramidas, polieteramidas y polieteresteramidas, poliamidimidas, poliariláter, que contiene polifeniléter; policarbonatos, polieterimidas, poliimidas, polietersulfonas, poliésterpolicarbonatos, poliéter, polixietileno, poliestireno, polisulfonas, polímeros vinílicos como cloruro de polivinilo

y acetato de polivinilo, o mezclas de uno o más de estos materiales, eligiéndose la base preferentemente del grupo que consiste en poliamida, policarbonato, PMMA.

10. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque por lo menos una de las partes constructivas (A, B) , preferentemente ambas partes constructivas (A, B) está hecha a base de una poliamida termoplástica de diaminas alifáticas inclusive cicloalifáticas y ácidos dicarboxílicos aromáticos y/o alifáticos o de lactamas, en especial preferentemente de una homo-o copoliamida formada a partir de diaminas C6-C17 cicloalifáticas y/o diaminas C4-C12 alifáticas con ácidos dicarboxílicos C4-C20 alifáticos y/o ácidos dicarboxílicos aromáticos, en especial y preferentemente ácido succínico, ácido glutárico, ácido adípico, ácido pimélico, ácido subérico, ácido azelaico, ácido sebácico, diácido undecanoico, diácido dodecanoico, ácido brasílico, diácido tetradecanoico, diácido pentadecanoico, diácido hexadecanoico, diácido heptadecanoico, diácido octadecanoico, diácido nonadecanoico, ácido 1, 4-ciclohexandicarboxílico, ácidos naftalendicarboxílicos, ácido tereftálico y ácido isoftálico, de manera especialmente preferente en combinación con una diamina seleccionada del grupo: hexametilendiamina, heptametilendiamina, octametilendiamina, nonametilendiamina, decametilendiamina, undecanmetilendiamina, dodecanmetilendiamina, trimetilhexametilendiamina, 2-metil-1, 5pentadiamina, isoforondiamina, norbornandiamina, 1, 3-bis (aminometil) ciclohexano, MACM, MXD, PACM, PXD y TMACM.

11. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la pigmentación blanca de la parte constructiva (B) y de la parte constructiva (A) se ajusta en base a por lo menos un pigmento blanco que no absorbe en NIR, preferentemente seleccionado del siguiente grupo: óxido de aluminio (Al2O3) ; sulfato de bario (BaSO4) ; carbonato de plomo (PbCO3) ; carbonato de calcio (CaCO3) ; carbonato de magnesio (MgCO3) ; dióxido de titanio (TiO2) ; titanatos tales como por ejemplo titanato de bario (BaTiO3) , óxido de zinc (ZnO) ; sulfuro de cinc (ZnS) ; mica, creta o tiza, litopona, dióxido de silicio; silicatos como por ejemplo silicato de aluminio o silicato de sodio; talco, variantes dotadas de metal o recubiertas de los materiales mencionadas o combinaciones que contienen por lo menos uno de los materiales mencionados, en donde para la pigmentación blanca se emplea de manera especialmente preferente esencialmente o exclusivamente dióxido de titanio, de manera especialmente preferente en su forma de rutilo.

12. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la costura de soldadura resultante presenta una resistencia de soldadura de por lo menos 5 N/mm2, preferentemente de por lo menos 10 N/mm2, más en especial de por lo menos 15 N/mm2, o por lo menos 20 N/mm2.

13. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el láser utilizado trabaja en un intervalo de 1.400 a 2.000 nm, preferentemente de 1.440 a 1.500 nm, de manera especialmente preferente en el intervalo de 1.440 a 1.500 nm y de 1.910 a 1.970 nm.

14. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la parte constructiva (A) orientada a través de la cual penetra el rayo láser, y/o la parte constructiva alejada (B) , presenta una matriz de material sintético transparente, en donde preferentemente la matriz en estado no pigmentado presenta una transmisión de la luz de por lo menos el 80%, en especial de manera preferente de por lo menos el 90%, cuando el polímero que forma la matriz de material sintético, preferentemente (co) poliamida, se halla presente en forma de una plaqueta con un espesor de 2 mm.

15. Parte constructiva, en especial parte constructiva en el campo de los aparatos electrónicos portátiles, en especial carcasas para una parte constructiva seleccionada del siguiente grupo: audífonos, auriculares, prótesis acústicas, teléfono móvil, smartphone, computadoras portátiles, tablets, llaves de auto, con por lo menos una unión soldada fabricada según el procedimiento de acuerdo con una de las reivindicaciones previamente mencionadas.

Patentes similares o relacionadas:

Proceso para la producción de costura para tela de papelería e industrial y costura producida por ese método, del 15 de Julio de 2020, de ALBANY INTERNATIONAL CORP.: Un método para soldar una porción del área de costura de una tela tejida industrial, caracterizado por comprender los pasos de: proporcionar a dicha área […]

Método de soldadura de láser de una luz de automóvil, del 1 de Julio de 2020, de Marelli Automotive Lighting Italy S.p.A: Método de fabricación de una luz de automóvil que comprende los pasos de: - proporcionar un cuerpo de contenedor delimitado por un primer perfil […]

Dispositivo de montaje, del 1 de Abril de 2020, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Dispositivo de montaje para soldar simultáneamente varios portasensores con un parachoques bajo la acción de una presión de apriete, en donde el parachoques presenta […]

Dispositivo, en particular para cerrar una zona de la cabeza de un recipiente de productos alimenticios fabricado de un material laminado que tiene una zona del borde la cual está biselada y parcialmente plegada sobre sí misma, del 15 de Enero de 2020, de SIG TECHNOLOGY AG: Un dispositivo que comprende un primer elemento de fijación , un elemento de fijación adicional y un material compuesto plano plegado ; en el […]

Máquina de procesamiento láser y método de ajuste de ángulo de enfoque de máquina de procesamiento láser, del 1 de Enero de 2020, de Panasonic Industrial Devices SUNX Co., Ltd: Una máquina de procesamiento láser que comprende: un oscilador láser que emite luz láser (L); una unidad de escaneo que se […]

Aparato para hacer un faro automovilístico y método de soldadura de láser simultánea de un faro automovilístico, del 1 de Enero de 2020, de Marelli Automotive Lighting Italy S.p.A: Un aparato de soldadura para fabricar un faro automovilístico que comprende: - medios de bloqueo de un cuerpo de contenedor y de […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Sistemas de unión de membrana IV, del 13 de Noviembre de 2019, de BECTON, DICKINSON AND COMPANY: Un sistema de administración intravenosa que comprende: una unidad de goteo que comprende: una pared exterior conformada […]