PROCEDIMIENTO Y SISTEMA PARA LA ESTIMACION EN TIEMPO REAL DE LA RUGOSIDAD SUPERFICIAL EN PROCESOS DE MECANIZADO DE ULTRA-PRECISION.

Procedimiento y sistema para la estimación en tiempo real de la rugosidad superficial en procesos de mecanizado de ultra-precisión.

El objeto principal de la presente invención es un procedimiento para estimar, en tiempo real, la rugosidad superficial de una pieza obtenida mediante un proceso de mecanizado de ultra-precisión. El procedimiento comprende las siguientes operaciones:- adquirir la fuerza de corte y la posición de los ejes;- determinar, a partir de los datos adquiridos en la operación anterior, si se está mecanizando una pieza;- estimar la rugosidad superficial de la pieza que se está mecanizando

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802613.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: DEL TORO MATAMOROS,RAUL MARIO, SCHMITTDIEL,MICHAEL CHARLES, HABER GUERRA,RODOLFO ELIAS.

Fecha de Solicitud: 15 de Septiembre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 27 de Enero de 2011.

Clasificación Internacional de Patentes:

- G01B21/30 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 21/00 Disposiciones de medida o sus detalles en caso de no adaptarse a los tipos particulares de medios de medida de los otros grupos de esta subclase. › para la medida de la rugosidad o la irregularidad de superficies.

- G05D15/00 G […] › G05 CONTROL; REGULACION. › G05D SISTEMAS DE CONTROL O DE REGULACION DE VARIABLES NO ELECTRICAS (para la colada continua de metales B22D 11/16; dispositivos obturadores en sí F16K; evaluación de variables no eléctricas, ver las subclases apropiadas de G01; para la regulación de variables eléctricas o magnéticas G05F). › Control de la fuerza o de la tensión mecánica; Control de la presión mecánica.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento y sistema para la estimación en tiempo real de la rugosidad superficial en procesos de mecanizado de ultra-precisión.

Objeto de la invención

El objeto principal de la presente invención es un procedimiento para estimar, en tiempo real, la rugosidad superficial de una pieza obtenida mediante un proceso de mecanizado de ultra-precisión. Otro objeto de la invención es un sistema para llevar a cabo el dicho procedimiento.

Antecedentes de la invención

La rugosidad superficial de una superficie obtenida mediante un proceso de mecanizado es un factor clave, y por ello se han desarrollado gran cantidad de métodos para la monitorización en tiempo real de diferentes variables o eventos de procesos de mecanizado convencional.

Por ejemplo, las patentes US 4131837, US 5917726, US 6161055, US 6549869, US 6947800, así como la solicitud US 2006/0188351 describen dispositivos o métodos para la monitorización en tiempo real de diferentes variables o eventos en el mecanizado convencional, empleando diferentes tipos de sensores piezoeléctricos u opto-electrónicos. Igualmente, la patente US 7024063 desarrolla un método y aparato para la monitorización, también en tiempo real, de la operación de pulido de capas de obleas semiconductoras.

También se conocen métodos para medir la rugosidad superficial de una superficie obtenida mediante un proceso de mecanizado convencional una vez terminado el proceso de mecanizado. Las patentes US 4145140, US 4180324 y JP 63037205, por ejemplo, describen métodos de medición de la rugosidad superficial en procesos de mecanizado convencional empleando métodos ópticos de medición, o bien elementos palpadores.

En lo que respecta al mecanizado de ultra-precisión, en concreto con relación al mecanizado de lentes ópticas, se conocen multitud de patentes dirigidas a métodos de fabricación. Por ejemplo, la patente US 5861114, que describe un método de fabricación de lentes, o la patente US 7036408, que describe un método para la supresión automática de las vibraciones que se producen en la herramienta de corte. La patente US 7178433 describe el diseño de un dispositivo para fresado o torneado que utiliza una herramienta con punta de diamante para la fabricación de lentes ópticas. Igualmente, JP 02232101 reivindica un método de corte para operaciones de nano-acabado en superficies de germanio. La patente US 5802937 reivindica un dispositivo para el mecanizado de superficies a nano-escala empleando una señal de corriente eléctrica entre la herramienta de corte y la pieza, como señal de realimentación en un sistema de control de la profundidad de corte. La patente US 6966820 describe un procedimiento para el pulido de superficies de aluminio, que combina las técnicas de torneado con punta de diamante con el pulido convencional, obteniendo superficies con una rugosidad superficial de menos de 5 Å.

Finalmente, en lo que respecta a la medición de la rugosidad superficial en procesos de mecanizado de ultra-precisión, las patentes US 5032734 y US 6683683 describen diferentes métodos para la inspección de las obleas semiconductoras con el objeto de detectar partes defectuosas. Finalmente, la patente US 6876453 reivindica dispositivos de medición de posición basados en interferometría que se pueden emplear en la comprobación de la geometría o la calidad superficial de lentes ópticas.

Descripción de la invención

La rugosidad superficial, así como la exactitud en la forma geométrica de una pieza mecanizada mediante mecanizado de ultra-precisión, constituyen los dos parámetros de calidad fundamentales para evaluar el acabado de la pieza. Ambos parámetros se evalúan normalmente post proceso de corte, mediante instrumentos de laboratorio de alta precisión, basados, ya sea en interferometría de luz blanca, luz láser o microscopía de fuerza atómica. Por tal motivo, la obtención de un procedimiento, que permita estimar algunos de estos parámetros u ofrezca recomendaciones inteligentes sobre estos, en tiempo real durante la operación de corte, resultaría de gran utilidad.

Los inventores de la presente invención han descubierto que es posible estimar la rugosidad superficial que se obtiene al final de un proceso de mecanizado de ultra-precisión mientras se está efectuando el corte, a partir de las fuerzas de corte que se producen, y que proporcionan información relacionada directamente con los parámetros de corte empleados, las vibraciones producidas durante el corte, el nivel de desgaste de la herramienta empleada, el grado de dureza del material cortado y la orientación de los átomos y cristales de este. Todos estos parámetros o variables influyen directamente en la calidad de la superficie obtenida y a mucha mayor medida en el mecanizado de ultra precisión.

En el presente documento, el término "mecanizado de ultra-precisión" pretende hacer referencia en general a cualquier tipo de mecanizado dirigido a obtener rugosidades superficiales en la nano-escala. Como ejemplo concreto, se puede mencionar el torneado con punta de diamante y otros procesos similares.

Un primer aspecto de la presente invención describe un procedimiento para la estimación en tiempo real de la rugosidad superficial en procesos de mecanizado de ultra-precisión que comprende las siguientes operaciones:

1) Adquirir la fuerza de corte y la posición de los ejes.

En primer lugar, se adquieren los datos necesarios para llevar a cabo el procedimiento, que son la fuerza de corte y la posición de los ejes.

La señal de la fuerza de corte se puede obtener de cualquier modo, aunque normalmente es necesario emplear sensores externos, como, por ejemplo, sensores de fuerza piezoeléctricos que producen un voltaje proporcional a la carga que se les aplica. El sensor se debe situar cerca de la zona de corte aunque sin interferir en dicho proceso de corte. Posteriormente, en función de la colocación particular del sensor se determinan los ejes vinculados a la fuerza de corte. Sin embargo, la señal obtenida es sensible a cualquier tipo de carga que se produzca en el entorno donde están instalados, ya sea producto del movimiento de los ejes o de la propia operación de corte.

En cuanto a la posición de los ejes, se puede obtener de cualquier modo, bien mediante sensores externos o bien a partir de una señal interna de la máquina herramienta.

2) Determinar, a partir de los datos adquiridos en la operación anterior, los momentos en que se está mecanizando una pieza.

Puesto que la señal de fuerza de corte obtenida puede ser debida tanto a movimientos de los ejes como al propio corte, es necesario determinar si realmente se está mecanizando una pieza. Para ello, se emplea un procedimiento que analiza los resultados de aplicar una transformada Wavelet a la señal de fuerza de corte y que observa el comportamiento de la aceleración en el movimiento de los elementos mecánicos: el movimiento mecánico de los accionamientos (o motores de accionamiento) es muy suave durante operaciones de acabado de ultra-precisión, sin cambios en su velocidad lineal, lo cual implica que la aceleración de estos accionamientos mecánicos se mantiene constante, y por lo tanto no se registran cambios en la señal de fuerza de corte debido al movimiento.

Así, empleando la transformada wavelet se detecta cualquier cambio que se produzca en la señal de fuerza de corte, y si además no se detectan cambios en la aceleración de los accionamientos de la máquina, entonces el cambio producido en la fuerza es debido al comienzo y final de la operación de corte.

Así, en una realización preferida de la invención, el procedimiento para determinar si se está mecanizando una pieza comprende las siguientes operaciones:

- filtrar los datos de fuerza de corte y posición adquiridos;

- obtener la transformada de Wavelet de la señal de fuerza de corte;

- obtener la aceleración de los ejes a partir de su posición;

- determinar, si la fuerza de corte supera un primer valor umbral, y al mismo tiempo la aceleración en el mismo sentido que la fuerza de corte es menor que un segundo valor umbral, que se está realizando un corte.

Además, se puede detectar el comienzo del corte porque el valor absoluto de la fuerza de corte experimenta un escalón positivo (incremento notable en la fuerza en muy poco tiempo) cuando comienza el corte. Equivalentemente, se detecta el final del corte porque se produce un escalón negativo (decremento notable en la fuerza en muy poco tiempo).

...

Reivindicaciones:

1. Procedimiento para la estimación en tiempo real de la rugosidad superficial en un proceso de mecanizado de ultra-precisión, caracterizado porque comprende las siguientes operaciones:

- adquirir la fuerza de corte y la posición de los ejes;

- determinar, a partir de los datos adquiridos en la operación anterior, si se está mecanizando una pieza;

- estimar, si se está produciendo un corte, la rugosidad superficial de la pieza que se está mecanizando.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la operación de detección comprende a su vez las siguientes operaciones:

- filtrar los datos de fuerza de corte y posición adquiridos;

- obtener la transformada de Wavelet de la señal de fuerza;

- obtener la aceleración de los ejes a partir de su posición;

- determinar, si la fuerza de corte supera un primer valor umbral, y al mismo tiempo la aceleración en el mismo sentido que la fuerza de corte es menor que un segundo valor umbral, que se está realizando un corte.

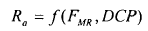

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la operación de estimación comprende estimar la rugosidad superficial mediante una expresión del tipo:

donde:

DCP es el grado de utilización de la herramienta de corte;

FMR es la fuerza media de corte.

4. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque el grado de utilización de la herramienta de corte es igual a la distancia total mecanizada por dicha herramienta.

5. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque el grado de utilización de la herramienta de corte es un valor porcentual de la distancia total mecanizada por dicha herramienta en función de la distancia máxima recomendada por el fabricante.

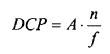

6. Procedimiento de acuerdo con cualquiera de las reivindicaciones 4 ó 5, caracterizado porque la distancia total mecanizada por la herramienta de corte se calcula de acuerdo con la expresión:

donde

A es el área de la superficie mecanizada;

n es la velocidad de giro de la herramienta de corte;

f es la velocidad de avance de la herramienta de corte.

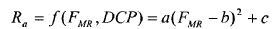

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones 3 a 6, caracterizado porque:

donde los coeficientes a, b y c son función del grado de utilización de la herramienta de corte (DCP).

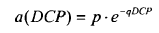

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque el coeficiente a se calcula de acuerdo con la siguiente expresión:

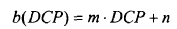

9. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque el coeficiente b se calcula de acuerdo con la siguiente expresión:

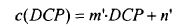

10. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque el coeficiente b se calcula de acuerdo con la siguiente expresión:

11. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque comprende además la operación adicional de informar si la herramienta de corte está poco utilizada, medianamente utilizada o utilizada en exceso.

12. Procedimiento de acuerdo con la reivindicación 11, caracterizado porque una herramienta está poco utilizada cuando la distancia de corte es menor que el 20% de la distancia de corte máxima recomendada por el fabricante.

13. Procedimiento de acuerdo con la reivindicación 11, caracterizado porque una herramienta está medianamente utilizada cuando la distancia de corte está entre un 20% y un 100% de la distancia de corte máxima recomendada por el fabricante.

14. Procedimiento de acuerdo con la reivindicación 11, caracterizado porque una herramienta está desgastada cuando la distancia de corte es mayor que el 100% de la distancia de corte máxima recomendada por el fabricante.

15. Procedimiento de acuerdo con cualquiera de las reivindicaciones 11-14, caracterizado porque además comprende las siguientes operaciones adicionales:

- sugerir, si la rugosidad superficial estimada (Ra) es menor que el 90% de la rugosidad superficial requerida (RSR), que la pieza cumple con las especificaciones;

- recomendar, si la rugosidad superficial estimada (Ra) está entre el 90% y el 110% de la rugosidad superficial requerida (RSR), una verificación cuidadosa de la rugosidad;

- sugerir, si la rugosidad superficial estimada (Ra) es mayor que el 110% de la rugosidad superficial requerida (RSR), que la pieza no cumple con las especificaciones.

16. Programa de ordenador caracterizado porque comprende instrucciones de programa para provocar que un sistema de computación realice el procedimiento según cualquiera de las reivindicaciones 1 a 15.

17. Programa de ordenador según la reivindicación 16, caracterizado porque está almacenado en unos medios de grabación.

18. Programa de ordenador según la reivindicación 16, caracterizado porque es portado por una señal portadora eléctrica.

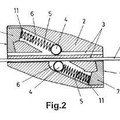

19. Sistema para la estimación en tiempo real de la rugosidad superficial en un proceso de mecanizado de ultra-precisión mediante el procedimiento de cualquiera de las reivindicaciones 1-15, que comprende los siguientes elementos:

- Un medio de adquisición de la fuerza de corte;

- Un medio de adquisición de la posición de los ejes;

- Un medio de procesamiento, conectado a dichos medios de adquisición, que recibe dicha señal y estima la rugosidad superficial de la pieza que se está mecanizando.

Patentes similares o relacionadas:

ELEMENTO DE RETENCIÓN PARA CABLES TENSADOS, del 11 de Octubre de 2012, de PRACER PERFILADORES S.L.L: Elemento de retención para cables tensados, formado por un cuerpo provisto con uno o dos conductos longitudinales, en relación con cada uno de los cuales va dispuesto […]

ELEMENTO DE RETENCIÓN PARA CABLES TENSADOS, del 11 de Octubre de 2012, de PRACER PERFILADORES S.L.L: Elemento de retención para cables tensados, formado por un cuerpo provisto con uno o dos conductos longitudinales, en relación con cada uno de los cuales va dispuesto […]

ELEMENTO DE RETENCIÓN PARA CABLES TENSADOS, del 20 de Septiembre de 2012, de PRACER PERFILADORES S.L.L: Elemento de retención para cables tensados, formado por un cuerpo provisto con uno o dos conductos longitudinales, en relación con cada uno de los cuales va dispuesto […]

MANIPULADOR DE PESOS INGRAVIDOS., del 1 de Mayo de 2006, de TALLERES J. ANGEL BACAICOA, S.L.: Manipulador de pesos ingrávidos, para el manejo de cargas con adaptación automática de estabilidad del conjunto en función del peso de las cargas y sus variaciones, […]

CELULA DE CARGA PARA PESAJE EN APARATOS DE ELEVACION, del 1 de Diciembre de 2003, de COMPTE GUILLEN,JOSEP: 1. Célula de carga para pesaje en aparatos de elevación que comprende un cuerpo que incluye un primer extremo provisto de medios de unión […]

METODO DE CONTROL AUTOMATICO DEL CICLO DE PRENSADO EN SEMISECO EN EL PROCESO DE COMPACTACION DE BALDOSAS CERAMICAS., del 16 de Noviembre de 1998, de TAULELL, S.A.: METODO DE CONTROL AUTOMATICO DEL CICLO DE PRENSADO EN SEMISECO EN EL PROCESO DE COMPACTACION DE BALDOSAS CERAMICAS. CONSISTE EN AUTOMATIZAR EL PROCESO DE COMPACTACION DE BALDOSAS […]

SISTEMA DETECTOR DE FORZAMIENTO O DE ROTURA ALAMBRICA PARA VALLAS DE SEGURIDAD., del 16 de Junio de 1992, de ALZOLA OCHOA, ALBERTO CARPIO FRAILE, JOAQUIN: SISTEMA DETECTOR DE FORZAMIENTO O DE ROTURA ALAMBRICA PARA VALLAS DE SEGURIDAD, EN LAS QUE EXISTEN POSTES ESTATICOS QUE RECIBEN RIGIDAMENTE A UNO DE LOS EXTREMOS DE LOS HILOS […]

SISTEMA DE CONTROL PARA PANELES DE SEÑALIZACION., del 16 de Febrero de 1992, de ANGEL IGLESIAS, S.A.: SISTEMA DE CONTROL PARA PANELES DE SEÑALIZACION, QUE CONSTA DE UN ORDENADOR CENTRAL QUE CONTROLA UNA SERIE DE PANELES CON MODULOS DE VISUALIZACION, […]

METODO Y DISPOSITIVO DE CONTROL AUTOMATICO DE LA DENSIDAD APARENTE DE PIEZAS CERAMICAS., del 16 de Mayo de 2007, de ASOCIACION DE INVESTIGACION DE LAS INDUSTRIAS CERAMICAS A.I.C.E.: Método y dispositivo de control automático de la densidad aparente de piezas cerámicas. El método consiste en efectuar una medida sin contacto y en continuo […]