PROCEDIMIENTO PARA LA REMOCION DE MATERIAL DE SOLIDOS Y SU USO.

Procedimiento para la remoción de material de sólidos, con los pasos siguientes:

a) decapado del sólido con láser guiado por chorro de líquido con un chorro de líquido compuesto por un medio decapante que contiene al menos un agente de halogenación,

b) aislamiento de los compuestos del material del sólido con contenido en halógeno por destilación, condensación y/o crioenfoque a partir de los productos de decapado y

c) reciclaje del material del sólido por descomposición de los compuestos con contenido en halógeno

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/000642.

Solicitante: FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.

JOHANN WOLFGANG GOETHE-UNIVERSITAT FRANKFURT AM MAIN.

Nacionalidad solicitante: Alemania.

Dirección: HANSASTRASSE 27C,80686 MUNCHEN.

Inventor/es: MAYER,KUNO, KRAY,DANIEL, KOLBESEN,BERND,O, HOPMAN,SYBILLE.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- B23K26/12B

- B23K26/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Retirada de material (B23K 26/55, B23K 26/57 tienen prioridad).

Clasificación PCT:

- B23K26/00 B23K […] › Trabajo por rayos láser, p. ej. soldadura, corte o taladrado.

Fragmento de la descripción:

Procedimiento para la remoción de material de sólidos y su uso.

Campo tecnológico

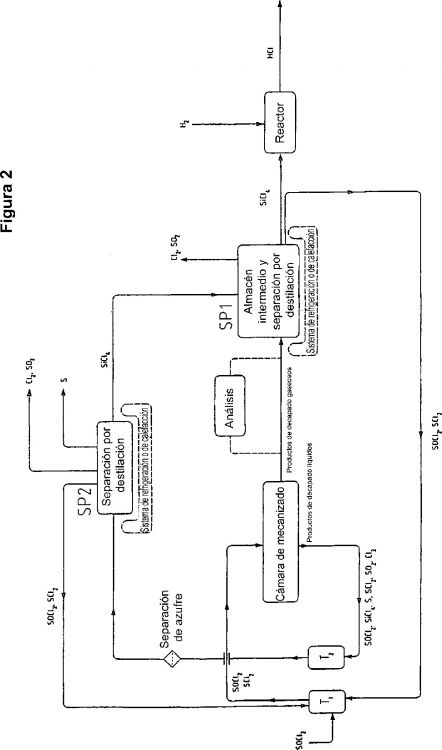

La invención se refiere a un procedimiento para la remoción de material de sólidos, en particular para la microestructuración y el corte, mediante decapado láser guiado por chorro de líquido, en el que se reciclan en gran medida tanto el material removido como los componentes decapantes que no han reaccionado. De este modo, el silicio o bien se puede recuperar de forma policristalina con un alto grado de pureza o bien se puede depositar de forma epitaxial sobre otros sustratos en la misma cadena de procesos.

Antecedentes de la invención

Se conocen ya diferentes procedimientos en los que se remueven, con la ayuda de un láser, silicio u otros materiales por decapado o ablación, con el fin de realizar una microestructuración de la superficie de los materiales (documento US 5.912.186 A). Por el documento EP 0762974 B1 se conoce igualmente el concepto del láser guiado por chorro de agua, en cuyo caso se usa agua como medio líquido. El chorro de agua sirve en este caso de medio de guía para el rayo láser y de refrigerante para los bordes de los puntos mecanizados en el sustrato, siendo el objetivo la disminución de los daños causados por la tensión térmica en el material. Con los láseres guiados por chorro de líquido se obtienen cavidades de corte más profundas y algo más limpias que con los láseres "secos". Los láseres incorporados en el chorro de líquido también resuelven el problema del constante reenfoque del rayo láser a medida que aumenta la profundidad del surco. Sin embargo, en los sistemas descritos siguen produciéndose daños colaterales en unas dimensiones que requieren una remoción de material adicional en las superficies mecanizadas, que complica el proceso total de mecanizado del material y conlleva una pérdida adicional de material y, en consecuencia, un aumento de los costes.

Hasta ahora, los procesos de microestructuración clásicos basados en el trabajo con máscaras de decapado definidas fotolitográficamente superan a los procedimientos asistidos por láser en precisión y daño colateral, pero son mucho más costosos y bastante más lentos que éstos.

En el estado de la técnica se conocen asimismo procedimientos en los que se usa luz láser sobre el sustrato para la excitación de medios decapantes en forma gaseosa o líquida. Como medios decapantes sirven en este caso diferentes sustancias, por ejemplo desde soluciones de hidróxido de potasio de diferentes concentraciones (von Gutfeld, R. J./Hodgson, R. T.: "Laser enhanced etching in KOH", en: Appl. Phys. Lett., vol. 40(4), 352-354, 15 de febrero (1982)) hasta hidrocarburos halogenados líquidos o gaseosos, en especial bromometano, clorometano o trifluoroyodometano (Ehrlich, D. J:/Osgood, R. M./Deutsch, T. F.: "Laserinduced microscopic etching of GaAs and InP", en: Appl. Phys. Lett., vol. 36 (8), 698-700, 15 de abril (1980)).

Sin embargo, hasta ahora los ensayos a este respecto se limitan exclusivamente al mecanizado superficial de los sustratos. Hasta la fecha no se han considerado todavía los cortes profundos o incluso el corte de plaquitas a partir de un lingote con la ayuda de láseres y medios decapantes. Hasta ahora no se han reciclado los productos de decapado generados.

El documento WO 2004/015753 da a conocer un procedimiento para la remoción de material mediante un decapado láser guiado por chorro de líquido.

En la actualidad, las plaquitas de silicio se fabrican en la gran industria casi exclusivamente mediante un procedimiento, el serrado en emulsión con múltiples alambres (inglés: multi-wire slurry sawing). En este proceso, los bloques de silicio se cortan mecánica y abrasivamente por medio de alambres en movimiento que se humedecen con una emulsión abrasiva (por ejemplo PEG + partículas de SiC). Puesto que el alambre de corte, que puede llegar a medir unos cientos de kilómetros, se enrolla con frecuencia alrededor de un rodillo guía de alambre ranurado, se pueden cortar simultáneamente muchos cientos de plaquitas con el campo de alambres generado.

Además de la elevada pérdida de material, de aproximadamente 50%, debida a la entalladura de corte relativamente ancha, este procedimiento presenta otro inconveniente importante. Por la acción mecánica del alambre de corte y de los abrasivos durante el serrado se producen también en este caso considerables daños de la estructura cristalina en las superficies de los discos semiconductores cortados, que requieren después una remoción química adicional de material.

La deposición de silicio policristalino a partir de una mezcla gaseosa formada por compuestos de silicio halogenados, por ejemplo triclorosilano, e hidrógeno es un procedimiento probado y conocido desde hace mucho tiempo en la cadena de procesos de la producción de silicio puro a gran escala para la tecnología de los chips semiconductores.

Partiendo de esta base, el objetivo de la presente invención era proporcionar un procedimiento que permitiera una remoción de material de sólidos, evitándose el daño de los cristales del material sólido y realizándose un reciclaje lo más eficaz posible del material removido.

Este objetivo se alcanza mediante el procedimiento con las características de la reivindicación 1, así como mediante su uso con las características de la reivindicación 31. Las reivindicaciones dependientes adicionales muestran configuraciones ventajosas.

De acuerdo con la invención, se proporciona un procedimiento para la remoción de material de sólidos que se basa en los pasos siguientes:

El presente procedimiento reúne diferentes técnicas (decapado láser guiado por chorro de líquido, deposición de silicio policristalino, reciclaje) en un nuevo proceso completo cerrado. Combina la remoción rápida de material con un láser con la eliminación suave de material mediante un ataque químico, disolviéndose el material removido en el medio de decapado o convirtiéndose en compuestos gaseosos. Al contrario que en la fusión superficial o la acción mecánica, no se daña la estructura cristalina del sustrato.

Mediante un sistema de reciclaje conectado a la cámara de reacción en la que se lleva a cabo el decapado láser no sólo se recuperan los productos de decapado que no han reaccionado, sino también parcialmente el silicio removido. De este modo se reduce drásticamente la pérdida cuantitativa del silicio no aprovechado.

En una variante preferida del procedimiento, el medio decapante se selecciona del grupo formado por compuestos orgánicos o inorgánicos anhidros con contenido en halógeno y sus mezclas. Entre ellos se encuentran, por ejemplo, hidrocarburos fluorados, clorados, bromados o yodados, en los que los hidrocarburos son hidrocarburos C1-C12 de cadena lineal o ramificados. Los representantes especialmente preferidos son tetracloruro de carbono, cloroformo, bromoformo, diclorometano, ácido dicloroacético, cloruro de acetilo y/o mezclas de ellos.

Para la excitación química son adecuadas, dependiendo del medio decapante seleccionado, todas las longitudes de onda desde el intervalo infrarrojo hasta el intervalo UV, excitando los láseres IR predominante pero no exclusivamente de forma termoquímica y los láseres UV, en cambio, predominante pero no exclusivamente de forma fotoquímica. La excitación química se basa predominantemente en la disociación homolítica de los compuestos halogenados, formándose radicales halógeno o hidrocarburo muy reactivos que decapan el silicio a una velocidad elevada y superan a los medios decapantes iónicos en su efecto decapante. Asimismo es posible usar láser verde con una emisión en el intervalo verde del espectro, es decir, a aproximadamente 532 mm.

Ejemplos de excitaciones químicas

Reivindicaciones:

1. Procedimiento para la remoción de material de sólidos, con los pasos siguientes:

2. Procedimiento según la reivindicación 1, caracterizado porque el agente de halogenación se selecciona del grupo formado por compuestos orgánicos o inorgánicos anhidros con contenido en halógeno y sus mezclas, en particular del grupo de los hidrocarburos C1-C12 de cadena lineal o ramificados que están al menos parcialmente halogenados, preferentemente del grupo formado por tetracloruro de carbono, cloroformo, bromoformo, diclorometano y mezclas de ellos.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque los productos de decapado se seleccionan del grupo formado por silanos halogenados, hidrocarburos halogenados líquidos, silicio, carburo de silicio y sus mezclas.

4. Procedimiento según una de las reivindicaciones 2 a 3, caracterizado porque en el paso a) se alimenta oxígeno o un gas con contenido en oxígeno que se vuelve a eliminar antes del paso b).

5. Procedimiento según una de las reivindicaciones 2 a 4, caracterizado porque los productos de decapado se someten a una hidrohalogenación catalítica, en especial con cloruro de hidrógeno y un catalizador, preferentemente paladio, platino, níquel y/o sus aleaciones, bajo la formación de compuestos saturados gaseosos con contenido en halógeno.

6. Procedimiento según la reivindicación 5, caracterizado porque se lleva a cabo un reciclaje del haluro de hidrógeno formado en el paso c) y éste se conduce a la hidrohalogenación.

7. Procedimiento según la reivindicación 1, caracterizado porque el agente de halogenación está exento de carbono y se selecciona, en especial, del grupo de los compuestos de azufre y/o de fósforo con contenido en halógeno, preferentemente del grupo formado por cloruro de sulfurilo, cloruro de tionilo, dicloruro de azufre, dicloruro de diazufre, tricloruro de fósforo, pentacloruro de fósforo y sus mezclas.

8. Procedimiento según la reivindicación 7, caracterizado porque los productos de decapado se seleccionan del grupo formado por silanos halogenados, silicio y sus mezclas.

9. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el medio decapante contiene adicionalmente al menos un adsorbente de radiación, en particular un colorante, preferentemente eosina, fluoresceína, fenolftaleína y/o rosa de Bengala, o un compuesto aromático policíclico, en especial pireno o naftaceno.

10. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el medio decapante contiene adicionalmente al menos un cebador de radicales seleccionado, en particular, del grupo formado por peróxido de dibenzoílo y azoisobutironitrilo.

11. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el medio decapante contiene adicionalmente halógenos elementales en forma líquida, por ejemplo bromo y yodo, compuestos interhalogenados, por ejemplo monocloruro de yodo o tricloruro de yodo, o hidrocarburos halogenados en forma sólida, por ejemplo yodoformo.

12. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el láser produce una activación foto- y/o termoquímica del medio decapante.

13. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque se usa un láser con una emisión en el intervalo UV y se produce una activación esencialmente fotoquímica del medio decapante, o se usa un láser con una emisión en el intervalo IR y se produce una activación esencialmente termoquímica del medio decapante, o se usa un láser con una emisión en el intervalo verde del espectro, en particular a 532 mm, y se produce una activación esencialmente fotoquímica del medio decapante, o se usa un láser con una emisión en el intervalo azul del espectro, en particular a 457 mm, y se produce una activación esencialmente fotoquímica del medio decapante.

14. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque los productos de decapado gaseosos son crioenfocados y/o condensados, y/o los productos de decapado líquidos se separan por destilación.

15. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el sólido se compone de silicio.

16. Procedimiento según la reivindicación precedente, caracterizado porque los compuestos de silano halogenados se descomponen como productos de decapado en silicio policristalino y haluro de hidrógeno, en especial según el procedimiento Siemens, en el que el silicio preferentemente se deposita de forma epitaxial en la cadena de procesos.

17. Uso del procedimiento según una de las reivindicaciones precedentes para cortar y/o microestructurar sólidos.

Patentes similares o relacionadas:

Equipo para marcaje de productos por láser, del 24 de Julio de 2019, de MACSA ID, S.A.: Equipo para marcaje de productos por láser, comprendiendo una carcasa exterior que define al menos un volumen interior, comprendiendo dicho volumen interior […]

Discos de seguridad y método, del 1 de Mayo de 2019, de Donadon Safety Discs and Devices S.R.L: Un disco de seguridad que comprende un elemento de lámina que tiene un espesor(s) de entre 15 μm y 1 milímetro y al menos un corte no […]

Dispositivo de mecanizado por láser y procedimiento para la fabricación de una superficie sobre una pieza bruta, del 17 de Abril de 2019, de Ewag AG: Procedimiento para fabricar al menos un arista de corte delimitada por una superficie de deslizamiento y una superficie libre , en el que se proporciona una […]

Dispositivo de mecanizado por láser y procedimiento para la fabricación de un útil simétrico en rotación, del 20 de Marzo de 2019, de Ewag AG: Procedimiento para la fabricacion al menos de una ranura receptora de virutas y al menos una arista de corte en una pieza bruta , con las etapas: - facilitacion […]

Procedimiento para marcar un código de matriz de datos sobre una pieza de trabajo por medio de un rayo láser, del 19 de Marzo de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Procedimiento para marcar un código de matriz de datos en forma de una matriz de n*m celdas claras y oscuras, que consisten cada una de ellas en una matriz de s*t […]

Método para conformar un stent y un stent obtenido con dicho método, del 2 de Enero de 2019, de MEDTRONIC VASCULAR, INC.: Un método de conformar un stent ; comprendiendo el método:

conformar una forma ondulada a partir de un material conformable, comprendiendo […]

Método para conformar un stent y un stent obtenido con dicho método, del 2 de Enero de 2019, de MEDTRONIC VASCULAR, INC.: Un método de conformar un stent ; comprendiendo el método:

conformar una forma ondulada a partir de un material conformable, comprendiendo […]

Sistema de obtención de imágenes para la eliminación de recubrimientos, del 20 de Septiembre de 2018, de Edison Welding Institute, Inc: Sistema para eliminar un recubrimiento de una superficie, que comprende: (a) un escaner de laser , en donde el escaner de laser incluye ademas […]

Procedimiento y utilización de un dispositivo para la separación de hojas individuales de un panel de vidrio laminado, del 28 de Febrero de 2018, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento de separación de al menos una hoja individual de dimensión y forma de borde predefinidas de un panel de vidrio laminado que presenta […]