PROCEDIMIENTO PARA LA REALIZACION EN CONTINUO DE PROCESOS DE POLIMERIZACION.

Procedimiento para la realización en continuo de procesos de polimerización,

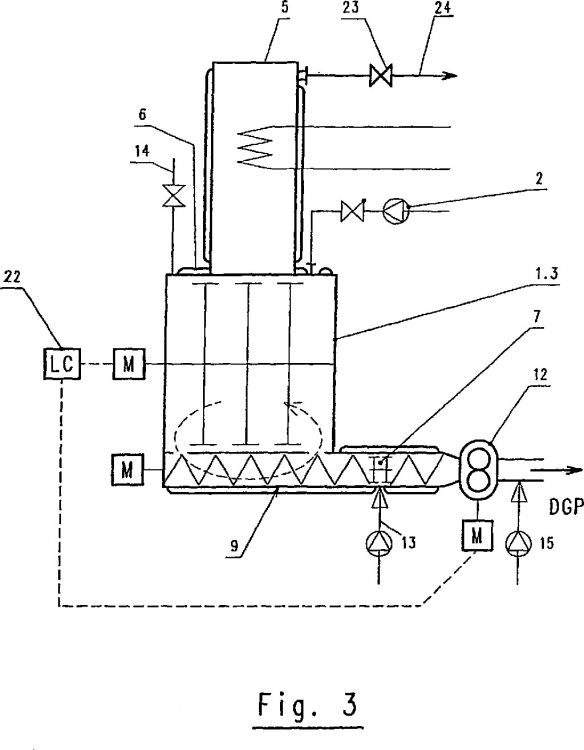

especialmente homo- y co-polimerización de termoplásticos y elastómeros, en cuyo caso monómero(s), catalizadores, iniciadores, etc., son añadidos de forma continuada a un mezclador-amasador (1-1.3) horizontal con un sistema de retro-mezclado, con una relación entre su longitud y su diámetro de 0,5-3,5 y con uno o dos ejes amasadores con el mismo sentido o bien con sentidos contrarios, colocados horizontalmente, en cuyo caso el mezclador-amasador se rellena solamente en parte, y el retro-mezclado tiene lugar con productos que ya han reaccionado, en cuyo caso dicho retro-mezclado tiene lugar internamente a través del correspondiente diseño y distribución de los elementos de mezclado, transporte y amasado, o bien el amasador-mezclador (1.3) está equipado con un dispositivo de retorno (9) externo, o que el efecto de retro-mezclado se lleva a cabo mediante puntos de alimentación dosificada repartidos axialmente, y al mismo tiempo se retira de forma continuada el producto reaccionado del mezclador-amasador (1-1.3), en cuyo caso el calor de la reacción y la energía amasadora se disipan mediante la evaporación del monómero o del solvente, los vapores se condensan en uno o más condensadores de flujo de retorno (5) y se devuelven al mezclador-amasador con un sistema de retro-mezclado (1-1.3) que está parcialmente rellenado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/010584.

Solicitante: LIST HOLDING AG.

Nacionalidad solicitante: Suiza.

Dirección: BERSTELSTRASSE 24,4422 ARISDORF.

Inventor/es: FLEURY, PIERRE-ALAIN, LIECHTI, PIERRE, ISENSCHMID,THOMAS.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Junio de 2010.

Clasificación Internacional de Patentes:

- A61F2/60 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61F FILTROS IMPLANTABLES EN LOS VASOS SANGUINEOS; PROTESIS; DISPOSITIVOS QUE MANTIENEN LA LUZ O QUE EVITAN EL COLAPSO DE ESTRUCTURAS TUBULARES, p. ej. STENTS; DISPOSITIVOS DE ORTOPEDIA, CURA O PARA LA CONTRACEPCION; FOMENTACION; TRATAMIENTO O PROTECCION DE OJOS Y OIDOS; VENDAJES, APOSITOS O COMPRESAS ABSORBENTES; BOTIQUINES DE PRIMEROS AUXILIOS (prótesis dentales A61C). › A61F 2/00 Filtros implantables en los vasos sanguíneos; Prótesis, es decir, elementos de sustitución o de reemplazo para partes del cuerpo; Dispositivos para unirlas al cuerpo; Dispositivos para proporcionar permeabilidad o para evitar que colapsen las estructuras tubulares del cuerpo, p. ej. stents (como artículos cosméticos, ver las subclases apropiadas, p. ej. pelucas o postizos, A41G 3/00, A41G 5/00, uñas artificiales A45D 31/00; prótesis dentales A61C 13/00; materiales para prótesis A61L 27/00; riñones artificiales A61M 1/14; corazones artificiales A61M 60/00). › Piernas o pies artificiales, partes de los mismos.

- A61F2/76 A61F 2/00 […] › Medios para montar, fijar o ensayar las prótesis, p.ej. para medir o para equilibrar.

- B01F13/10C2

- B01F15/02C3

- B01F5/10C

- B01F7/04G

- B01J8/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › movidas por agitadores o tambores rotativos o por recipientes giratorios.

- C08F2/02 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 2/00 Procesos de polimerización. › Polimerización en masa.

Clasificación PCT:

- B01F15/02 B01 […] › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 15/00 Accesorios para mezcladores. › Mecanismos de alimentación o de evacuación.

- B01F5/10 B01F […] › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores de circulación.

- C08F2/02 C08F 2/00 […] › Polimerización en masa.

Fragmento de la descripción:

Procedimiento para la realización en continuo de procesos de polimerización.

El invento se refiere a un procedimiento para la realización en continuo de procesos de polimerización conforme a la reivindicación 1.

Estado de la tecnología

Una parte considerable de las reacciones de polimerización que tienen como finalidad, especialmente, la de fabricar homo- y co-polímeros termoplásticos y elastómeros, se realiza comercialmente como "Slurry or Solution Process" dentro de uno o varios reactores de tanque con agitación continua verticales y retro-mezclados, llamados "CSTR - Continuous Stirred Tank Reactors", los cuales están colocados uno detrás de otro y se hallan continuamente en funcionamiento. Esto, entre otros detalles, también se muestra en la GB 1524433.

Estos reactores de tanque con agitación continua tienen la función de repartir de la forma más homogénea posible los monómeros, catalizadores e iniciadores en solvente/diluyente con unas condiciones de proceso definidas con exactitud, como la temperatura y la presión, con el fin de que la reacción transcurra de forma controlada, que se mantenga una calidad uniforme del producto con la masa molar deseada y que además se controle el calor de la reacción.

La problemática de estos reactores de tanque con agitación continua consiste entonces en que únicamente se pueden procesar productos con una viscosidad aparentemente baja. A medida que aumenta la concentración del polímero en el disolvente/diluyente aumenta la viscosidad aparente de la masa de reacción, de tal forma que el agitador finalmente ya no puede generar suficiente corriente convectiva. El resultado de esto es la distribución no homogénea de los monómeros. Ello conduce a la formación de grumos, a la mala distribución de la masa molecular, adhesiones, sobre-calentamientos locales, e incluso puede llevar a un transcurso de reacción descontrolado de todo el contenido del reactor.

Otro problema de los reactores de tanque con agitación continua es la formación de espuma en el caso de algunos productos, la cual puede llegar a causar obstrucciones al retirar los vapores.

Los peligros del proceso, anteriormente mencionados, llevan a que los reactores de tanque con agitación continua funcionen con una gran cantidad de disolvente/diluyente sobrante, hasta aproximadamente el 90% de la masa reactiva, o que en el caso de una polimerización en bloque únicamente se consigue alcanzar por debajo del 50%. Una consecuencia de ello es que se necesitan pasos de proceso adicionales para la separación mecánica/térmica del diluyente/disolvente/monómero respectivo para la reacción complementaria. Generalmente, esto se lleva a cabo por medio de sinfines de desagüe, equipos para la concentración y secado, así como también con depósitos de maduración. Esto implica grandes costes en inversiones, energía y funcionamiento. Además, existen también nuevos polímeros que no pueden ser procesados mediante el "Water Stripping Process [procedimiento de separación de agua]".

Las polimerizaciones en bloque se realizan también de forma continua en extrusionadores de uno o más ejes (como por ejemplo de Werner Pfleiderer, Buss-Kneter, Welding Engineers, etc.). Estos aparatos están pensados para polimerizaciones en la fase viscosa hasta alcanzar elevadas tasas de transformación. Es por ello que están construidos como reactores de flujo en pistón continuos y, por lo tanto, poseen una gran relación L/D desde >5 hasta aproximadamente 40.

En este caso se presentan los siguientes problemas:

a) En el caso de reacciones de polimerización lenta con tiempos de reacción >5 minutos, en cuyo caso la masa de reacción se mantiene en estado líquido durante un tiempo prolongado, no se puede mantener el flujo en pistón. Las características reológicas fuertemente diferentes entre los monómeros y los polímeros evitan un transporte uniforme del producto, lo que conduce a fluctuaciones de calidad no deseadas.

b) La fuerte exotermia de muchos procesos de polimerización, así como también la energía amasadora disipada frecuentemente, requieren la evacuación de dichas energías a través de una refrigeración por evaporación. En este caso se evapora una parte del monómero o del disolvente/diluyente añadido, se condensa dentro de un condensador externo y el condensado retorna al reactor. Debido a la gran relación L/D y al gran diámetro del tornillo sin/fin por causa de la construcción para la extracción de los vapores, se dispone únicamente de superficies diametrales libres muy limitadas. Ello conlleva al arrastre no deseado de polímeros a los conductores de vapor y al condensador de retorno, llevando en consecuencia a obstrucciones.

c) En la fabricación de co-polímeros a partir de varios monómeros distintos resulta muy negativo además que para la refrigeración por evaporación se evapore sobre todo el monómero con el punto de ebullición más bajo, de tal modo que en el reactor se produce un cambio en la concentración de monómeros, especialmente en la zona de la apertura de entrada del flujo de retorno del condensado. Esto, generalmente, no es deseado.

d) Además, resulta desventajoso que los volúmenes de producción libres de tornillos sin fin estén limitados a aproximadamente 1,5 m3 por razones mecánicas-constructivas, de tal modo que en el caso de reacciones con tiempos de permanencia >5 minutos únicamente es posible alcanzar rendimientos bajos, lo que requiere varias líneas paralelas con grandes gastos de inversión y funcionamiento.

Otra posibilidad para llevar a cabo una polimerización en bloque hasta alcanzar elevadas tasas de transformación se describe en la US 5.372,418. En ella se describen extrusionadores de múltiples tornillos sinfín del mismo sentido o de sentido contrario con tornillos sinfín o parejas de tornillos que no peinan, y que transportan en dirección contraria para la polimerización de monómeros mediante retro-mezclado con el polímero en la fase viscosa. Estos aparatos son capaces de realizar principalmente procesos de polimerización hasta alcanzar elevadas tasas de transformación, evitando al mismo tiempo las desventajas de la extrusión por flujo en pistón anteriormente descritas a)(caída del flujo en pistón) y c)(Desplazamiento de la receta mediante flujo de retorno). Sin embargo, se quedan sin resolver todavía los problemas anteriormente descritos b)(reducida sección transversal libre) y d)(Tamaño de construcción).

Objetivo

El objetivo del presente invento es el de encontrar un procedimiento y una planta correspondiente, que permitan la realización de (co-)polimerizaciones lentas de termoplásticos y elastómeros que se encuentran en el área de 5 y 60 minutos de tal modo, que

. Se puede trabajar con ninguno o con muy poco sobrante de disolvente, típicamente <20% de la masa reactiva, y con viscosidades, las cuales se encuentran 5*104-5*106 más altas que en el interior de la caldera mezcladora, esto significa que se puede eliminar el tan poco deseado paso de proceso que es la separación mecánica/térmica de disolvente,

. Con la (Co-)polimerización se permiten tasas de conversión del 80 al 95%,

. Con reacciones lentas se permiten producciones hasta 10t/h con la misma calidad,

. Se puede evitar en gran parte la formación de espuma gracias a la elevada concentración de polímeros,

. El calor de reacción resultante y la energía disipada pueden ser extraídos mediante una refrigeración por evaporación, esto significa que para los vapores quedan disponibles grandes secciones transversales,

. Los disolventes o monómeros utilizados para la refrigeración serán retornados nuevamente al sitio de la evaporación, de tal modo que no se genera un cambio de receta en la masa reactiva. Esto es especialmente importante en el caso de las (co-)polimerizaciones.

Solución del objetivo

La consecución de dicho objetivo conlleva un procedimiento conforme a la reivindicación 1. Se encontró que tanto las reacciones de homo- como de co-polimerización se pueden llevar a cabo con éxito con tiempos de permanencia >5 minutos en el estado altamente viscoso, lo cual significa que sin ningún o con muy poco disolvente (<20%) se puede conseguir una conversión de hasta un 80 a 95% en mezclador-amasadores, en cuyo caso se retorna/n el/los monómero(s), catalizadores, iniciadores, etc. de forma continua a un retro-mezclador-amasador, donde se retro-mezcla con el producto ya reaccionado y al mismo tiempo el producto reaccionado...

Reivindicaciones:

1. Procedimiento para la realización en continuo de procesos de polimerización, especialmente homo- y co-polimerización de termoplásticos y elastómeros, en cuyo caso monómero(s), catalizadores, iniciadores, etc., son añadidos de forma continuada a un mezclador-amasador (1-1.3) horizontal con un sistema de retro-mezclado, con una relación entre su longitud y su diámetro de 0,5-3,5 y con uno o dos ejes amasadores con el mismo sentido o bien con sentidos contrarios, colocados horizontalmente, en cuyo caso el mezclador-amasador se rellena solamente en parte, y el retro-mezclado tiene lugar con productos que ya han reaccionado, en cuyo caso dicho retro-mezclado tiene lugar internamente a través del correspondiente diseño y distribución de los elementos de mezclado, transporte y amasado, o bien el amasador-mezclador (1.3) está equipado con un dispositivo de retorno (9) externo, o que el efecto de retro-mezclado se lleva a cabo mediante puntos de alimentación dosificada repartidos axialmente, y al mismo tiempo se retira de forma continuada el producto reaccionado del mezclador-amasador (1-1.3), en cuyo caso el calor de la reacción y la energía amasadora se disipan mediante la evaporación del monómero o del solvente, los vapores se condensan en uno o más condensadores de flujo de retorno (5) y se devuelven al mezclador-amasador con un sistema de retro-mezclado (1-1.3) que está parcialmente rellenado.

2. Procedimiento conforme a la reivindicación 1, caracterizado en que para la fabricación de (co)-polímeros se conectan varios mezcladores-amasadores (1.1, 1.2, 1.3), uno por detrás de otro, los cuales están cargados con diferentes monómeros y/o bien se manejan bajo diferentes condiciones de reacción.

3. Procedimiento conforme a la reivindicación 1 ó 2, caracterizado en que la viscosidad y los parámetros de reacción dentro del mezclador-amasador (1-1.3) serán ajustados de tal modo que se evite la formación de espuma.

4. Procedimiento conforme a la reivindicación 1 hasta 3, caracterizado en que la presión dentro del mezclador-amasador (1-1.3) será regulada hasta un valor predeterminado por medio de un agente inerte.

5. Procedimiento conforme a la reivindicación 1 hasta 4, caracterizado en que uno o más bloqueadores de reacción serán añadidos a un desgasificador residual (4) que está colocado después del mezclador-amasador (1-1.3), y que al mismo tiempo el fluido añadido es utilizado al mismo tiempo como un agente extractante para la desgasificación de solventes y/o monómeros residuales.

6. Planta para la homo o co-polimerización de termoplásticos y elastómeros con un mezclador-amasador (1-1.3), apto para la realización del procedimiento conforme con al menos una de las reivindicaciones 1 hasta 5, caracterizada en que el mezclador-amasador presenta las siguientes características:

- Uno o dos ejes amasadores colocados horizontalmente, girando en el mismo sentido o en sentido contrario,

- Una relación longitud/diámetro (UD) de 0,5-3,5.

- Los elementos amasadores y mezcladores dinámicos y estáticos son en gran parte autolimpiadores y poseen bordes accesibles a los que es posible llegar, con el fin de evitar zonas muertas sin mezclado y la presencia de adhesiones.

- El retro-mezclado tiene lugar de manera interna a través del correspondiente diseño y colocación de los elementos de mezclado, transporte y amasado, o bien el mezclador-amasador (1.3) está equipado con un dispositivo de conducción de retorno (9) externo, o retro-mezclado se lleva a cabo mediante puntos de alimentación dosificada repartidos axialmente.

7. Planta conforme a la reivindicación 6, caracterizada en que un transportador de tornillo de descarga (3-3.2, 9) de uno ó dos ejes está colocado directamente en el mezclador-amasador (1-1.3) para la evacuación del producto.

8. Planta conforme a la reivindicación 7, caracterizada en que el transportador de tornillo (3-3.2, 9) está equipado con una zona de mezclado (7), a través de la cual se pueden añadir bloqueadores de reacción ó aditivos mediante el mezclado.

9. Planta conforme con la reivindicación 7 u 8, caracterizada en que el transportador de tornillo de descarga (3-3.2, 9) está equipado con una zona de taponamiento estanca a los gases protegida contra la presión o el vacío.

10. Planta conforme con al menos una de las reivindicaciones 6 hasta 9, caracterizada en que una bomba dentada (12) está colocada detrás del dispositivo de retorno (9) ó de los transportadores de tornillos de descarga (3-3.2, 9).

11. Planta conforme a la reivindicación 10, caracterizada en que la bomba dentada (12, 21) está comunicada en lo que se refiere a la tecnología de control con un motor (M) para el mezclador-amasador (11.3).

12. Planta conforme con al menos una de las reivindicaciones 6 hasta 11, caracterizada en que a continuación de los transportadores de tornillos de descarga (3-3.2) se encuentra un desgasificador (4) para la eliminación de los gases del producto.

13. Planta conforme a la reivindicación 12, caracterizada en que se pueden mezclar bloqueadores de reacciones/estabilizadores a través de un conducto (15), antes o dentro del desgasificador (4).

14. Planta conforme a la reivindicación 12 ó 13, caracterizada en que un transportador de tornillo de descarga (20) está acoplado al desgasificador (4).

15. Planta conforme a la reivindicación 6 hasta 14, caracterizada en que opcionalmente a continuación de los transportadores de tornillos de descarga (3-3.2, 9), se encuentra un depósito de maduración (11) con el fin de que la parte restante de los monómeros terminen de reaccionar.

Patentes similares o relacionadas:

Dispositivo robótico portable, del 20 de Noviembre de 2019, de PARKER-HANNIFIN CORPORATION: Un dispositivo robótico portable que comprende: un primer conjunto de cuerpo que tiene una primera porción de un acoplador […]

PRÓTESIS MECÁNICA DE PIE, del 10 de Octubre de 2019, de INSTITUTO TECNOLÓGICO JOSÉ MARIO MOLINA PASQUEL Y HENRIQUEZ: Se ha inventado una prótesis mecánica de pie que comprende un sustituto de pie, un sustituto de pierna, medios de articulación no motorizados que mantienen unidos al sustituto […]

Cubierta para extremidades protésicas, del 24 de Enero de 2019, de DIAZ NICOLAS, Andrés: 1. Cubierta para extremidades protésicas que comprende un adaptador unido a un encaje por el extremo proximal y a una terminación protésica por el extremo […]

PRÓTESIS AUTOMÁTICA DE RODILLA, del 4 de Octubre de 2018, de UNIVERSIDAD DE GUADALAJARA: Se ha inventado una prótesis automática de rodilla con movimientos de flexión-extensión y rotación pasiva automática axial, medial y lateral del tipo que comprende primeros […]

UN PIE ORTOPÉDICO ARTICULADO CON AMORTIGUACIÓN, QUE EVITA EL IMPACTO QUE SE PRODUCE EN CADA CICLO DE CARGA DEL PIE AL CAMINAR O CORRER, ENTREGANDO UN MOVIMIENTO NATURAL Y ESTABILIDAD PARA EL USUARIO., del 13 de Septiembre de 2018, de SOLUCIONES TAKEAHAND CHILE SPA: La presente invención es un pie ortopédico articulado con amortiguación, que evita el impacto que se produce en cada ciclo de carga del pie al caminar […]

Prótesis automática para personas con amputación por encima de la rodilla, del 15 de Noviembre de 2017, de Officine Ortopediche Rizzoli S.r.l: Prótesis para personas con una amputación por encima de la rodilla, teniendo dicha prótesis un segmento femoral , que puede estar fijado a una conexión femoral , y un […]

SISTEMA PARA ASISTIR A CAMINAR, del 26 de Mayo de 2017, de TECNIMUSA S.L: Sistema para asistir a caminar a una persona, consistente en un exoesqueleto para adaptarse a la persona que comprende una pluralidad de estructuras […]

Ayuda tecnológica para amputados transfemorales, del 30 de Noviembre de 2016, de SCUOLA SUPERIORE DI STUDI UNIVERSITARI E DI PERFEZIONAMENTO SANT'ANNA: Un dispositivo de ayuda para personas con discapacidad motora, particularmente adecuado para permitir la marcha de los amputados transfemorales, que comprende: - […]