Procedimiento para producir una pieza moldeada provista de un orificio pasante y dispositivo para realizar dicho procedimiento.

Procedimiento para producir una pieza moldeada (FT) provista de un orificio pasante,

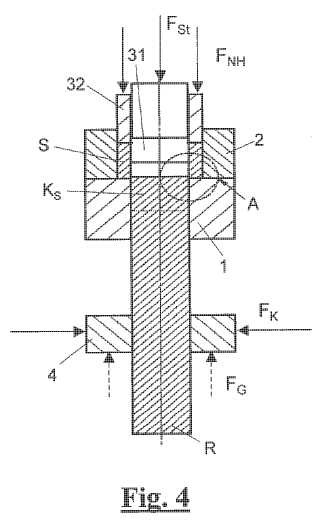

en el que en una etapa deavance una pieza en bruto en forma de barra (R) se hace avanzar una longitud definida en su dirección longitudinala través de una guía (1) que presenta la misma forma de sección transversal que la pieza en bruto (R ) en unamatriz (2), cuya pared perimétrica interior establece el perímetro exterior de la pieza moldeada (FT) que va a serproducida, y a continuación es sujetada, en por lo menos una etapa de conformación la zona extrema de la pieza enbruto ( R) situada fuera de la guía (1) en el lado de la matriz es axialmente deformada por compresión mediante unaestampa (3) y es conformada de este modo para formar un disco (S) limitado en el perímetro por la matriz (2), enuna etapa de penetración el disco (S) situado en la matriz (2) es atravesado por medio de un punzón (31) coaxialcon respecto a la guía (1) que presenta la misma forma de sección transversal que la guía (1) y un núcleo de disco(KS ) que forma una sola pieza con la parte no deformada de la pieza en bruto (3) y que presenta la misma forma desección transversal es expulsado del disco (S), es empujado hacia la guía (1) y junto con la parte no deformada de lapieza en bruto (R ) situada en la guía (1) se hace retroceder en oposición al sentido de avance de la pieza en bruto(R) y contra una fuerza antagonista axial (Fg) introducida en la pieza en bruto (R), en una etapa de separación, eldisco (S) perforado es separado del núcleo de disco (Ks), y en una etapa de retirada, la pieza moldeada (FT)terminada es retirada de la matriz (2), caracterizado porque el disco (S) situado en la matriz (2) es impulsado durantela etapa de penetración mediante un elemento para mantener en posición descendida (32) en forma de casquillo dela estampa (3) que rodea el punzón (31) y que es móvil con respecto al punzón, por una fuerza de presión axial (FNH)en el sentido de expulsión del núcleo de disco

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2009/000316.

Solicitante: HATEBUR UMFORMMASCHINEN AG.

Nacionalidad solicitante: Suiza.

Dirección: General Guisan-Strasse 21 4153 Reinach SUIZA.

Inventor/es: MATT, ANDREAS, VULCAN,MIHAI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21K1/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › de pistas para rodamientos.

- B21K1/76 B21K 1/00 […] › de elementos no mencionados en alguno de los grupos precedentes.

PDF original: ES-2391710_T3.pdf

Fragmento de la descripción:

Procedimiento para producir una pieza moldeada provista de un orificio pasante y dispositivo para realizar dicho procedimiento.

La invención se refiere a un procedimiento para producir una pieza moldeada provista de un orificio pasante según el preámbulo de la reivindicación 1 así como un dispositivo para realizar el procedimiento según el preámbulo de la reivindicación independiente 12.

Un procedimiento de este tipo se conoce por ejemplo a partir del documento DE 31 47 897 A1. Según este documento, la producción en masa de piezas metálicas anulares idénticas tiene lugar a partir de una pieza en bruto metálica en forma de barra mediante la compresión y de este modo la deformación efectuada de una zona extrema de la pieza en bruto para formar un disco y mediante la perforación axial posterior del disco por medio de un punzón que presenta la misma forma de sección transversal que la pieza en bruto (no deformada por compresión) y el corte del núcleo de disco perforado por el punzón a partir del disco. El núcleo de disco de una pieza con el segmento de pieza en bruto no deformada por compresión forma junto con el último el punto de inicio para un ciclo de proceso adicional hasta el momento en el que la parte restante de la pieza en bruto ya no es suficiente para la formación de piezas moldeadas adicionales y se pierde como desecho.

Durante la perforación del núcleo de disco, se forma una superficie de fractura no deseada con grietas y en el mejor caso rebabas, que puede requerir el reprocesamiento de las piezas moldeadas, en el borde periférico del orificio pasante producido de este modo en el disco debido a los esfuerzos de tracción y de cizalladura que se producen. Es cierto que en el documento DE 31 47 897 A1 se menciona que, para conseguir una superficie lisa de la pieza moldeada durante el proceso de cizalladura usando un punzón inferior, debe ejercerse una fuerza antagonista de intensidad suficiente en la pieza en bruto. No se indican detalles adicionales al respecto.

Los documentos JP 58 070935 A y JP 62 084849 A describen procedimientos y dispositivos similares adicionales para producir piezas moldeadas anulares. En este caso, una pieza en bruto se sujeta firmemente en cada caso en una guía diseñada como dispositivo de sujeción que puede abrirse y cerrarse y una zona extrema de la pieza en bruto que sobresale fuera de la guía al interior de una matriz se deforma axialmente por compresión por medio de una estampa y se deforma dentro de la matriz para formar un disco. Posteriormente se expulsa un núcleo del disco. La estampa comprende un punzón y un casquillo que rodea a este último, cuyas dimensiones externas están adaptadas a la forma de la matriz, de modo que la estampa puede moverse al interior de la matriz. Se usa el punzón móvil con respecto al casquillo para expulsar el núcleo de disco. El problema del esfuerzo de cizalladura y el esfuerzo de tracción relacionados con las deformaciones, formaciones de rebabas u otros artefactos no se trata en estos documentos.

El problema en el que se basa la invención es mejorar un procedimiento del tipo mencionado al comienzo de tal manera que las piezas moldeadas producidas de este modo no requieran el reprocesamiento o por lo menos se reduzca en gran parte el reprocesamiento. En particular, las piezas moldeadas no deben mostrar ninguna fractura, rebaba u otra deformación sustancial en la zona de su orificio pasante producido.

Este problema se resuelve mediante el procedimiento según la invención y el dispositivo según la invención, tal como se definen en la reivindicación independiente 1 y la reivindicación independiente 12 respectivamente. Los perfeccionamientos y realizaciones particularmente ventajosos de la invención se deducen de las respectivas reivindicaciones dependientes.

A este respecto se entiende que “material en forma de barra” se refiere a cualquier forma de material con una extensión longitudinal pronunciada y una sección transversal arbitraria que es constante a lo largo de la extensión longitudinal. En particular, dentro de esta definición entran las barras, barras e hilos que presenten cualquier dimensión. Las secciones transversales circulares son lo general, aunque la invención no se limita a esto. El término “en forma de barra” ha de entenderse de manera similar. “Disco” ha de entenderse a este respecto como cualquier forma de cuerpo ensanchada en las dimensiones de sección transversal comparado con la pieza en bruto. Los discos planos con, en particular, un contorno externo circular son lo general, aunque la invención no se limita a esto.

La esencia de la invención consiste en lo siguiente: en un procedimiento para producir una pieza moldeada dotada de un orificio pasante, se hace avanzar una pieza en bruto en forma de barra una longitud definida en su dirección longitudinal, en una etapa de avance, a través de una guía que presenta la misma forma de sección transversal que la pieza en bruto al interior de una matriz y a continuación se sujeta, estableciendo la pared perimétrica interior de dicha matriz el perímetro externo de la pieza moldeada que va a producirse. En por lo menos una etapa de conformación, la zona extrema de la pieza en bruto situada fuera de la guía en el lado de matriz se deforma axialmente por compresión usando una estampa y de este modo se conforma para formar un disco limitado en su perímetro por la matriz. En una etapa de penetración, el disco situado en la matriz es atravesado por medio de un punzón coaxial con la guía y que presenta la misma forma de sección transversal que la guía y un núcleo de disco de una pieza con la parte no deformada de la pieza en bruto y que presenta la misma forma de sección transversal se expulsa del disco, se empuja hacia la guía y, junto con la parte no deformada de la pieza en bruto que se ubica en la guía, se hace retroceder de manera opuesta al sentido de avance de la pieza en bruto. En una etapa de separación, el disco perforado se corta a partir del núcleo de disco y, en una etapa de retirada, la pieza moldeada terminada se retira finalmente de la matriz. Según la invención, durante la etapa de penetración, el disco ubicado en la matriz es impulsado, mediante un elemento para mantener en posición descendida en forma de casquillo de la estampa que es móvil con respecto al punzón y que rodea el punzón, por una fuerza de presión axial en el sentido de expulsión de núcleo de disco y la pieza en bruto es impulsado por una fuerza antagonista axial opuesta al sentido de expulsión de núcleo de disco, en el que el contorno externo del elemento para mantener en posición descendida corresponde esencialmente al contorno interno de la matriz.

Por medio de la fuerza de presión axial y la fuerza antagonista axial, con una magnitud adecuada de las mismas, se produce un estado de esfuerzo que impide fracturas, rebabas o deformaciones de este tipo significativas en el borde periférico del orificio pasante en el disco producido durante la penetración.

Preferentemente, también durante la etapa de separación, es decir cuando el núcleo de disco expulsado del disco ubicado en la matriz se corta a partir del disco, se ejerce una fuerza de presión axial en el sentido de expulsión de núcleo de disco en el disco ubicado en la matriz.

La pieza en bruto se sujeta fuerte preferentemente por medio de una disposición de sujeción que engancha en su perímetro durante la etapa de conformación, la etapa de penetración y la etapa de separación.

La fuerza antagonista se introduce preferentemente en la pieza en bruto con la ayuda de la disposición de sujeción que engancha en el perímetro exterior de la pieza en bruto. De ese modo o bien la fuerza antagonista puede aplicarse en la disposición de sujeción y transferirse desde la última hasta la pieza en bruto o bien la fuerza antagonista puede generarse mediante la fuerza de fricción ejercida por la disposición de sujeción en la pieza en bruto.

La fuerza de presión axial y la fuerza antagonista que actúa contra la última se dimensionan preferentemente de tal manera que, como resultado de la superposición de un esfuerzo de compresión, se consigue un estado de esfuerzo en el disco que por lo menos compensa los esfuerzos de cizalladura y de tracción en el disco que actúan durante la penetración. Por tanto, se evitan fracturas, rebabas y deformaciones de este tipo en el borde periférico del orificio pasante producido de manera óptima.

Según una forma de realización particularmente preferida del procedimiento según... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir una pieza moldeada (FT) provista de un orificio pasante, en el que en una etapa de avance una pieza en bruto en forma de barra (R) se hace avanzar una longitud definida en su dirección longitudinal a través de una guía (1) que presenta la misma forma de sección transversal que la pieza en bruto (R ) en una matriz (2) , cuya pared perimétrica interior establece el perímetro exterior de la pieza moldeada (FT) que va a ser producida, y a continuación es sujetada, en por lo menos una etapa de conformación la zona extrema de la pieza en bruto ( R) situada fuera de la guía (1) en el lado de la matriz es axialmente deformada por compresión mediante una estampa (3) y es conformada de este modo para formar un disco (S) limitado en el perímetro por la matriz (2) , en una etapa de penetración el disco (S) situado en la matriz (2) es atravesado por medio de un punzón (31) coaxial con respecto a la guía (1) que presenta la misma forma de sección transversal que la guía (1) y un núcleo de disco (KS ) que forma una sola pieza con la parte no deformada de la pieza en bruto (3) y que presenta la misma forma de sección transversal es expulsado del disco (S) , es empujado hacia la guía (1) y junto con la parte no deformada de la pieza en bruto (R ) situada en la guía (1) se hace retroceder en oposición al sentido de avance de la pieza en bruto

(R) y contra una fuerza antagonista axial (Fg) introducida en la pieza en bruto (R) , en una etapa de separación, el disco (S) perforado es separado del núcleo de disco (Ks) , y en una etapa de retirada, la pieza moldeada (FT) terminada es retirada de la matriz (2) , caracterizado porque el disco (S) situado en la matriz (2) es impulsado durante la etapa de penetración mediante un elemento para mantener en posición descendida (32) en forma de casquillo de la estampa (3) que rodea el punzón (31) y que es móvil con respecto al punzón, por una fuerza de presión axial (FNH) en el sentido de expulsión del núcleo de disco.

2. Procedimiento según la reivindicación 1, caracterizado porque durante la etapa de separación la pieza en bruto

(S) situada en la matriz (2) es impulsada por una fuerza de presión axial (FNH) en el sentido de expulsión del núcleo de disco.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la fuerza de presión axial (FNH) y la fuerza antagonista axial (FG) se seleccionan con una magnitud tal que en el disco (S) se genera un estado de tensión, que compensa por lo menos los esfuerzos de tracción y cizalladura que se producen.

4.

9. 99% de su espesor.

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque en la etapa de separación el resto de la pieza en bruto (R) junto con el núcleo de disco (KS) , que forma una sola pieza con el mismo se aleja axialmente del disco (S) , que se mantiene estacionario en la matriz (2) , de modo que el núcleo de disco (KS) es separado del disco (S) .

6. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque en la etapa de separación la matriz

(2) con el disco (S) situado en la misma se aleja axialmente del resto de la pieza en bruto (R) , que se mantiene estacionario y el núcleo de disco (KS) que forma una sola pieza con éste, de modo que el núcleo de disco (KS) es separado del disco (S) .

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la pieza en bruto (R) es sujetada durante la etapa de conformación, la etapa de penetración y la etapa de separación por medio de una disposición de sujeción (4) que sujeta su perímetro.

8. Procedimiento según la reivindicación 7, caracterizado porque la fuerza antagonista axial (FG) actúa sobre la disposición de sujeción (4) y es introducida a través de la misma en la pieza en bruto (R) o porque la fuerza antagonista axial (FG) es generada mediante una fuerza de fricción ejercida por la disposición de sujeción (4) en la pieza en bruto.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la pieza en bruto (R) es producida en una etapa de reducción estrechando la sección transversal de un material en forma de barra (RA) que presenta unas dimensiones de sección transversal mayores.

10. Procedimiento según la reivindicación 9, caracterizado porque la etapa de reducción tiene lugar durante la etapa de avance.

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el elemento para mantener en posición descendida (32) presenta la forma de un tubo cilíndrico, correspondiendo el diámetro exterior del elemento para mantener en posición descendida (32) esencialmente al diámetro interior de la matriz (2) .

12. Dispositivo para realizar el procedimiento según la reivindicación 1, con una guía (1) para una pieza en bruto (R) , una matriz (2) , una estampa (3) móvil con un punzón (31) para la deformación por compresión axial y la conformación de una zona extrema de la pieza en bruto, unos medios de avance (5) para la pieza en bruto y unos

medios de sujeción (4) para la pieza en bruto, caracterizado porque la estampa (3) presenta un elemento para mantener en posición descendida (32) en forma de casquillo, que rodea el punzón (31) y que es móvil con respecto al punzón, por medio del cual un disco (S) situado en la matriz (2) puede ser impulsado por una fuerza de presión axial (FNH) , presentando los medios de sujeción una disposición de sujeción (4) , que sujeta el perímetro de la pieza

en bruto (R) , estando conformada dicha disposición de sujeción de manera separada de la guía (1) y de la matriz (2) y para introducir una fuerza antagonista axial (Fg) en la pieza en bruto (R) .

13. Dispositivo según la reivindicación 12, caracterizado porque la disposición de sujeción (4) puede ajustarse en la

dirección longitudinal de la pieza en bruto (R) contra una fuerza antagonista axial (FG) . 10

14. Dispositivo según la reivindicación 12 ó 13, caracterizado porque presenta una disposición de reducción de sección transversal (7) para formar la pieza en bruto (R) a partir de un material en forma de barra (RA) que presenta unas dimensiones de sección transversal mayores.

15. Dispositivo según una de las reivindicaciones 12 a 14, caracterizado porque el elemento para mantener en posición descendida (32) presenta la forma de un tubo cilíndrico, correspondiendo el diámetro exterior del elemento para mantener en posición descendida (32) esencialmente al diámetro interior de la matriz (2) .

Patentes similares o relacionadas:

Cremallera y un procedimiento para la fabricación de una cremallera para un automóvil, del 17 de Junio de 2020, de THYSSENKRUPP PRESTA AG: Procedimiento para la fabricación de una cremallera para un mecanismo de dirección de un automóvil, que presenta al menos una sección de dentado […]

Procedimiento para producir un anillo soldado, del 8 de Abril de 2020, de Oetiker Schweiz AG: Procedimiento para producir un anillo soldado, en el que una banda con una longitud correspondiente a la circunferencia del anillo es doblada para formar un anillo y soldada en […]

Procedimiento para mecanizar una pieza funcional, del 20 de Septiembre de 2017, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para mecanizar una pieza funcional , que se extiende en una dirección longitudinal y una superficie envolvente , que rodea un eje central […]

Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro así como elemento de conexión fabricado de este modo, del 15 de Marzo de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro para un árbol articulado, presentando […]

Procedimiento para la fabricación de un muñón extrusionado, del 1 de Febrero de 2017, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para la fabricación de un muñón extrusionado que se extiende en un sentido longitudinal y que presenta una superficie envolvente que […]

Procedimiento para la realización de muescas en tubos y máquina asociada, del 17 de Agosto de 2016, de NUMALLIANCE SAS: Un procedimiento a través del cual se realiza, en una pared externa de un tubo que se extiende a lo largo de un eje longitudinal (A), mediante […]

Procedimiento y dispositivo para la fabricación de componentes metálicos rotacionalmente simétricos, del 27 de Abril de 2016, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de componentes rotacionalmente simétricos de metal, especialmente acero, en el que se dispone de forma no giratoria una […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]