Procedimiento para la producción de un componente metálico con secciones adyacentes unas a otras con diferentes propiedades de material.

Procedimiento para la producción de un componente metálico (B) con zonas (Z1,

Z2, Z3) adyacentes unas a otras condiferentes propiedades de material, en el que un elemento de chapa (E) calentado a una temperatura de conformación seconforma en un útil de conformación (1) en un componente (B) formado terminado, en el que el útil de conformación (1)presenta un dispositivo de ajuste de la temperatura para el ajuste de la temperatura de al menos una de sus secciones (5,7, 16) que entran en contacto con el elemento de chapa (E) durante la conformación, caracterizado porque teniendo encuenta la duración en la que la sección (5, 7, 16) del útil de conformación (1) regulada respecto a su temperatura está encontacto con la respectiva región (E1, E2, E2) adyacente a ella del elemento de chapa (E), la velocidad de conformaciónse controla de modo que las diferentes propiedades por secciones del componente a elaborar ya se producen durante elproceso de conformación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/062579.

Solicitante: THYSSENKRUPP STEEL EUROPE AG.

Nacionalidad solicitante: Alemania.

Dirección: KAISER-WILHELM-STRASSE 100 47166 DUISBURG ALEMANIA.

Inventor/es: BEENKEN, HEIKO, LENZE, FRANZ-JOSEF, HELLER, THOMAS, SIKORA,SASCHA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D22/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › Estampado que utiliza dispositivos o herramientas rígidas.

- B21D37/16 B21D […] › B21D 37/00 Herramientas en cuanto que sean elementos de máquinas consideradas en la presente subclase (formas o estructuras de herramientas adaptadas únicamente a operaciones particulares, ver los grupos correspondientes a estas operaciones). › Calentado o enfriamiento.

- C21D1/673 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › para el temple en concha.

PDF original: ES-2385579_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de un componente metálico con secciones adyacentes unas a otras con diferentes propiedades de material.

La invención se refiere a un procedimiento para la producción de un componente metálico con secciones adyacentes unas a otras con diferentes propiedades de material.

En la práctica se usan procedimientos de este tipo para generar componentes por temple en prensa, por ejemplo, de aceros de boro y manganeso, que presentan una variación uniforme de la dureza de hasta 1.500 MPa. Debido a la pequeña ductilidad que les queda después del proceso de temple, los componentes producidos de aceros semejantes para ello habitualmente se preforman en primer lugar, luego se calientan a la temperatura de austenización y a continuación se enfrían rápidamente en un molde bajo una presión elevada. Las piezas obtenidas de esta manera presentan además de su elevada dureza una buena precisión dimensional.

Por ejemplo, del documento DE 197 23 655 A1 se conoce un procedimiento para la producción de un componente metálico, por ejemplo, un travesaño de seguridad para puertas de vehículos, con zonas adyacentes unas a otras de diferentes propiedades de material. En este procedimiento un elemento de chapa calentado a una temperatura de conformación se conforma en un útil de conformación en un componente formado terminado, presentando el útil de conformación un dispositivo de ajuste de la temperatura para el ajuste de la temperatura de al menos una de sus secciones que entran en contacto con el elemento de chapa durante la conformación, en forma de insertos de cerámica que retardan el enfriamiento de la sección que entra en contacto con ellos, en forma de vaciados que reducen el efecto de enfriamiento o en forma de elementos de inducción con los que se puede calentar la sección correspondiente de forma activa, de modo que como consecuencia del enfriamiento en las regiones correspondientes no aparece una estructura de temple. También la conformación misma se debe realizar cada vez de la manera más rápida posible en este procedimiento conocido, para que la pieza no endurezca durante la deformación. La parte de chapa conformada rápidamente de esta manera permanece a continuación en el útil de conformación, de modo que sólo se endurece en el estado ya deformado terminado.

El estado de la técnica descrito en el documento DE 24 52 486 A1 ha reafirmado al especialista en realizar cada vez rápidamente el proceso de conformación, de modo que haya finalizado antes de que se haya formado la estructura de temple.

Del documento DE 100 49 660 se sabe además que una chapa compuesta parcheada se puede enfriar en el estado caliente de forma definida y conformada. En este caso un enfriamiento uniforme se considera como esencial para la chapa compuesta provista de una soldadura fuerte. Esta uniformidad se obtiene porque el enfriamiento se realiza en dos etapas, pretendiéndose un enfriamiento obligatorio a una temperatura objetivo de 500 ºC, a fin de mantener un punto de solidificación de la soldadura dura y por consiguiente la unión de las dos chapas.

Por ejemplo, del documento DE 103 41 867 A1 se conoce un procedimiento que figura igualmente como genérico del estado de la técnica explicado anteriormente para el temple en prensa. Según este procedimiento se puede producir un perfil de chapa endurecido porque en primer lugar se realiza una forma intermedia de un recorte de chapa, este perfil de chapa se calienta entonces a la temperatura de temple y porque el perfil de chapa calentado se enfría finalmente de forma orientada en un dispositivo semejante a un útil de embutición profunda por efecto de un prensado predeterminado. La forma intermedia producida en la primera etapa del procedimiento se corresponde en este caso ya aproximadamente con la forma final del componente a generar.

El dispositivo utilizado para la realización del procedimiento conocido presenta disposiciones de enfriamiento de tipo canal que, en función del respectivo calor a disipar, se atraviesan por aceite, agua, agua helada o una disolución salina. Las disposiciones de enfriamiento se pueden controlar de forma separada unas de otras para configurar en el componente terminado zonas con los más diferentes grados de dureza.

A pesar de las ventajas obtenidas de esta manera con el procedimiento conocido, por ejemplo, del documento DE 103 41 867 A1, existe la demanda de un procedimiento que se pueda realizar de forma simplificada en la técnica de fabricación, que permite producir componentes formados a partir de un elemento de chapa con zonas exactas predeterminables con diferentes propiedades de material.

Para satisfacer esta demanda la invención propone un procedimiento configurado según la reivindicación 1 para la producción de un componente metálico.

Según la invención, complementariamente a las medidas conocidas del documento DE 103 41 867 A1 o el DE 197 23 655 A1 para la producción de un componente terminado con zonas con diferentes propiedades de material, como resistencia o deformabilidad, la velocidad con la que se realiza la conformación del respectivo elemento de chapa mecanizado a su forma final, se ajusta de modo que las secciones con la región ajustada térmicamente del útil, que presentan una temperatura diferente respecto a las secciones adyacentes, en los intervalos de tiempo óptimos para el resultado de trabajo buscado entran en contacto con las zonas a tratar especialmente del elemento de chapa, y que este contacto permanece teniendo en cuenta las otras condiciones de conformación generales durante un periodo de tiempo también óptimo. De esta manera con el procedimiento según la invención, en un tiempo de proceso reducido a un mínimo, se puede generar un componente de chapa que posea zonas determinadas exactamente con diferentes propiedades de material respecto a sus otras secciones.

Si según la invención se debe generar en el componente terminado una zona de dureza más elevada que en el entorno, entonces se puede calentar para ello según la invención el elemento de chapa en primer lugar a una temperatura de conformación, a partir de la que se produce la configuración de una estructura de temple en un enfriamiento correspondientemente rápido. El dispositivo de ajuste de la temperatura está diseñado en este caso como dispositivo de enfriamiento, que enfría la respectiva sección asociada a él del útil de conformación a una temperatura tan baja que la zona en cuestión del elemento de chapa se enfría bruscamente en caso de contacto con esta sección enfriada con una velocidad suficiente para la gestación de la estructura de temple buscada.

No obstante, a la inversa también es posible configurar en el componente terminado zonas que presenten una dureza menor que su entorno. Con esta finalidad el dispositivo de ajuste de la temperatura previsto según la invención puede estar configurado como un dispositivo calefactor, que mantiene la sección del útil que está asignado a la zona menos dura del componente de chapa terminado a una temperatura elevada, de modo que durante un contacto de la chapa con esta sección queda una estructura relativamente blanda.

Si están presentes varios dispositivos de ajuste de la temperatura, entonces se pueden disponer adyacentemente unas a otras secciones enfriadas o calentadas de forma orientada del útil, con el objetivo de reducir a un mínimo en la parte de chapa terminada la extensión de regiones con estructura mixta no definida en la transición entre una zona con dureza elevada y su entorno adyacente y así generar en el componente terminado zonas limitadas exactamente óptimamente con diferentes propiedades de material.

En este contexto tiene mucha importancia el acoplamiento previsto según la invención de la velocidad de conformación en la posición y extensión de las zonas a generar en el componente terminado con propiedades de material diferentes. Así para la producción de una zona especialmente dura en el componente terminado se puede seleccionar según la invención la velocidad de conformación, de modo que la zona en cuestión entre en contacto lo más rápidamente posible con la sección fuertemente enfriada del útil. A la inversa se reduce la velocidad de conformación, por ejemplo, cuando una zona determinada del componente se enfría de forma especialmente lenta para generar allí una estructura más blanda.

El marcado orientado de zonas determinadas, en las que en el componente de chapa terminado existen propiedades de material especiales, se puede favorecer adicionalmente porque durante la conformación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un componente metálico (B) con zonas (Z1, Z2, Z3) adyacentes unas a otras con diferentes propiedades de material, en el que un elemento de chapa (E) calentado a una temperatura de conformación se conforma en un útil de conformación (1) en un componente (B) formado terminado, en el que el útil de conformación (1) presenta un dispositivo de ajuste de la temperatura para el ajuste de la temperatura de al menos una de sus secciones (5, 7, 16) que entran en contacto con el elemento de chapa (E) durante la conformación, caracterizado porque teniendo en cuenta la duración en la que la sección (5, 7, 16) del útil de conformación (1) regulada respecto a su temperatura está en contacto con la respectiva región (E1, E2, E2) adyacente a ella del elemento de chapa (E) , la velocidad de conformación se controla de modo que las diferentes propiedades por secciones del componente a elaborar ya se producen durante el proceso de conformación.

2. Procedimiento según la reivindicación 1, caracterizado porque el elemento de chapa (E) está compuesto de acero.

3. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el elemento de chapa (E) es un recorte de chapa plano.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el elemento de chapa (E) presenta regiones de diferente espesor (T1, T2) .

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el elemento de chapa está compuesto de diferentes partes de chapa (T1, T2) unidas entre sí por unión directa de material.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la temperatura de conformación se corresponde con una temperatura de temple, a partir de la que se forma una estructura de temple en el elemento de chapa (E) durante un enfriamiento.

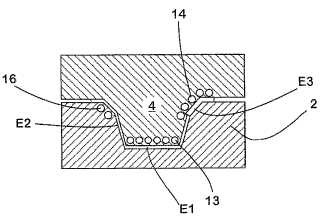

7. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el útil de conformación (1) presenta una matriz (2) y un troquel (4) que se puede disponer en un vaciado (3) de la matriz (2) para la conformación.

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el dispositivo de ajuste de la temperatura es un dispositivo de enfriamiento (13, 16) .

9. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el dispositivo de ajuste de la temperatura es un dispositivo calefactor (14) .

10. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque a al menos una sección (7) del útil de conformación (1) se le asigna como dispositivo de ajuste de la temperatura un dispositivo de enfriamiento (13, 16) y a al menos otra sección del útil de conformación se le asigna como dispositivo de ajuste de la temperatura un dispositivo calefactor (14) .

11. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque durante la conformación en una región de borde del elemento de chapa se ejerce una fuerza de sujeción regulada en función de la velocidad de conformación.

Patentes similares o relacionadas:

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Método y dispositivo para producir componentes de acero endurecido, del 8 de Abril de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero en donde una pletina se separa de una banda de chapa de acero de una […]

Método y aparato para fabricar componentes de prensado, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Un método para fabricar un componente de prensado , mediante la realización del trabajo de prensado sobre una pieza en bruto o una pieza en bruto preconformada, […]

Método para producir una cubierta de borde de un componente de pala de un motor de avión o de una turbina de gas y cubierta de borde para un componente de pala, del 18 de Marzo de 2020, de LEISTRITZ Turbinentechnik GmbH: Método para producir una cubierta de canto metálica en forma de V en la sección transversal para cubrir una zona de borde de un componente de pala de un grupo […]

Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, así como procedimiento de funcionamiento de la misma, del 4 de Marzo de 2020, de BENTELER AUTOMOBILTECHNIK GMBH: Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, que presenta una estación de […]

Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior y un pilar delantero inferior, del 5 de Febrero de 2020, de Arcelormittal: Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior que se extiende entre un extremo trasero y un extremo […]

Utillaje de estampación para la fabricación de piezas con chimeneas, del 27 de Noviembre de 2019, de INGENIERIA DE DISEÑO Y UTILLAJES, S.L.U: 1. Utillaje de estampación para la fabricación de piezas con chimeneas, de los que requieren la alimentación de una chapa metálica plana , caracterizada porque […]