PROCEDIMIENTO PARA LA PREPARACION DE GRANULADO DE METAL DURO.

Procedimiento para la preparación de un granulado de metal duro por molienda en húmedo de las proporciones de material duro y metal de enlace deseadas en el granulado acabado y generación de un lodo húmedo pulverizable usando agua pura como fase líquida,

en el que el lodo húmedo se convierte en granulado en una torre de pulverización (1) mediante secado por pulverización en una corriente de gas con una temperatura de entrada del gas comprendida en el intervalo de aproximadamente 160 a 220ºC y una temperatura de salida del gas comprendida en el intervalo de aproximadamente 85 a 130ºC, y en el que la torre de pulverización (1) se compone de un segmento cilíndrico (2) y un segmento cónico (3), caracterizado porque el lodo húmedo se pulveriza y seca en la torre de pulverización (1) sin el uso de un poliglicol de cadena larga hidrosoluble y porque la torre de pulverización (1) se dimensiona y se hace funcionar de tal manera que la relación numérica entre la cantidad de agua alimentada a través del lodo húmedo, en litros por hora, y el volumen de la torre, en m3, se encuentre en el intervalo de 0,5 a 1,8 y porque se atomizan como máximo 0,17 kg de lodo húmedo por m3 de gas de secado alimentado, presentando el lodo húmedo un contenido en sólidos comprendido en el intervalo de 65 a 85% en peso

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT02/00077.

Solicitante: CERATIZIT AUSTRIA GESELLSCHAFT M.B.H..

Nacionalidad solicitante: Austria.

Dirección: CERATIZIT AUSTRIA GESELLSCHAFT M.B.H.100097386GL/S/491,6600 REUTTE /TIROL.

Inventor/es: LACKNER, ANDREAS, KNUNZ, GERHARD, BEIRER, HELMUT, HARTLMAYR, ERWIN, GLATZLE,WOLFGANG.

Fecha de Publicación: .

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación PCT:

- B22F9/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 9/00 Fabricación de polvos metálicos o de sus suspensiones; Aparatos o dispositivos especialmente adaptados para ello. › por procedimientos físicos.

- C22C1/05 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › Mezclas de polvo metálico con polvo no metálico (C22C 1/08 tienen prioridad).

Clasificación antigua:

Fragmento de la descripción:

Procedimiento para la preparación de granulado de metal duro.

La invención se refiere a un procedimiento para la preparación de un granulado de metal duro por molienda en húmedo de las proporciones de material duro y metal de enlace deseadas en el granulado acabado y generación de un lodo húmedo pulverizable usando agua pura como fase líquida, en el que el lodo húmedo se convierte en granulado en una torre de pulverización mediante secado por pulverización en una corriente de gas a una temperatura de entrada del gas comprendida en el intervalo de aproximadamente 160 a 220ºC y una temperatura de salida del gas comprendida en el intervalo de aproximadamente 85 a 130ºC, y en el que la torre de pulverización se compone de un segmento cilíndrico y un segmento cónico.

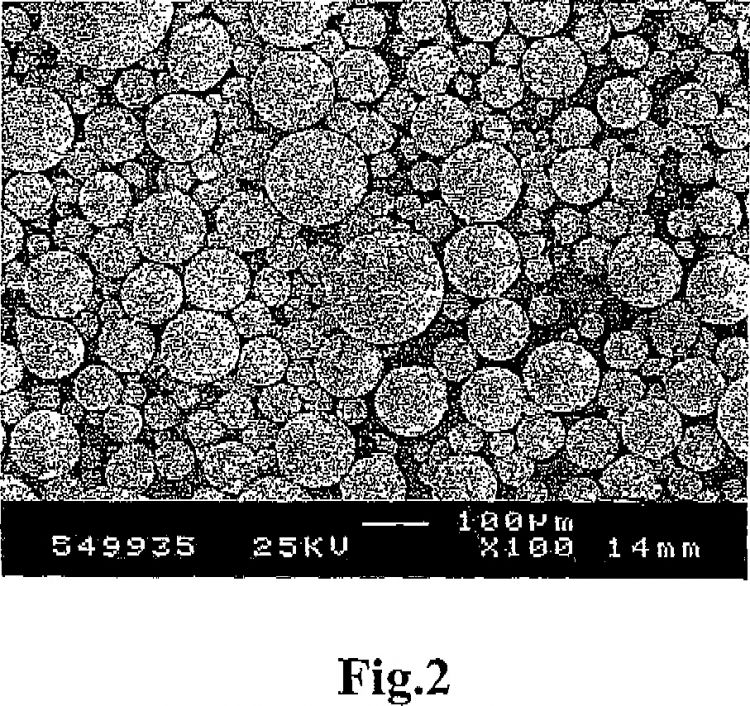

Las piezas moldeadas a partir de aleaciones de metal duro se preparan por compresión y sinterización de los materiales de partida en polvo. Para mejorar la procesabilidad, los polvos de partida de partículas finas de las aleaciones de metal duro, con un tamaño medio de grano comprendido en el intervalo de unos pocos µm y, en muchos casos, aún menor, se convierten en granulado, es decir, en una forma esférica lo más ideal posible con un tamaño medio de grano del granulado de al menos aproximadamente 90 µm. Para ello, los polvos individuales de material duro y metal de enlace primero se convierten por molienda y bajo la adición de líquido en mezclas finamente dispersas en forma de lodo húmedo. Cuando se usan polvos de partida de grano más grueso, este paso está asociado a una trituración de los polvos de partida, mientras que en el caso de polvos de partida de grano fino se realiza fundamentalmente una homogeneización del lodo húmedo. El líquido debe impedir, por una parte, la aglomeración de las partículas de polvo y, por otra, su oxidación durante la molienda.

Como equipos de molienda adecuados se usan en la actualidad casi exclusivamente molinos de bolas con agitador, los denominados atritores, en los que el material a moler se pone en movimiento en un recipiente cilíndrico junto con bolas de metal duro mediante una paleta agitadora de varias cuchillas. Al lodo húmedo generado por la molienda bajo adición de líquido se añade opcionalmente un coadyuvante de compresión, por ejemplo en forma de parafina. La adición de un coadyuvante de compresión es especialmente necesaria cuando el granulado acabado se compacta y se moldea por compresión en matrices para obtener la forma deseada. El coadyuvante de compresión también confiere al granulado, además de una mejor compactación en el proceso de compresión, una mayor fluidez, que facilita el llenado de las matrices de compresión. Si se pretende procesar adicionalmente el granulado de metal duro acabado por extrusión, generalmente no se añade un coadyuvante de compresión al lodo húmedo. En ese caso se le da al lodo húmedo una consistencia pulverizable, y éste se seca en una instalación de secado por pulverización y, al mismo tiempo, se granula. Para ello, el lodo húmedo se pulveriza a través de una tobera situada en el interior de una torre de pulverización. Una corriente de gas caliente seca las gotas pulverizadas al vuelo y éstas se depositan en la parte inferior cónica de la torre de pulverización como granulado en forma de pequeñas esferas, donde puede ser extraído. En la industria del metal duro actualmente se usan para la molienda y la formación del lodo húmedo casi exclusivamente disolventes orgánicos, tales como acetona, alcohol, hexano o heptano, en forma concentrada o, en el mejor de los casos, ligeramente diluida con agua.

Puesto que todos estos disolventes son fácilmente inflamables y volatilizables, los atritores y la instalación de secado por pulverización deben estar protegidos contra explosión, lo que conlleva un gran esfuerzo de construcción y, por lo tanto, elevados costes de inversión. Además, el secado en la torre de pulverización debe realizarse bajo una atmósfera de gas protector, generalmente de nitrógeno.

Todos los disolventes mencionados suponen, además, una carga medioambiental y ocasionan, pese a la realización de medidas de reciclaje, grandes pérdidas por evaporación debido a su alta volatilidad.

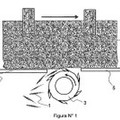

En la industria del metal duro, las torres de pulverización de las instalaciones de secado por pulverización están realizadas con un segmento superior cilíndrico y un segmento inferior cónico, y trabajan normalmente a contracorriente según el principio de la fuente, es decir, la lanza pulverizadora se encuentra en disposición centrada en el segmento inferior de la torre de pulverización y pulveriza el lodo húmedo a alta presión, de aproximadamente 12 a 24 bar, hacia arriba en forma de una fuente. La corriente de gas para el secado de las gotas pulverizadas se dirige desde arriba en sentido contrario a la dirección de pulverización de las gotas y abandona la torre de pulverización en el tercio superior del segmento cónico, por debajo de la lanza pulverizadora. De este modo, las gotas primero son empujadas hacia arriba y después se desvían hacia abajo como consecuencia de la fuerza de la gravedad y la corriente de gas opuesta. Mientras recorren este trayecto de secado, las gotas se convierten en un granulado compacto con una humedad residual reducida, el cual, tras llegar al fondo de la torre de pulverización, corre automáticamente, gracias a la forma cónica de ésta, hacia el orificio de salida central.

En comparación con las torres de pulverización que trabajan en corriente paralela, en las que tanto la pulverización del lodo húmedo como también la corriente de aire de secado se dirigen desde el extremo superior de la torre de pulverización hacia abajo, el hecho de que la trayectoria de vuelo de las gotas pulverizadas discurra primero hacia arriba y después hacia abajo permite obtener el mismo trayecto de secado para el secado de las gotas con una torre de pulverización prácticamente la mitad de alta, lo que hace posible una forma de construcción compacta.

Las torres de pulverización que trabajan a contracorriente según el principio de la fuente presentan un segmento cilíndrico con una altura comprendida en el intervalo de aproximadamente 2 a 9 m y una relación numérica entre la altura y el diámetro comprendida en el intervalo de aproximadamente 0,9 a 1,7, mientras que las torres de pulverización que trabajan en corriente paralela con alimentación desde arriba presentan un segmento cilíndrico con una altura comprendida en el intervalo de aproximadamente 5 a 25 m y una relación numérica entre la altura y el diámetro comprendida en el intervalo de aproximadamente 1 a 5.

Como aclaración cabe destacar especialmente que la expresión general metal duro naturalmente también incluye los denominados cermets, un grupo especial de metales duros que generalmente contienen materiales duros con contenido en nitrógeno.

El documento US 4070184 describe un procedimiento para la preparación de un granulado de metal duro por molienda y secado por pulverización, en el que en lugar de disolventes orgánicos se usa agua pura para la molienda y la preparación del lodo húmedo pulverizable. El uso de agua pura como fase líquida permite fabricar los atritores y la instalación de secado por pulverización según un modo de construcción abierto y ya no protegido contra explosión, lo que supone un importante ahorro de costes. En el secado por pulverización se puede usar como medio de secado aire en lugar de gas protector. Además, mediante la sustitución completa de los disolventes orgánicos se evita cualquier riesgo que puedan suponer los vapores de disolvente para la salud.

El gran inconveniente de este procedimiento reside en que el uso de agua pura y aire produce un fuerte deterioro de los polvos por oxidación. Los polvos de metal duro de grano extremadamente fino, con un tamaño medio de grano de 0,5 a 0,6 µm, lo que, según la medición BET, equivale a una superficie de 1,6 a 3,2 m2/g, usados actualmente para muchos tipos de metal duro, son especialmente sensibles a la oxidación a causa de su gran superficie y no se pueden preparar mediante este procedimiento. Incluso en el caso de los polvos de metal duro con un tamaño medio de grano más grande, de 1 µm y ligeramente menor, y, por lo tanto, una superficie bastante más pequeña, que en el momento de la solicitud de la patente estadounidense eran los tamaños de grano habituales más pequeños, se estaba obligado a limitar la susceptibilidad a la oxidación mediante la adición al lodo húmedo de un poliglicol de cadena larga justo antes del secado por pulverización. Los poliglicoles, que también mejoran la compresibilidad de los...

Reivindicaciones:

1. Procedimiento para la preparación de un granulado de metal duro por molienda en húmedo de las proporciones de material duro y metal de enlace deseadas en el granulado acabado y generación de un lodo húmedo pulverizable usando agua pura como fase líquida, en el que el lodo húmedo se convierte en granulado en una torre de pulverización (1) mediante secado por pulverización en una corriente de gas con una temperatura de entrada del gas comprendida en el intervalo de aproximadamente 160 a 220ºC y una temperatura de salida del gas comprendida en el intervalo de aproximadamente 85 a 130ºC, y en el que la torre de pulverización (1) se compone de un segmento cilíndrico (2) y un segmento cónico (3), caracterizado porque el lodo húmedo se pulveriza y seca en la torre de pulverización (1) sin el uso de un poliglicol de cadena larga hidrosoluble y porque la torre de pulverización (1) se dimensiona y se hace funcionar de tal manera que la relación numérica entre la cantidad de agua alimentada a través del lodo húmedo, en litros por hora, y el volumen de la torre, en m3, se encuentre en el intervalo de 0,5 a 1,8 y porque se atomizan como máximo 0,17 kg de lodo húmedo por m3 de gas de secado alimentado, presentando el lodo húmedo un contenido en sólidos comprendido en el intervalo de 65 a 85% en peso.

2. Procedimiento para la preparación de un granulado de metal duro según la reivindicación 1, caracterizado porque el lodo húmedo presenta un contenido en sólidos comprendido en el intervalo de 70 a 80% en peso.

3. Procedimiento para la preparación de un granulado de metal duro según la reivindicación 1 ó 2, caracterizado porque el secado por pulverización se lleva a cabo a contracorriente según el principio de la fuente.

4. Procedimiento para la preparación de un granulado de metal duro según la reivindicación 3, caracterizado porque las temperaturas de entrada del gas y de salida del gas se adaptan entre sí de tal manera que en el centro de gravedad geométrico (S) de la torre de pulverización (1) se ajuste una temperatura de aproximadamente 70 a 120ºC.

5. Procedimiento para la preparación de un granulado de metal duro según las reivindicaciones 1 a 4, caracterizado porque como gas se usa aire.

6. Procedimiento para la preparación de un granulado de metal duro según una de las reivindicaciones 1 a 5, caracterizado porque para la pulverización del lodo húmedo se usa una tobera de una sola sustancia.

7. Procedimiento para la preparación de un granulado de metal duro según una de las reivindicaciones 1 a 6, caracterizado porque la molienda se realiza preferentemente en un atritor, con una viscosidad del lodo húmedo comprendida en el intervalo de 2.500 y 8.000 mPas y un recambio de volumen de al menos 4 a 8 veces por hora.

8. Procedimiento para la preparación de un granulado de metal duro según una de las reivindicaciones 1 a 7, caracterizado porque antes de la molienda en húmedo y/o el secado por pulverización se añade al agua un agente antioxidante basado en compuestos amino.

9. Procedimiento para la preparación de un granulado de metal duro según una de las reivindicaciones 1 a 8, caracterizado porque el granulado se enfría a una temperatura de, como máximo, 75ºC en la zona de salida (3) de la torre de pulverización (1) y se enfría rápidamente a temperatura ambiente inmediatamente después de la extracción de la torre de enfriamiento.

Patentes similares o relacionadas:

Aleaciones getter no evaporables particularmente adecuadas para la sorción de hidrógeno y monóxido de carbono, del 24 de Abril de 2019, de SAES GETTERS S.P.A.: Aleación getter no evaporable que consiste en: a. vanadio desde el 18 hasta el 40% en átomos b. aluminio desde el 5 hasta el 25% en átomos c. uno o más elementos […]

Método para producir un polvo de carburo cementado o de metal cerámico usando un mezclador acústico resonante, del 4 de Enero de 2017, de SANDVIK INTELLECTUAL PROPERTY AB: Un método para producir una pieza de carburo cementado o de metal cerámico, que comprende las etapas de: - formar una mezcla de polvo que comprende polvos que forman […]

Método para producir un polvo de carburo cementado o de metal cerámico usando un mezclador acústico resonante, del 3 de Agosto de 2016, de SANDVIK INTELLECTUAL PROPERTY AB: Un método para producir un polvo aglomerado de carburo cementado o de metal cerámico sin molienda, donde los constituyentes en polvo se someten […]

PROCEDIMIENTO DE DEPOSICIÓN DE NANOPARTÍCULAS METÁLICAS POR DEPOSICIÓN FÍSICA EN FASE DE VAPOR Y PROCEDIMIENTO DE GENERACIÓN DE RUGOSIDADES, del 28 de Febrero de 2014, de UNIVERSIDAD DEL PAIS VASCO-EUSKAL HERRIKO UNIBERTSITATEA: Procedimiento de deposición de nanopartículas metálicas por deposición física en fase de vapor y procedimiento de generación de rugosidades. Procedimiento […]

ESCAMAS DE COBRE PARA PURIFICAR Y DESINFECTAR AGUAS Y SU PROCEDIMIENTO DE FABRICACION Y APLICACION, del 20 de Diciembre de 2012, de REIJER PICOZZI, Augusto Eric: Escamas de cobre para purificar y desinfectar aguas y su procedimiento de fabricación y aplicación. Escamas de cobre de bajo espesor, tipo virutas, […]

ESCAMAS DE COBRE PARA PURIFICAR Y DESINFECTAR AGUAS Y SU PROCEDIMIENTO DE FABRICACION Y APLICACION, del 20 de Diciembre de 2012, de REIJER PICOZZI, Augusto Eric: Escamas de cobre para purificar y desinfectar aguas y su procedimiento de fabricación y aplicación. Escamas de cobre de bajo espesor, tipo virutas, […]

ADORNO SALUDABLE QUE CONTIENE POLVO DE TITANIO Y PROCEDIMIENTO PARA FABRICACION DEL MISMO, del 22 de Junio de 2010, de PHITEN CO., LTD: Un procedimiento de fabricación de adornos saludables, que comprende:

quema de una mezcla gaseosa de oxígeno e hidrógeno en agua a alta presión; y

caracterizado por:

uso […]

ADORNO SALUDABLE QUE CONTIENE POLVO DE TITANIO Y PROCEDIMIENTO PARA FABRICACION DEL MISMO, del 22 de Junio de 2010, de PHITEN CO., LTD: Un procedimiento de fabricación de adornos saludables, que comprende:

quema de una mezcla gaseosa de oxígeno e hidrógeno en agua a alta presión; y

caracterizado por:

uso […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR PARTICULAS METALICAS, Y PARTICULAS METALICAS FABRICADAS., del 16 de Marzo de 2007, de PHILD CO., LTD.: Un procedimiento para producir partículas metálicas, que comprende llenar de gas inerte el espacio superior de un tanque de agua a alta presión; […]

PROCEDIMIENTO PARA LA FABRICACION DE UN SUPLEMENTO DE METAL DURO., del 16 de Octubre de 2005, de PLANSEE TIZIT AKTIENGESELLSCHAFT: Procedimiento para la fabricación de un suplemento de metal duro a partir de partes de material duro, partes de metal aglutinante y partes de coadyuvante […]