PROCEDIMIENTO PARA PRODUCIR OLEFINAS.

Un procedimiento para producir una corriente de olefinas C3 y una corriente de hidrocarburos C4 que comprende:

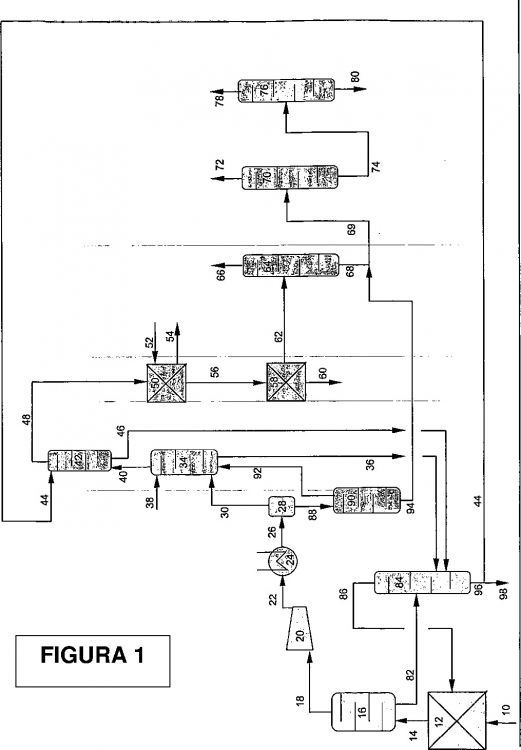

(a) proporcionar una primera corriente efluente de vapor a partir de una reacción de conversión de compuestos oxigenados a olefinas, comprendiendo dicha primera corriente efluente de vapor olefinas C2 y C3, hidrocarburos C4, y compuestos carbonilos C2 a C6;

(b) ajustar la temperatura y la presión de la primera corriente efluente de vapor para producir una segunda corriente efluente de vapor con una presión que varía de 790 kPa a 2.514 kPa (100 psig a 350 psig) y con una temperatura que varía de 21ºC a 49ºC (70ºF a 120ºF), conteniendo dicha segunda corriente efluente de vapor aproximadamente 50% en peso o más de los hidrocarburos C4 en la primera corriente efluente de vapor;

(c) lavar la segunda corriente efluente de vapor con una corriente líquida que contiene alcohol para producir una tercera corriente efluente de vapor;

(d) lavar la tercera corriente efluente de vapor con agua líquida para proporcionar una cuarta corriente efluente de vapor, comprendiendo dicha cuarta corriente efluente de vapor aproximadamente 1,0% en peso o menos de compuestos carbonilo C2 a C6; y

(e) fraccionar al menos parte de dicha cuarta corriente efluente de vapor para producir una corriente que contiene C3 y una primera corriente que contiene C4

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/016174.

Solicitante: EXXONMOBIL CHEMICAL PATENTS INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 5200 BAYWAY DRIVE,BAYTOWN, TX 77520-5200.

Inventor/es: KUECHLER, KEITH, H., BRINEN, JEFFREY, L., RUZISKA,PHILIP,A.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Abril de 2010.

Clasificación PCT:

- C07C1/20 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › a partir de compuestos orgánicos que contienen solamente átomos de oxígeno como heteroátomos.

Fragmento de la descripción:

Procedimiento para producir olefinas.

Campo de la invención

La presente invención se refiere a un procedimiento para producir olefinas y, en particular, etileno y/o propileno.

Antecedentes de la invención

Las olefinas se producen tradicionalmente a partir de materia prima de petróleo por procedimientos de craqueo catalítico o con vapor. Estos procedimientos de craqueo, especialmente el craqueo con vapor, producen olefina(s) ligera(s) tales como etileno y/o propileno, a partir de una variedad de materia prima hidrocarbonada. El etileno y el propileno son importantes productos químicos del petróleo a granel útiles en una variedad de procedimientos para fabricar plásticos y otros compuestos químicos.

La industria petroquímica ha conocido durante algún tiempo que los compuestos oxigenados, especialmente los alcoholes, son convertibles en olefinas ligeras. Hay numerosas tecnologías disponibles para producir compuestos oxigenados, que incluyen la fermentación o reacción del gas de síntesis procedente de gas natural, líquidos del petróleo o materiales carbonosos incluyendo carbón, plásticos reciclados, residuos municipales o cualquier otro material orgánico. Generalmente, la producción del gas de síntesis implica una reacción de combustión del gas natural, en su mayoría metano y una fuente de oxígeno en hidrógeno, monóxido de carbono y/o dióxido de carbono. Otros procedimientos de producción de gas de síntesis bien conocidos incluyen reformado con vapor convencional, reformado autotérmico o una combinación de los mismos.

El procedimiento preferente para convertir un compuesto oxigenado, tal como metanol, en una o más olefina(s), principalmente etileno y/o propileno, implica poner en contacto la materia prima con una composición de catalizador, que por lo general contiene un catalizador de tamiz molecular. El efluente producido por tal procedimiento es una mezcla compleja que comprende las olefinas ligeras deseadas, compuestos oxigenados no convertidos, subproductos de compuestos oxigenados, hidrocarburos pesados y grandes cantidades de agua. La separación y purificación de esta mezcla para recuperar las olefinas ligeras y otros subproductos valiosos es fundamental para la eficiencia global y la rentabilidad del procedimiento. En particular, es importante que el sistema de purificación produzca productos que estén substancialmente libres de impurezas, que podrían afectar de manera adversa en el procesado posterior.

Por ejemplo, ciertos componentes oxigenados presentes en el efluente de un procedimiento de conversión de compuestos oxigenados, en particular aldehídos y cetonas, pueden causar problemas en las operaciones de recuperación de olefinas y en los procedimientos de fabricación derivados que se alimentan y reaccionan con hidrocarburos C4+. Por lo tanto, existe una necesidad de garantizar que el sistema de purificación del efluente elimine de forma efectiva los aldehídos y cetonas de los componente olefínicos y de los componentes hidrocarburos C4+, mientras que al mismo tiempo se minimiza la pérdida de producto útil.

La Publicación de Patente Internacional de número WO 03/033438 describe un método de procesar una corriente de olefinas que comprende compuestos oxigenados y agua, tal como la que se obtiene como el producto de un procedimiento de conversión de metanol a olefinas, en el que la corriente de olefinas inicialmente se deshidratada y luego la corriente de olefinas deshidratada se comprime y luego se lava con metanol para eliminar al menos parte de los compuestos oxigenados de la misma. Tras el lavado con metanol, la corriente de olefinas se pone en contacto con agua y la corriente puesta en contacto con el agua se fracciona, preferentemente después de se seque inicialmente.

El Documento de Patente de los Estados Unidos de número 6.303.841 y la Publicación de Solicitud del Documento de Patente de los Estados Unidos de número 2002/0007101, publicada el 17 de Enero de 2002, describe un procedimiento para producir etileno a partir de compuestos oxigenados en el que la corriente efluente de la conversión de los compuestos oxigenados se comprime en un compresor de múltiples etapas a una presión de 1.050 kPa a 2.860 kPa (150 psia a 400 psia), preferentemente 1.750 kPa a 2.450 kPa (250 a 350 psia), se lava con metanol y luego con agua para eliminar los compuestos oxigenados que no han reaccionado y luego se pone en contacto con sosa cáustica para eliminar el dióxido de carbono. La corriente empobrecida de dióxido de carbono se seca con un desecante sólido y se hace pasar a una zona desetanizadora para proporcionar una corriente de alimentación de hidrocarburos ligeros que comprende hidrógeno, metano, etileno y etano, y una corriente desetanizada que comprende propileno, propano y olefinas C4+. La corriente de hidrocarburos ligeros se hace pasar a una zona desmetanizadora que opera a una temperatura mayor de 45ºC para proporcionar una corriente de cola que comprende etileno y etano y una corriente de cabeza que comprende hidrógeno, metano y etileno. La corriente de cola se alimenta a una zona separadora de C2 para producir la corriente de producto de etileno y una corriente de etano, mientras que la corriente de cabeza se alimenta a una zona de adsorción de presión oscilante para eliminar hidrógeno y metano y producir una corriente que contiene etileno que se combina con la corriente efluente de la conversión de los compuestos oxigenados.

Los Documentos de Patente de los Estados Unidos de números 6.403.854 y 6.459.009 de Miller et al. describen un procedimiento para convertir compuestos oxigenados a olefinas ligeras en el que el efluente del reactor se enfría con una corriente acuosa en un procedimiento de dos etapas para facilitar la separación de los gases de hidrocarburos procedentes de algunas partículas pequeñas de catalizador arrastradas, así como para eliminar el agua y cualesquiera subproductos pesados tales como hidrocarburos C6+. Una parte de la corriente de agua residual se retira de la parte inferior de la torre de enfriamiento se recicla a la torre de enfriamiento en un punto por encima de donde se introduce el efluente del reactor a la torre de enfriamiento. La corriente de producto de vapor procedente de la torre de enfriamiento se comprime, se hace pasar a una zona de adsorción para la eliminación selectiva de los compuestos oxigenados y, luego se hace pasar a una zona de lavado cáustico para la eliminación del dióxido de carbono. La corriente resultante de olefinas ligeras libre de dióxido de carbono se hace pasar a una zona de secado para la eliminación del agua y se hace pasar a una zona convencional de recuperación de olefinas ligeras.

La Publicación de la Solicitud de Patente de los Estados Unidos de número 2003/0130555, publicada el 10 de julio del 2003, describe un procedimiento para separar los hidrocarburos oxigenados de un producto de olefinas de una reacción de conversión de compuestos oxigenados a olefinas. El producto se envía inicialmente a una unidad de refrigeración, tal como una torre de enfriamiento, de la que se separa un producto de olefinas enfriado como una corriente de olefinas vapor. El agua que contiene la corriente de cola se puede reciclar a través de un intercambiador de calor para refrigerar y/o eliminar de la unidad de refrigeración a un primer separador, tal como una columna de destilación, para proporcionar un producto de hidrocarburos oxigenados de reducido contenido de agua y el agua restante como un producto de cola. La corriente de vapor de olefinas se comprime a al menos 207 kPa (30 psia), preferentemente 689 kPa a 3.447 kPa (100 psia a 500 psia), y se dirige a un segundo separador que proporciona un producto de vapor de olefinas y una corriente líquida que contiene hidrocarburos oxigenados. La corriente líquida que contiene hidrocarburos oxigenados se puede luego combinar con la corriente de cola que contiene agua o añadirse directamente al primer separador para proporcionar un producto de hidrocarburos oxigenados recuperado del primer separador que es reducido en contenido en agua y se puede usar como combustible o como co-alimentación para el procedimiento de reacción de los compuestos oxigenados. Antes o después de la etapa de compresión, el vapor de olefinas se puede lavar con metanol y/o con agua a una temperatura de 4ºC a 93ºC (40ºF a 200ºF), preferentemente 27ºC a 49ºC (80ºF a 120ºF). El Documento de Patente de número DE 10150480 describe un procedimiento para la preparación de una corriente de olefinas.

Sumario

Según la invención se proporciona un procedimiento como se define en una cualquiera...

Reivindicaciones:

1. Un procedimiento para producir una corriente de olefinas C3 y una corriente de hidrocarburos C4 que comprende:

2. El procedimiento de la reivindicación 1 en donde dicho ajuste (b) produce dicha segunda corriente efluente de vapor con una presión que varía de 928 kPa a 2.101 kPa (120 psig a 290 psig), preferentemente de 1.023 kPa a 1.273 kPa (140 psig a 170 psig).

3. El procedimiento de la reivindicación 1 o de la reivindicación 2 en donde dicho ajuste (b) produce dicha segunda corriente efluente de vapor con una temperatura que varía de 27ºC a 43ºC (80ºF a 110ºF), preferentemente de 32ºC a 38ºC (90ºF a 100ºF).

4. El procedimiento de cualquiera reivindicación precedente en donde dicha segunda corriente efluente de vapor contiene al menos 60% en peso, convenientemente al menos 70% en peso, preferentemente al menos 80% en peso, más preferentemente al menos el 90% en peso, lo más preferentemente al menos 95% en peso, de los hidrocarburos C4 en la primera corriente efluente de vapor.

5. El procedimiento de cualquiera reivindicación precedente en donde el lavado (c) se lleva a cabo a una temperatura de al menos 27ºC (80ºF), preferentemente al menos 32ºC (90ºF).

6. El procedimiento de cualquiera reivindicación precedente en donde el lavado (c) se lleva a cabo a una temperatura de no más de 49ºC (120ºF), preferentemente no más de 43ºC (110ºF), más preferentemente no más de 38ºC (100ºF).

7. El procedimiento de cualquiera reivindicación precedente en donde el lavado (c) lleva a cabo a una presión de 790 kPa a 2.514 kPa (100 psig a 350 psig), preferentemente de 928 kPa a 2.101 kPa (120 psig a 290 psig), más preferentemente de 1.023 kPa a 1.273 kPa (140 psig a 170 psig).

8. El procedimiento de cualquiera reivindicación precedente en donde la corriente líquida que contiene alcohol comprende metanol.

9. El procedimiento de la reivindicación 8 en donde la cantidad de metanol empleada en el lavado (c) es de 0,03 libras a 0,5 libras, preferentemente de 0,05 libras a 0,2 libras, más preferentemente de 0,07 libras a 0,1 libras, de metanol (como metanol puro) por libra de segunda corriente efluente de vapor.

10. El procedimiento de cualquiera reivindicación precedente en donde el lavado (d) se lleva a cabo a una temperatura de al menos 27ºC (80ºF), preferentemente al menos 32ºC (90ºF).

11. El procedimiento de cualquiera reivindicación precedente en donde el lavado (d) se lleva a cabo a una temperatura de no más de 49ºC (120ºF), preferentemente no más de 43ºC (110ºF), más preferentemente no más de 38ºC (100ºF).

12. El procedimiento de cualquiera reivindicación precedente en donde el lavado (d) se lleva a cabo a una presión de desde 790 kPa a 2.514 kPa (100 psig a 350 psig), preferentemente de 928 kPa a 2.101 kPa (120 psig a 290 psig), más preferentemente de 1.023 kPa a 1.273 kPa (140 psig a 170 psig).

13. El procedimiento de una cualquiera de las reivindicaciones 1 a 12 en donde dicha primera corriente efluente de vapor en (a) y dicha primera corriente que contiene C4 además comprende hidrocarburos C5+ y dicha primera corriente que contiene C4 se somete a un fraccionamiento adicional para separar hidrocarburos C5+ de la misma y crear una corriente de producto de hidrocarburos C4.

14. El procedimiento de una cualquiera de las reivindicaciones 1 a 12 en donde dicha primera corriente efluente de vapor en (a) además comprende éter de dimetilo (DME) y en donde el fraccionamiento de la cuarta corriente efluente de vapor produce una corriente que contiene C3 y una primera corriente que contiene C4 y DME, y dicha primera corriente que contiene C4 y DME se somete a un fraccionamiento adicional para eliminar el éter de dimetilo de la misma y producir dicha primera corriente que contiene C4.

15. El procedimiento de una cualquiera de las reivindicaciones 1 a 12 en donde dicho ajuste (b) separa una segunda corriente líquida que contiene C4 de dicha primera corriente efluente de vapor y dicha segunda corriente líquida que contiene C4 se combina con dicha primera corriente que contiene C4 para producir una tercera corriente que contiene C4 comprendiendo menos de 5% en peso, preferentemente menos de 1% en peso, más preferentemente menos de 5.000 ppm en peso, de compuestos carbonilo C2 a C6.

16. Un procedimiento para producir olefinas que comprende:

17. El procedimiento de la reivindicación 16 en donde dicha alimentación de compuestos oxigenados comprende metanol.

18. El procedimiento de la reivindicación 16 o de la reivindicación 17 en donde al menos una parte de dicha primera corriente de cabeza rica en compuestos oxigenados se recicla para dicho contacto (a).

19. El procedimiento de una cualquiera de las reivindicaciones 16, 17 ó 18 en donde al menos una parte de dicha corriente de líquido rica en agua procedente de (b) se fracciona para producir una segunda corriente de cabeza rica en compuestos oxigenados y una segunda corriente de cola líquida rica en agua.

20. El procedimiento de la reivindicación 19 en donde al menos una parte de dicha segunda corriente de cabeza rica en compuestos oxigenados se recicla para dicho contacto (a).

21. El procedimiento de la reivindicación 19 o de la reivindicación 20 en donde al menos una parte de dicha segunda corriente de cola líquida rica en agua se recicla para su uso como al menos parte de dicha agua líquida en dicho lavado (e).

Patentes similares o relacionadas:

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Tamiz molecular SSZ-105, su síntesis y uso, del 8 de Enero de 2020, de CHEVRON U.S.A. INC.: Una composicion de tamiz molecular de aluminosilicato que comprende al menos una fase de intercrecimiento que comprende un tamiz molecular de tipo estructura ERI y un tamiz molecular […]

Producción de hidrocarburos por descarboxilación de Kolbe de una mezcla de ácidos grasos saturados e insaturados, del 25 de Septiembre de 2019, de Advonex International Corp: Un método para producir hidrocarburos C6-C54 comprendiendo: (a) combinar uno o más ácidos grasos insaturados C4-C28 y uno o más ácidos grasos saturados C4-C28 con […]

Proceso para la telomerización de butadieno usando un catalizador mono-ortoalcoxi sustituido, del 4 de Septiembre de 2019, de Dow Global Technologies LLC: Un proceso para la telomerización de butadieno que comprende hacer reaccionar, en una zona de reacción en fase líquida, 1,3-butadieno, y un compuesto […]

Procedimiento para la condensación o el acoplamiento catalíticos, del 30 de Abril de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para la condensacion y/o el acoplamiento cataliticos de compuestos organicos que contienen al menos una funcion oxo y/o hidroxilo […]

Proceso para la producción de un componente de hidrocarburo ramificado, del 27 de Febrero de 2019, de NESTE OYJ: Un proceso para producir un aceite de base de hidrocarburo ramificado, caracterizado por que se condensa la carga de alimentación, que comprende al menos […]

Procedimiento para la preparación de un alqueno, del 12 de Febrero de 2019, de Technip E&C Limited: Procedimiento para la preparación de un alqueno a partir de un compuesto oxigenado que comprende poner en contacto una corriente de alimentación de reactivo que comprende al […]

Procedimiento para la preparación de metanol y productos derivados del metanol a partir de óxidos de carbono, del 17 de Enero de 2019, de Fundació Institut Català d'Investigació Química: Procedimiento para la preparación de metanol, con una conversión por paso de óxidos de carbono igual o superior al 65 %, y una selectividad por la formación […]