Procedimiento para producir estructuras compuestas perfiladas.

Un procedimiento de fabricación de una estructura compuesta perfilada,

que comprende:

situar una carga compuesto para formar una pila de capas (50), incluyendo la colocación de al menos una capa de segmentos de capas preimpregnadas de fibra unidireccional (118) que tienen anchuras sustancialmente constantes, incluyendo la colocación de los segmentos de capas en relación de superposición uno al lado del otro y alineando las líneas centrales longitudinales (194) de los segmentos de capa (118) en una orientación polar, relacionada con el contorno de la estructura;

formar la carga compuesta sustancialmente en la forma de la estructura mediante un proceso de formación de drapeado, estando el proceso de formación de drapeado caracterizado por incluir:

proporcionar un estante de colocación (86);

colocar la pila de capas (50) sobre un mandril de formación (80), teniendo el mandril de formación una superficie superior (80a) y una superficie perfilada (80b) que tiene un radio (R), de tal manera que un borde exterior (50a) de la pila de capas (50) se extiende más allá de la superficie perfilada (80b);

soportar el borde exterior (50a) de la pila de capas (50), cuando se extiende más allá de la superficie perfilada, con el estante de colocación (86) cuando la pila de capas se coloca sobre el mandril de formación (80);

mover la estantería de colocación (86) alejándose del mandril y de la pila de capas (50), de tal manera que ya no soporta dicho borde exterior de la pila de capas después de dicha colocación de las capas;

colocar una bolsa de vacío (88) sobre la pila de capas (50) y el mandril de formación (80); y

haciendo el vacío en la bolsa de vacío (88) aplicando de este modo la presión a la pila de capas (50), haciendo que el borde (50a) se doble hasta que quede sustancialmente plano contra la superficie perfilada (80b) para formar la forma de la estructura con un radio sustancialmente idéntico al radio (R) de la superficie perfilada; y curar la carga conformada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/025110.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GUZMAN,JUAN C, MCCARVILLE,DOUGLAS A, SWEETIN,JOSEPH L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

PDF original: ES-2495415_T3.pdf

Fragmento de la descripción:

Procedimiento para producir estructuras compuestas perfiladas Campo técnico Esta divulgación se refiere en general a técnicas para la fabricación de piezas compuestas, y trata más particularmente con un procedimiento para producir estructuras compuestas de coordenadas cartesianas no muy perfiladas usando cinta compuesta preimpregnada unidireccional y equipo de colocación de cintas automatizado.

Antecedentes Las estructuras de múltiples patas muy perfiladas que tienen alta resistencia y peso ligero se pueden utilizar en diversas aplicaciones, tales como en vehículos aeroespaciales. Por ejemplo, bastidores aeroespaciales, largueros, nervios, tirantes y estructuras similares, pueden tener múltiples patas que están perfiladas a lo largo de la longitud de la estructura. La fabricación de tales estructuras muy perfiladas a partir de materiales compuestos es difícil y, por lo tanto, en gran parte está limitada a técnicas de colocación manual que no sólo son de mano de obra intensiva, sino que pueden no ser muy adecuadas para aplicaciones de alto volumen de producción.

El documento US 2007/0029038 divulga un procedimiento de fabricación de artículos compuestos de acuerdo con el preámbulo de la reivindicación 1; donde un dispositivo coloca una capa compuesta en una forma curva a aproximadamente 0º respecto a un eje longitudinal de la forma. La forma incluye una superficie de banda y una superficie de tapa. El dispositivo incluye un rodillo de compactación de banda y un conjunto de guías. El rodillo de compactación de banda compacta un material compuesto sobre la superficie de banda y genera una capa de banda. El conjunto de rodillos de guía empuja contra la superficie de la tapa. El rodillo de compactación se dirige a lo largo de la forma de los rodillos de guía. En otros procedimientos, una disposición de capa en diagonal o capa transversal se puede utilizar para colocarse sobre un mandril y, para formar un reborde, lateral o tapa, la capa se puede cortar más ancha que la superficie de banda de un mandril sobre el que se coloca el material para que al menos uno de los bordes del material se pueda plegar sobre el lado del mandril.

Pueden utilizarse máquinas de colocación de fibra automáticas (AFP) para fabricar algunas formas de estructuras compuestas, sin embargo, estas máquinas pueden no ser eficientes para producir estructuras de múltiples patas muy perfiladas con radios estrechos, en parte porque las más complicadas características estructurales de estas estructuras pueden requerir que la máquina arranque y se detenga, así como direcciones de cambio con relativa frecuencia. Además, ciertas configuraciones de estructura, tales como las que contienen una sección transversal en Z o J, no se pueden fabricar utilizando máquinas de AFP porque pueden no ser capaces de cargar el material en las esquinas interiores de estas estructuras.

Por consiguiente, existe una necesidad de un procedimiento de fabricación de estructuras compuestas perfiladas, y especialmente muy perfiladas, continua que contiene características de múltiples patas que cumplen con las especificaciones de alto rendimiento en un entorno de producción de alto volumen.

Sumario Según la presente invención, se proporciona un procedimiento de fabricación de una estructura compuesta perfilada, y una estructura fabricada utilizando el procedimiento, como se reivindica en las reivindicaciones adjuntas.

Las realizaciones descritas proporcionan un procedimiento de fabricación de estructuras compuestas continuas muy perfiladas usando materiales compuestos unidireccionales, tales como cinta de fibra preimpregnada. El procedimiento puede proporcionar una orientación casi ilimitada de capas con baja distorsión, contenido de resina/fibra consistente y superficies lisas. Las estructuras compuestas resultantes son ligeras y presentan una colocación de característica precisa que facilita un ajuste superior durante los procesos de montaje de aviones. El procedimiento divulgado se puede emplear para fabricar una amplia variedad de estructuras, incluyendo, pero no limitado a tirantes de cizallamiento, largueros, bastidores, tirantes y nervios de aeronaves y otros vehículos.

Pueden fabricarse estructuras compuestas perfiladas continuas en las que segmentos de cinta de anchura constante están colocados y alineados de una manera para mantener la orientación de la fibra polar durante la fabricación de estructuras compuestas de múltiples patas muy curvadas, tales como bastidores, largueros, nervios y tirantes .El procedimiento puede realizarse usando un equipo automático de colocación de cinta de fibra para alinear de forma rápida y colocar segmentos de cinta con un mínimo de movimientos de la cabeza de la máquina. El uso de la cinta unidireccional preimpregnada y la colocación de fibras de alta precisión sin distorsión puede resultar en estructuras que son más bajas en peso en comparación con estructuras fabricadas utilizando procedimientos alternativos. El procedimiento incluye colocar una carga compuesta, incluyendo al menos una capa de fibra unidireccional, segmentos de capas preimpregnadas que tienen anchuras sustancialmente constantes. Los segmentos de capa se colocan en una relación solapada uno al lado del otro con las líneas centrales longitudinales de los segmentos de capas alineados en una orientación polar que está relacionada con el contorno de la estructura. La carga compuesta

está formada sustancialmente en la forma de la estructura, y entonces se cura la carga conformada. Los segmentos de capa se colocan en una manera que mantenga una cantidad sustancialmente constante de solapamiento entre los segmentos de capa. Los segmentos de capa se pueden formar mediante el corte de una longitud de cinta compuesta.

La carga compuesta se puede producir usando un cabezal de colocación de cinta controlado automáticamente. El cabezal se utiliza para colocar cada uno de una pluralidad de segmentos de cinta preimpregnados de anchura sustancialmente constante en una relación superpuesta uno al lado del otro en un sustrato. El cabezal también se utiliza para alinear los segmentos de cinta en una orientación polar que está relacionada con el contorno de la estructura. La carga se forma sustancialmente en la forma de la estructura, y después se cura. Los segmentos de capa se colocan moviendo el cabezal a través de un sustrato y cortando una longitud de cinta compuesta en segmentos que son colocados a continuación mediante el cabezal sobre el sustrato.

El procedimiento incluye la formación de una pila plana de capas preimpregnadas de fibra reforzada, que incluye la colocación individual de los segmentos de cinta de fibra compuesta de anchura sustancialmente constante en relación superpuesta uno al lado del otro, y en una orientación polar que está relacionada con el contorno de la estructura. El procedimiento puede incluir la formación de una primera y segunda patas de la sección de bastidor, y la compactación y el curado de la pila formada.

El procedimiento de la invención se define en la reivindicación 1.

Las realizaciones divulgadas satisfacen la necesidad de un procedimiento de fabricación de estructuras compuestas muy perfiladas, en particular las que tienen múltiples patas, que es muy adecuado para su uso con máquinas automatizadas de colocación de cinta en entornos de producción más alta.

Otras características, beneficios y ventajas de las realizaciones divulgadas serán evidentes a partir de la siguiente descripción de realizaciones, cuando se ven de acuerdo con los dibujos adjuntos y las reivindicaciones adjuntas.

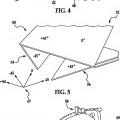

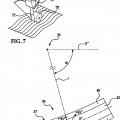

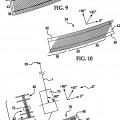

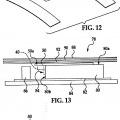

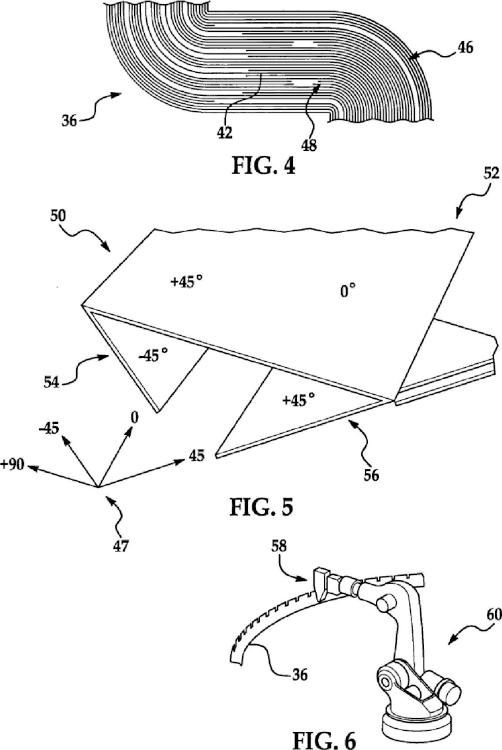

Breve descripción de las ilustraciones La figura 1 es una ilustración en perspectiva de una sección de barril de un fuselaje de aeronave. La figura 2 es una ilustración en perspectiva de una sección de bastidor compuesta muy perfilada utilizada en el fuselaje mostrado en la figura 1. La figura 3 es una ilustración en sección tomada a lo largo de la línea 3-3 en la figura 1. La figura 4 es una ilustración en sección que muestra una formación de capas para la sección de bastidor mostrada en la figura 2. La figura 5 es una ilustración en perspectiva de una pila plana de capas utilizada en la fabricación de la sección de bastidor mostrada en la figura 2. La figura 6 es una ilustración en perspectiva de una máquina robótica de AFP utilizada para colocar la pila de capas. La figura 7 es una ilustración en perspectiva de una máquina de AFP utilizada como un deflector de extremo en el robot mostrado en la figura 6. La figura 8 es una ilustración esquemática que muestra los sistemas de coordenadas cartesianas y polares utilizados para definir las orientaciones de capas en la sección del bastidor de la figura 2. La figura 9 es una ilustración en... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación de una estructura compuesta perfilada, que comprende:

situar una carga compuesto para formar una pila de capas (50) , incluyendo la colocación de al menos una capa de segmentos de capas preimpregnadas de fibra unidireccional (118) que tienen anchuras sustancialmente constantes, incluyendo la colocación de los segmentos de capas en relación de superposición uno al lado del otro y alineando las líneas centrales longitudinales (194) de los segmentos de capa (118) en una orientación polar, relacionada con el contorno de la estructura; formar la carga compuesta sustancialmente en la forma de la estructura mediante un proceso de formación de drapeado, estando el proceso de formación de drapeado caracterizado por incluir:

proporcionar un estante de colocación (86) ;

colocar la pila de capas (50) sobre un mandril de formación (80) , teniendo el mandril de formación una superficie superior (80a) y una superficie perfilada (80b) que tiene un radio (R) , de tal manera que un borde exterior (50a) de la pila de capas (50) se extiende más allá de la superficie perfilada (80b) ; soportar el borde exterior (50a) de la pila de capas (50) , cuando se extiende más allá de la superficie perfilada, con el estante de colocación (86) cuando la pila de capas se coloca sobre el mandril de formación (80) ; mover la estantería de colocación (86) alejándose del mandril y de la pila de capas (50) , de tal manera que ya no soporta dicho borde exterior de la pila de capas después de dicha colocación de las capas; colocar una bolsa de vacío (88) sobre la pila de capas (50) y el mandril de formación (80) ; y haciendo el vacío en la bolsa de vacío (88) aplicando de este modo la presión a la pila de capas (50) , haciendo que el borde (50a) se doble hasta que quede sustancialmente plano contra la superficie perfilada (80b) para formar la forma de la estructura con un radio sustancialmente idéntico al radio (R) de la superficie perfilada; y curar la carga conformada.

2. El procedimiento de la reivindicación 1, donde después de mover el estante de colocación (86) , soporta parcialmente la bolsa de vacío (88) durante la etapa de hacer el vacío.

3. El procedimiento de cualquier reivindicación anterior, que comprende además una segunda etapa de formación que incluye: colocar de la estructura previamente formada sobre un segundo mandril de formación (106) que tiene una superficie superior plana (106a) , una segunda superficie plana (106b) para soportar la estructura previamente formada y una tercera superficie (106c) que se extiende hacia abajo desde la superficie superior (106a) en el extremo opuesto a la segunda superficie, de manera que un borde exterior (50b) de la pila de capas se extiende más allá de la tercera superficie (106c) ; y drapear en caliente el borde exterior (50b) sobre el mandril de formación (106) para formar una cuerda exterior (38) .

4. El procedimiento de la reivindicación 3, donde una capa de propileno etileno fluorado (FEP) (123) se coloca entre un borde del mandril de formación (106) y la pila de capas (50) y se monta sobre un bloque (112) separado del extremo del borde exterior (50b) de la pila de capas.

5. El procedimiento de la reivindicación 3 o la reivindicación 4, que incluye además:

colocar un intensificador perfilado (120) sobre la pila de capas (50) para mantener el radio de la estructura previamente formada.

6. El procedimiento de cualquier reivindicación anterior, donde la colocación de los segmentos de capas (188) en relación uno al lado del otro incluye mantener una cantidad sustancialmente constante de solapamiento entre los segmentos de capas a medida que se colocan los segmentos de capas.

7. El procedimiento de cualquier reivindicación anterior, donde la colocación de la capa incluye el corte de los segmentos de capas (188) a partir de una longitud de la cinta compuesta.

8. El procedimiento de la reivindicación 7, donde el corte de la cinta incluye el corte de la longitud de la cinta en un ángulo que generalmente coincide con el contorno de la estructura.

9. El procedimiento de cualquier reivindicación anterior, donde se crean unos huecos (198) entre adyacentes de los segmentos de capas (188) debido a la orientación polar de los segmentos de capas, y la colocación de la capa también incluye minimizar sustancialmente los huecos (198) .

10. El procedimiento de cualquier reivindicación anterior, que comprende además cortar los bordes de los segmentos de capas (188) para que coincida generalmente con el contorno de la estructura.

11. El procedimiento de cualquier reivindicación anterior, donde la colocación de los segmentos de capas y la

alineación de sus líneas centrales (194) se realiza mediante un cabezal de aplicación de cinta controlado automáticamente (210, 212) .

Patentes similares o relacionadas:

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Material de compuesto reforzado con fibra, del 6 de Mayo de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un material de compuesto reforzado con fibra construido al impregnar una capa de paquete de fibras laminada formada al laminar una pluralidad de capas […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Un método para fabricar un cajón multilarguero de una sola pieza de material compuesto dentro de un molde cerrado, del 11 de Diciembre de 2019, de Leonardo S.p.A: Un método para fabricar un cajón multilarguero de una sola pieza hecho de material compuesto para aviones, que comprende dos paneles que están unidos por […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Proceso de moldeo por compresión de un material compuesto con escamas cuasiisotrópicas, del 4 de Septiembre de 2019, de THE BOEING COMPANY: Un método para formar una pieza moldeada que tiene propiedades cuasiisotrópicas, comprendiendo el método: consolidar una primera capa formada […]