PROCEDIMIENTO PARA LA REALIZACIÓN DE PANELES SOLARES.

Procedimiento para la realización de paneles solares, de un tipo en el cual la energía solar incidente es transmitida a un líquido que se halla y circula por cavidades predispuestas dentro de los mismos paneles,

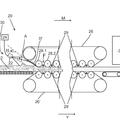

que comprende las siguientes etapas operativas principales: modelado de láminas (1) que exhiben, en al menos una primera superficie (10) de las mismas, una pluralidad de relieves o protuberancias (11) dispuestas según un diseño predeterminado; eventual recubrimiento de la superficie de la primera superficie (10) con un material a base de vidrio o similar; acoplamiento estable y sólido, para formar un único cuerpo, de dos láminas (1) por superposición de la primera superficie (10) de una sobre la primera superficie (10) de la otra de modo que las partes superiores de al menos una parte de los respectivos relieves o protuberancias (11) queden recíprocamente enfrentadas y en contacto; donde el acoplamiento estable y sólido en un único cuerpo o panel (2) de las dos láminas (1) por superposición de la primera superficie (10) de una sobre la primera superficie (10) de la otra se produce como consecuencia de al menos una soldadura parcial por fusión de las superficies enfrentadas y en contacto de las partes superiores de los relieves o protuberancias (11) y del posterior enfriamiento hasta alcanzar un estado sólido estable; donde la por lo menos fusión parcial de las superficies enfrentadas y en contacto de las partes superiores de los relieves o protuberancias (11) se obtiene sometiendo las dos láminas acopladas (1) a por lo menos un ciclo térmico que comprende una etapa inicial de calentamiento, un eventual tratamiento a una temperatura predeterminada y una etapa de enfriamiento hasta alcanzar un estado sólido estable, caracterizado por el hecho que el modelado de láminas (1) que exhiben, en una primera superficie (10) de las mismas, una pluralidad de relieves o protuberancias (11) dispuestas según un diseño predeterminado se realiza a través de las siguientes etapas operativas: prensado de polvos cerámicos efectuado continuamente a partir de un estrato de polvos cerámicos (3) que es configurado por interacción entre una tolva de suministro (13) y una cinta transportadora (4) y está soportado por la cinta transportadora (4) que, a su vez, está soportada con libertad de deslizamiento sobre un plano de apoyo de una prensa (5); dicho prensado siendo efectuado por medio de una matriz (o semimolde superior) (6) que actúa sobre el plano de apoyo que soporta con libertad de deslizamiento la cinta transportadora (4), la cual matriz (o semimolde superior) (6) está predispuesta inferiormente a un punzón (7); la matriz (o semimolde superior) (6) estando asociada a una cinta envuelta tipo anillo (8) que actúa como cinta porta-matriz; la cinta porta-matriz envuelta tipo anillo (8), soportando al menos una segunda matriz; la cinta porta-matriz envuelta tipo anillo (8) estando dimensionada y predispuesta para ser ubicada con respecto al punzón (7) de modo que mientras una de las matrices (o semimoldes superiores) (6) está en una posición operativa debajo del punzón (7), la otra de las matrices (o semimoldes superiores) (6) esté en una posición inactiva sin interferir con el mismo punzón

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/051874.

Solicitante: SYSTEM S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA P. FERRARI 1 SASSUOLO I-41049 MODENA ITALIA.

Inventor/es: STEFANI, FRANCO.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Mayo de 2008.

Clasificación Internacional de Patentes:

- B28B1/00B

- B28B3/02A

- B28B3/02C

- B28B7/00F6

- B30B5/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › B30B 5/00 Prensas caracterizadas por el empleo de órganos de presión distintos a los mencionados en los grupos B30B 1/00 y B30B 3/00. › cooperando con otra cinta sin fin.

- F24J2/22

- F24J2/48E

- F28F21/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 21/00 Estructura de los aparatos intercambiadores de calor caracterizada por el empleo de materiales específicos. › de cerámica; de cemento; de piedra natural.

- F28F3/12 F28F […] › F28F 3/00 Elementos en forma de placas o de láminas; Conjuntos de elementos en forma de placas o de láminas (especialmente adaptados para el movimiento F28F 5/00). › Elementos construidos en forma de panel aligerado, p. ej. con canales.

Clasificación PCT:

- B28B3/02 B […] › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 3/00 Fabricación de objetos conformados mediante la utilización de prensas (conformación sobre transportadores móviles B28B 5/00 ); Prensas especialmente adaptadas a la realización de este trabajo (prensas en general B30B). › en la que un punzón ejerce una presión sobre el material en una cavidad de moldeo; Punzones de forma particular.

- B28B3/12 B28B 3/00 […] › en la que uno o varios cilindros ejercen una presión sobre el material.

- B28B5/02 B28B […] › B28B 5/00 Fabricación de objetos conformados a partir del material en moldes, o sobre superficies de moldeo soportadas o constituidas por transportadores en el interior o sobre éstos, cualquiera que sea el modo de conformación. › sobre transportadores de tipo correa o cadenas sin fin (en combinación con cilindros compresores B28B 3/12).

- B30B5/06 B30B 5/00 […] › cooperando con otra cinta sin fin.

- C04B35/00 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos.

- F24J2/22

- F24J2/48

- F28F3/12 F28F 3/00 […] › Elementos construidos en forma de panel aligerado, p. ej. con canales.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Campo Técnico

La presente invención se refiere a un procedimiento para la realización de paneles solares, de un tipo en el cual la energía (solar) incidente es transmitida hacia un líquido que se halla y circula por cavidades predispuestas dentro de los mismos paneles. Técnica Existente

El procedimiento se refiere a la realización de paneles solares habitualmente empleados, por ejemplo, para recubrir paredes y revestir edificios y que además de su normal función de revestimiento también llevan a cabo la función de aprovechar la energía solar incidente.

Los paneles solares tradicionales son muy conocidos, los cuales, en resumidas cuentas, constituyen instalaciones o plantas específicamente dedicadas a capturar la energía solar y a convertirla parcialmente en energía térmica para calentar un líquido que circula dentro de cavidades que se hallan en los mismos paneles. Normalmente esas cavidades están constituidas por tubos metálicos conectados de modo de formar un circuito que en la mayor parte de los casos está provisto de un intercambiador de calor mediante serpentina a través del cual parte de la energía térmica capturada viene cedida a otro fluido para la utilización final (por ejemplo agua caliente). En este sistema para mejorar el rendimiento de la planta se han ideado numerosas aplicaciones.

Sin embargo los mismos son aparatos “dedicados” que deben ubicarse físicamente en una posición que ofrezca una buena exposición al sol, y que, de todos modos, sea “externa” con respecto al cuerpo de los edificios. Además, la parte plana que constituye el panel normalmente exhibe un espesor considerable.

Un primer ejemplo de la técnica conocida está dado en el documento DE 4.240.252, que da a conocer una estructura de placas cerámicas tipo sándwich, para formar canales huecos separados de una altura reducida, que tiene un pintado vidrioso interno donde la arcilla empleada para la placa posee los mismos coeficientes de expansión térmica que el del pintado vidrioso. Las dos placas paralelas están dispuestas en contacto entre sí; además, las mismas vienen adheridas firmemente entre sí, durante el cocido, mediante los estratos de pintura vidriosa, lo cual determina una unión hermética. De las dos placas del sándwich, en aquella dispuesta en la parte superior de todo el conjunto hay un borde sobresaliente que forma un canal, el cual sirve para colocar la otra placa de manera exactamente complementaria. La placa interna puede tener una curva

o perfil externo, para aplicaciones ópticas y prácticas, especialmente con la forma de un cuenco o contenedor.Un segundo ejemplo de la técnica conocida está dado en el documento EP 1.500.480 que da a conocer un dispositivo que comprende: un elemento inferior que soporta un plano de apoyo inferior que sirve para sostener materiales a prensar, el plano de apoyo inferior formando, también, una superficie inferior de cierre del dispositivo; el elemento inferior apoyándose con libertad de deslizamiento sobre un órgano de presión inferior; un elemento superior que es elásticamente deformable y que está provisto de al menos una superficie activa, la cual superficie activa está predispuesta para disponerse de frente al plano de apoyo inferior; un bastidor de modelado que sobresale por debajo de una superficie orientada hacia abajo del órgano de prensado superior y que está predispuesto arriba del elemento superior y delimita un perímetro de

una zona de prensado. El bastidor de modelado también genera, como consecuencia de la operación de prensado, un borde de una pieza final prensada que exhibe una mayor compactación y, por ende, una densidad mayor que otras zonas de la pieza final prensada.

Un objetivo de la presente invención es el de proporcionar un nuevo y simple procedimiento para efectuar paneles solares (es decir del tipo en el cual la energía solar incidente es transmitida a un líquido que se halla y circula por cavidades predispuestas dentro de los mismos paneles) que estén perfectamente integrados con los elementos habitualmente utilizados, por ejemplo, para recubrir paredes y revestir edificios.

Otro objetivo de la presente invención es el de dar lugar a un procedimiento para producir elementos integrados que puedan ser efectuados continuamente en una misma línea de modelado de los elementos en la cual los elementos se modelan a partir de materia prima en estado polvoriento.

Una ventaja “técnica” del procedimiento está dada en el hecho que permite la realización de un panel solar que puede ser integrado en un elemento de recubrimiento de paredes y revestimiento de edificios, caracterizado por el hecho de ser extremadamente delgado con respecto a los normales paneles solares, sin que su delgadez limite de ninguna manera su utilización como típicos elementos de recubrimiento para la realización de paredes ventiladas. Otras ventajas del procedimiento están dadas por el uso de materias primas baratas y muy poco contaminantes y por

bajos costos de producción. Otra ventaja del procedimiento se refiere a la posibilidad de obtener un producto que, por su naturaleza, pueda satisfacer cualquier requerimientoestético. Revelación de la Invención

Otras ventajas y características de la presente invención se pondrán aún más de manifiesto a partir de la descripción detallada que sigue de algunas realizaciones preferentes pero no exclusivas de la presente invención, exhibidas a título ejemplificador y no limitativo en las láminas de dibujos anexas, en las cuales:

- la figura 1 es una sección esquemática de una planta según la presente invención, hecha a lo largo de un plano central vertical y longitudinal;

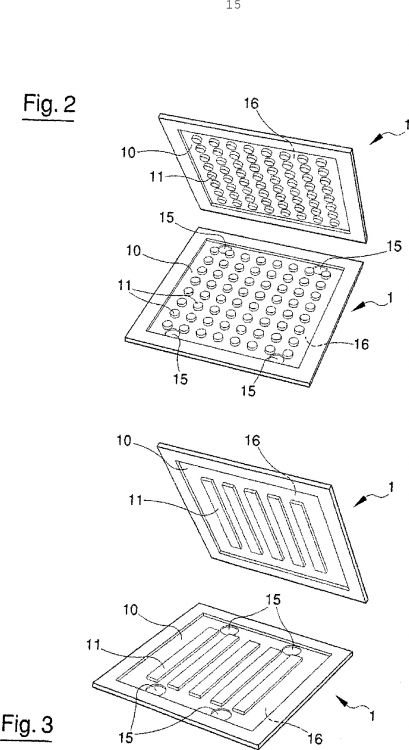

- las figuras 2 y 3 son vistas en perspectiva de dos láminas durante una etapa de acoplamiento recíproco;

- las figuras 4 y 5 son vistas amplificadas de parte de una sección esquemática hecha a lo largo de un plano central vertical y longitudinal de una realización que no forma parte de la presente invención.

Las figuras de los dibujos exhiben una planta que pone en acto un procedimiento para efectuar paneles solares, de un tipo en el cual la energía (solar) incidente es transmitida a un líquido que se halla y circula por cavidades predispuestas dentro de los mismos paneles. El procedimiento esencialmente comprende las siguientes etapas operativas principales: modelado de láminas (1) que exhiben, en al menos una primera superficie (10) de las mismas, una pluralidad de relieves o protuberancias (11) dispuestas según un diseño predeterminado; eventual recubrimiento de la superficie de la primera superficie (10) con un material a base de vidrio o similar (pintura vidriosa); acoplamiento estable y sólido, para formar un único cuerpo, de las dos láminas (1) superponiendo la primera superficie (10) de una sobre la primera superficie (10) de la otra de modo que las partes superiores de al

menos una parte de los respectivos relieves o protuberancias (11) queden recíprocamente enfrentadas y en contacto.

El acoplamiento estable y sólido para obtener un único cuerpo o panel (2) de dos de las láminas (1) por superposición de la primera superficie (10) de una sobre la primera superficie (10) de la otra se logra como consecuencia de soldar mediante al menos fusión parcial de las superficies recíprocamente enfrentadas en contacto de las partes superiores de los correspondientes relieves o protuberancias (11) y de su posterior enfriamiento a una temperatura a la cual se obtiene su estado sólido estable.

En particular, la por lo menos fusión parcial de las superficies enfrentadas y en recíproco contacto de los respectivos relieves o protuberancias (11) se obtiene sometiendo todo el acoplamiento de las dos láminas (1) a por lo menos un ciclo térmico que comprende una etapa inicial de calentamiento hasta una temperatura predeterminada en función del material, un eventual lapso de tiempo de permanencia a esa temperatura y una etapa de enfriamiento hasta obtener un estado sólido y estable.

El modelado de las láminas (1) que exhiben, en al menos una primera superficie de las mismas (10), una pluralidad de relieves o protuberancias (11) dispuestas según un diseño predeterminado, sucede, según una primera posible realización, a través de una operación de prensado de polvos cerámicos que posteriormente, después del acoplamiento de las láminas enfrentadas entre sí, se obtiene directamente a través de un única operación de cocido con la cual la solidez entre las superficies de contacto de los relieves o protuberancias...

Reivindicaciones:

1. Procedimiento para la realización de paneles

solares, de un tipo en el cual la energía solar incidente es transmitida a un líquido que se halla y circula por cavidades predispuestas dentro de losmismos paneles, que comprende las siguientes etapas operativas principales: modelado de láminas (1) que exhiben, en al menos una primera superficie (10) de las mismas, una pluralidad de relieves o protuberancias

(11) dispuestas según un diseño predeterminado; eventual recubrimiento de la superficie de la primera superficie (10) con un material a base de vidrio o similar; acoplamiento estable y sólido, para formar un único cuerpo, de dos láminas (1) por superposición de la primera superficie (10) de una sobre la primera superficie (10) de la otra de modo que las partes superiores de al menos una parte de los respectivos relieves o protuberancias (11) queden recíprocamente enfrentadas y en contacto; donde el acoplamiento estable y sólido en un único cuerpo o panel (2) de las dos láminas (1) por superposición de la primera superficie (10) de una sobre la primera superficie (10) de la otra se produce como consecuencia de al menos una soldadura parcial por fusión de las superficies enfrentadas y en contacto de las partes superiores de los relieves o protuberancias

(11) y del posterior enfriamiento hasta alcanzar un estado sólido estable; donde la por lo menos fusión parcial de las superficies enfrentadas y en contacto de las partes superiores de los relieves o protuberancias (11) se obtiene sometiendo las dos láminas acopladas (1) a por lo menos un ciclo térmico que comprende una etapa inicial de calentamiento, un eventual tratamiento a una

temperatura predeterminada y una etapa de enfriamiento hasta alcanzar un estado sólido estable, caracterizado por el hecho que el modelado de láminas

(1) que exhiben, en una primera superficie (10) de las mismas, una pluralidad de relieves o protuberancias

(11) dispuestas según un diseño predeterminado se realiza a través de las siguientes etapas operativas: prensado de polvos cerámicos efectuado continuamente a partir de un estrato de polvos cerámicos (3) que es configurado por interacción entre una tolva de suministro (13) y una cinta transportadora (4) y está soportado por la cinta transportadora (4) que, a su vez, está soportada con libertad de deslizamiento sobre un plano de apoyo de una prensa (5); dicho prensado siendo efectuado por medio de una matriz (o semimolde superior) (6) que actúa sobre el plano de apoyo que soporta con libertad de deslizamiento la cinta transportadora (4), la cual matriz (o semimolde superior) (6) está predispuesta inferiormente a un punzón (7); la matriz (o semimolde superior) (6) estando asociada a una cinta envuelta tipo anillo (8) que actúa como cinta porta-matriz; la cinta porta-matriz envuelta tipo anillo (8), soportando al menos una segunda matriz; la cinta porta-matriz envuelta tipo anillo (8) estando dimensionada y predispuesta para ser ubicada con respecto al punzón (7) de modo que mientras una de las matrices (o semimoldes superiores) (6) está en una posición operativa debajo del punzón (7), la otra de las matrices (o semimoldes superiores) (6) esté en una posición inactiva sin interferir con el mismo punzón.

2. Procedimiento según la reivindicación 1, donde el modelado de láminas (1) que exhiben, en al menos una primera superficie (10) de las mismas, una pluralidad de relieves o protuberancias (11) dispuestas

según un diseño predeterminado, se realiza por medio de dicha operación de prensado de polvos cerámicos a la cual después de un eventual revestimiento de la primera superficie (10) con material a base de vidrio o similar, se lleva a cabo un primer cocido.

3. Planta para llevar a cabo el procedimiento según la reivindicación 1 o 2, donde el prensado de polvos cerámicos se lleva a cabo continuamente a partir de un estrato de polvos cerámicos (3) configurado por interacción entre una tolva de suministro (13) y una cinta transportadora (4) y soportado por la cinta transportadora (4) que, a su vez, es soportada con libertad de deslizamiento sobre un plano de apoyo de una prensa (5); sobre el plano de apoyo que soporta con libertad de deslizamiento la cinta transportadora (4) actúa una matriz (o semimolde superior) (6), la cual matriz (o semimolde superior) (6) está predispuesta inferiormente a un punzón (7), la matriz (o el semimolde superior) (6) siendo de goma

o de un material similar, la matriz (o el semimolde superior) (6) estando asociada a una cinta envuelta tipo anillo (8) que funciona como una cinta porta-matriz,caracterizada por el hecho que la cinta porta-matriz envuelta tipo anillo (8) soporta al menos una segunda matriz; la cinta porta-matriz envuelta tipo anillo (8) estando dimensionada y predispuesta para ser ubicada con respecto al punzón (7) de modo que cuando una de las matrices (o semimolde superior) (6) está ubicada en una posición operativa debajo del punzón (7), la otra de las matrices (o semimolde superior) (6) esté ubicada en una posición inactiva sin interferir con el mismo punzón.

4. Planta según la reivindicación 3, donde la misma comprende, dispuesta en una sucesión ordenada,

después de la prensa (5) a lo largo de una línea de cinta transportadora (9); un dispositivo (17) para recubrir toda la primera superficie (10) de las láminas

(1) con un estrato fino y uniforme de material vítreo, o pintura vidriosa; un dispositivo de elevación (14), que gira algunas de las láminas (1) de 180° alrededor de un eje longitudinal paralelo a una dirección de movimiento de la línea, y deposita centralmente las láminas (1) sobre otras de las láminas (1) en tránsito dispuestas sobre la línea de cinta transportadora (9) en una original disposición con la primera superficie

(10) orientada hacia arriba, un horno continuo (12) para llevar a cabo el ciclo térmico. 5. Planta según la reivindicación 3, donde las temperaturas máximas predeterminadas alcanzadas dentro del horno (12) están comprendidas en el intervalo de 800°C a 1.200°C.

Patentes similares o relacionadas:

Dispositivo de prensado de tableros de material derivado de la madera y procedimiento para supervisar un dispositivo de prensado de tableros de material derivado de la madera, del 22 de Abril de 2020, de SWISS KRONO Tec AG: Dispositivo de prensado de tableros de material derivado de la madera para prensar una torta de fibras para producir un tablero de material […]

Un procedimiento para la fabricación de una cinta de presión continua para losas de cerámica que tienen una superficie estructurada, del 15 de Abril de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un procedimiento para la fabricación de una cinta de presión continua para la creación de losas de cerámica que tienen una superficie estructurada, […]

Un procedimiento y un sistema para reducir el residuo de polvo lateral de una capa de polvo que avanza sobre una superficie de una cinta transportadora móvil, del 2 de Octubre de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un procedimiento para reducir el residuo de polvo lateral de una capa (M) de material en polvo que avanza sobre la superficie de una cinta transportadora móvil; […]

Equipo de prensa para placas de compuesto de madera y procedimiento para vigilar un equipo de prensa para placas de compuesto de madera, del 25 de Septiembre de 2019, de SWISS KRONO Tec AG: Equipo de prensa para placas de compuesto de madera, para prensar una pieza en bruto en forma de una torta de fibras, para fabricar una placa HDF […]

Equipo de prensa para placas de compuesto de madera y procedimiento para vigilar un equipo de prensa para placas de compuesto de madera, del 25 de Septiembre de 2019, de SWISS KRONO Tec AG: Equipo de prensa para placas de compuesto de madera, para prensar una pieza en bruto en forma de una torta de fibras, para fabricar una placa HDF […]

Procedimiento para la fabricación de un panel de pared o de suelo decorado, del 31 de Octubre de 2018, de AKZENTA PANEELE + PROFILE GMBH: Procedimiento para la fabricación de un panel de pared o de suelo decorado, que presenta los pasos de procedimiento:

a) la puesta a disposición de […]

Procedimiento para la fabricación de un panel de pared o de suelo decorado, del 31 de Octubre de 2018, de AKZENTA PANEELE + PROFILE GMBH: Procedimiento para la fabricación de un panel de pared o de suelo decorado, que presenta los pasos de procedimiento:

a) la puesta a disposición de […]

Dispositivo y procedimiento para compactar material en polvo, del 22 de Marzo de 2017, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Dispositivo para compactar una capa (M) de material en polvo, que comprende una superficie de transporte deslizable adaptada para soportar y hacer avanzar la capa […]

Prensa de dos alambres, del 4 de Enero de 2017, de Kadant Canada Corp: Una prensa de dos alambres para separar sólido y líquido de una suspensión de sólido-líquido primaria, comprendiendo la prensa de dos alambres: […]

Prensa calefactora de doble cinta, del 8 de Junio de 2016, de Wemhöner Surface Technologies GmbH & Co. KG: Prensa calefactora de doble cinta con mesas de prensa superiores e inferiores configuradas como mesas de rodillos con rodillos, calefacciones […]