PROCEDIMIENTO PARA LA PRODUCCION DE ETERES.

Un procedimiento para la producción de un éter opcionalmente con un diol y/o una lactona,

mediante la reacción de un correspondiente material orgánico de alimentación seleccionado entre ácidos y/o anhídridos de ácidos dicarboxílicos insaturados, mono-ésteres de ácidos y/o anhídridos dicarboxílicos insaturados, diésteres de ácidos y/o anhídridos dicarboxílicos insaturados, lactonas insaturadas y mezclas de dos o más de los mismos en presencia de hidrógeno que comprende las etapas de:

(a) suministrar una corriente que comprende al menos una parte del material orgánico de alimentación a una zona previa al reactor que comprende catalizador y que funciona bajo condiciones de reacción y poner en contacto dicha alimentación con una corriente que contiene hidrógeno de forma que se saturen al menos parte de los enlaces doble carbono-carbono;

(b) vaporizar la alimentación al menos parcialmente saturada en la corriente que contiene hidrógeno en una zona de vaporización;

(c) suministrar la corriente que contiene hidrógeno, que contiene la alimentación vaporizada al menos parcialmente saturada a una zona de reacción que comprende catalizador y que funciona bajo condiciones de reacción;

(d) recuperar de la zona de reacción una corriente de producto que comprende el éter y opcionalmente diol y/o lactona; y

(e) reciclar la corriente agotada que contiene hidrógeno a al menos la zona previa al reactor o la zona de vaporización

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2004/005054.

Solicitante: DAVY PROCESS TECHNOLOGY LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: 20 EASTBOURNE TERRACE,LONDON W2 6LE.

Inventor/es: SUTTON, DAVID MARK, HILES, ANDREW GEORGE, BACKES, ADRIAN FRANCIS.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- C07D307/08 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07D COMPUESTOS HETEROCICLICOS (Compuestos macromoleculares C08). › C07D 307/00 Compuestos heterocíclicos que contienen ciclos de cinco miembros que tienen un átomo de oxígeno como único heteroátomo del ciclo. › Preparación de tetrahidrofurano.

Clasificación PCT:

- C07D307/08 C07D 307/00 […] › Preparación de tetrahidrofurano.

Clasificación antigua:

- C07D307/08 C07D 307/00 […] › Preparación de tetrahidrofurano.

Fragmento de la descripción:

Procedimiento para la producción de éteres.

La presente invención se refiere a un procedimiento para la producción de éteres opcionalmente con la producción conjunta de dioles y/o lactonas, que incluye la hidrogenación de un material orgánico de alimentación que comprende uno o más compuestos que tienen un enlace doble carbono-carbono. En particular, se refiere a la producción de éteres opcionalmente con la producción conjunta de dioles y/o las correspondientes lactonas mediante la reacción de un material de partida que comprende ácidos y/o anhídridos dicarboxílicos insaturados, mono-ésteres de ácidos y/o anhídridos dicarboxílicos insaturados, diésteres de ácidos y/o anhídridos dicarboxílicos insaturados, lactonas insaturadas y mezclas de dos o más de los mismos en presencia de hidrógeno. Más particularmente, se refiere a la producción de éteres de C14 a C12 opcionalmente con la producción conjunta de dioles y/o las correspondientes lactonas mediante la reacción de un material de partida que comprende ésteres de di-alquilo de (C1 a C4) de ácidos y/o anhídridos dicarboxílicos insaturados de C4 a C12 en presencia de hidrógeno. Más particularmente, se refiere a la producción de éteres cíclicos.

Lo más particularmente, la presente invención se refiere a un procedimiento para la producción de compuestos de C4, más específicamente tetrahidrofurano habitualmente con al menos algún butano-1,4-diol y, opcionalmente, alguna ?-butirolactona, a partir de una alimentación de hidrocarburos que comprende ácido y/o anhídrido maleico o mono- y/o maleato de di-alquilo (C1 a C4) mediante reacción en una corriente con elevado contenido de hidrógeno.

Se conoce producir dioles mediante reacción de ácidos y/o anhídridos dicarboxílicos o ésteres de mono- o di-alquilo, lactonas, y sus mezclas con hidrógeno. Comercialmente, cuando el producto deseado es butano-1,4-diol, normalmente con los co-productos tetrahidrofurano y ?-butirolactona, el material de partida es normalmente un éster dialquílico de ácido y/o anhídrido maleico, como maleato de dimetilo o maleato de dietilo, que puede contener cantidades menores de fumarato de dialquilo y/o succinato de dialquilo.

Para información adicional relativa al funcionamiento de estas instalaciones se puede hacer referencia, por ejemplo, a los documentos US-A-4584419, US-A-4751334, WO-A-86/03189, WO-A-88/00937, US-A-4767869, US-A-4945173, US-A-4919765, US-A-5254758, US-A-5310954 y WO-A-91/01960.

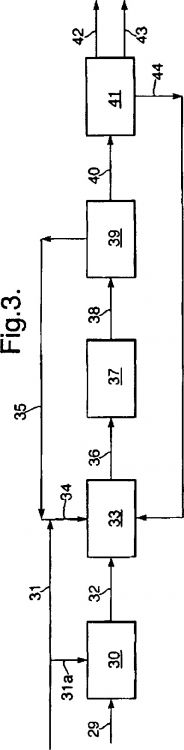

Los maleatos de dialquilo que se usan como alimentación en los procedimientos de reacciones convencionales pueden ser producidos por cualquier medio adecuado. La producción de maleatos de dialquilo para ser usados en estos procedimientos se explica en detalle en los documentos US-A- 4584419, US-A-4751334 y WO-A-88/00937. En la figura 1 se ilustra esquemáticamente un procedimiento convencional para la producción de butano-1,4-diol y el co-producto tetrahidrofurano, con producción opcional de ?-butirolactona. En este procedimiento, se alimenta un vaporizador 2 con un éster dialquílico, como maleato de dimetilo, junto con cualquier metanol residual del reactor de esterificación, a través del conducto 1 a en el que es vaporizado mediante una corriente de gas de ciclo caliente alimentado al vaporizador por el conducto 3 que puede ser mezclado con hidrógeno de restitución alimentado por el conducto 4. El gas de ciclo contendrá normalmente una concentración elevada de hidrógeno gaseoso pero puede incluir también otros gases que incluyen hidrocarburos, óxidos de carbono, metano y nitrógeno. Adicionalmente, cuando el gas de ciclo incluye gases reciclados de dirección descendente, pueden estar también presentes productos condensables que incluyen éter, metanol, agua, co-productos y subproductos.

La corriente vaporosa combinada del vaporizador 2 se hace pasar seguidamente por el conducto 5 hasta el reactor 6, en el que se hace reaccionar para formar butano-1,4-diol, tetrahidrofurano y/o ?-butirolactona. La corriente 7 de productos es enfriada y los productos de reacción son condensados en 8 y separados del gas de ciclo en exceso antes de hacerse pasar por el conducto 9 hasta una zona 10 de refinado. En la zona 10 de refinado los diversos productos son separados y el butano-1,4-diol es retirado por el conducto 12 y el tetrahidrofurano por el conducto 13. La ?-butirolactona, junto con el succinato de dimetilo intermedio y algún butano-1,4-diol pueden ser reciclados por los conductos 14 y 15. En una disposición, la ?-butirolactona puede ser al menos parcialmente extraída en una zona de refinado opcional (no mostrada) y recuperada. La corriente acuosa de metanol separada de la mezcla de productos será reciclada en dirección ascendente. En general, una parte significativa del butano-1,4-diol producido mediante este u otros métodos convencionales es posteriormente convertida en tetrahidrofurano.

La reacción global que se produce es una serie de etapas e incluye una etapa de deshidratación final en la que se produce el tetrahidrofurano. Una trayectoria de reacción probable se expone en el Esquema 1.

Esquema 1

La reacción 1 puede ser considerada como una hidrogenación (y es una reacción del enlace doble carbono/carbono), la reacción 2 puede ser considerada como hidrogenolisis (y es una reacción del éster saturado a butanodiol, ?-butirolactona y subproducto butanol) y la reacción 3 puede ser considerada como una deshidratación (y es una reacción de butanodiol a tetrahidrofurano). El esquema anterior es una trayectoria de reacciones probable.

Un procedimiento alternativo se describe en el documento WO-A-99/35113 en el que los ésteres de anhídrido maleico son alimentados a un procedimiento de reacción en el que se usan tres catalizadores diferentes. En primer lugar, el maleato se convierte en el succinato en presencia del primer catalizador que es un catalizador de hidrogenación selectivo heterogéneo a una temperatura de 120ºC a 170ºC y una presión de 3 a 40 bares. Seguidamente, el succinato se hace pasar de forma directa a la presencia del segundo catalizador, en el que se convierte principalmente en ?-butirolactona. Seguidamente, la presencia de un tercer catalizador se alimenta directamente con el producto de la reacción con el segundo catalizador, que es usado para deshidratar la ?-butirolactona para producir tetrahidrofurano. Algo de la ?-butirolactona formada en presencia del segundo catalizador es transferida a un segundo bucle de reacciones que funciona a una presión superior, donde se convierte en butano-1,4-diol.

Como la primera etapa en el esquema y el primer catalizador usado en el procedimiento alternativo descrito en el documento WO-A-99/35113 se refieren a la hidrogenación de maleato de dimetilo para dar succinato de dimetilo, se ha sugerido que el succinato de dimetilo o succinato de dietilo pueden ser materiales de partida adecuados para las reacciones con hidrógeno para formar butano-1,4-diol, tetrahidrofurano y/o ?-butirolactona. Estos succinatos pueden ser formados de cualquier manera adecuada y pueden ser de fuentes de biotecnología.

Un procedimiento en el que se usa succinato de dimetilo en la producción de tetrahidrofurano y butano-1,4-diol es el descrito en el documento US-A-4656297. En este procedimiento, se añade metanol a la alimentación de ésteres para aumentar la conversión y reducir la transesterificación. Otro ejemplo de un procedimiento en el que se sugiere succinato de dimetilo como alimentación es el documento WO-A-99/35136 en el que la reacción con hidrógeno se produce sobre dos catalizadores diferentes, para formar una mezcla de tetrahidrofurano y ?-butirolactona.

Aunque estos procedimientos proporcionan satisfactoriamente los productos deseados, adolecen de ciertos inconvenientes y desventajas. En general, éstos se refieren a aspectos económicos y de eficacia del procedimiento. Por lo tanto, es un objeto de la presente invención proporcionar un procedimiento que maximice la eficacia de la reacción mientras minimiza el coste por unidad de producto.

En reacciones convencionales en fase de vapor con hidrógeno, los costes de capital y funcionamiento, particularmente de energía y otros requisitos de utilidad, están grandemente determinados por el caudal del gas que alimenta al vaporizador, que comprenderá generalmente hidrógeno de nueva aportación y gases reciclados del reactor y es conocido como el gas de ciclo. Como se expuso...

Reivindicaciones:

1. Un procedimiento para la producción de un éter opcionalmente con un diol y/o una lactona, mediante la reacción de un correspondiente material orgánico de alimentación seleccionado entre ácidos y/o anhídridos de ácidos dicarboxílicos insaturados, mono-ésteres de ácidos y/o anhídridos dicarboxílicos insaturados, diésteres de ácidos y/o anhídridos dicarboxílicos insaturados, lactonas insaturadas y mezclas de dos o más de los mismos en presencia de hidrógeno que comprende las etapas de:

(a) suministrar una corriente que comprende al menos una parte del material orgánico de alimentación a una zona previa al reactor que comprende catalizador y que funciona bajo condiciones de reacción y poner en contacto dicha alimentación con una corriente que contiene hidrógeno de forma que se saturen al menos parte de los enlaces doble carbono-carbono;

(b) vaporizar la alimentación al menos parcialmente saturada en la corriente que contiene hidrógeno en una zona de vaporización;

(c) suministrar la corriente que contiene hidrógeno, que contiene la alimentación vaporizada al menos parcialmente saturada a una zona de reacción que comprende catalizador y que funciona bajo condiciones de reacción;

(d) recuperar de la zona de reacción una corriente de producto que comprende el éter y opcionalmente diol y/o lactona; y

(e) reciclar la corriente agotada que contiene hidrógeno a al menos la zona previa al reactor o la zona de vaporización.

2. Un procedimiento según la reivindicación 1, en el que la alimentación al menos parcialmente saturada es vaporizada por medio y en el interior del hidrógeno en la etapa (b).

3. Un procedimiento según la reivindicación 1 ó 2, en el que la zona previa al reactor en la zona de vaporización son zonas separadas en el mismo recipiente.

4. Un procedimiento según la reivindicación 1 ó 2, en el que la zona previa al reactor y la zona de vaporización están mezcladas.

5. Un procedimiento según la reivindicación 4, en el que el catalizador en la zona previa al reactor proporciona un área de contacto en la que se produce la vaporización.

6. Un procedimiento según la reivindicación 1 ó 2, en el que la zona previa al reactor y la zona de vaporización están colocadas en recipientes separados, de forma que la alimentación al menos parcialmente saturada de la zona previa al reactor se hace pasar a la zona de vaporización.

7. un procedimiento según una cualquiera de las reivindicaciones 1 a 6, en el que el material orgánico insaturado de alimentación adicional se vaporiza en la corriente que contiene hidrógeno en la zona de vaporización.

8. Un procedimiento según la reivindicación 7, en el que el material orgánico insaturado de alimentación adicional se vaporiza por medio de la corriente que contiene hidrógeno.

9. Un procedimiento según una cualquiera de las reivindicaciones 1 a 8, en el que el material orgánico insaturado de alimentación adicional se suministra a la zona de reacción en la etapa (c).

10. Un procedimiento según la reivindicación 9, en el que el material orgánico insaturado de alimentación adicional se vaporiza en una segunda corriente que contiene hidrógeno antes de ser suministrado a la zona de reacción en la etapa (c).

11. Un procedimiento según la reivindicación 10, en el que el material orgánico insaturado de alimentación adicional se vaporiza por la segunda corriente que contiene hidrógeno.

12. Un procedimiento según una cualquiera de las reivindicaciones 1 a 11, en el que el material de alimentación sin reaccionar y los subproductos, que pueden incluir opcionalmente el diol y/o la lactona, son reciclados y son vaporizados en una corriente que contiene hidrógeno en una zona de vaporización.

13. Un procedimiento según la reivindicación 12, en el que la corriente reciclada es vaporizada por la corriente que contiene hidrógeno.

14. Un procedimiento según una cualquiera de las reivindicaciones 1 a 13, en el que el material de alimentación sin reaccionar y los subproductos, que pueden incluir opcionalmente el diol y/o la lactona, son reciclados y son vaporizados en una segunda corriente que contiene hidrógeno antes de ser suministrados a la zona de reacción en la etapa (c).

15. Un procedimiento según la reivindicación 14, en el que la corriente reciclada es vaporizada por la segunda corriente que contiene hidrógeno.

16. Un procedimiento según una cualquiera de las reivindicaciones 1 a 15, en el que el material de alimentación está contenido en un disolvente orgánico que se separa del material de alimentación en la zona de vaporización o en una columna de supresión separada mediante la supresión del gas de ciclo.

17. Un procedimiento según una cualquiera de las reivindicaciones 1 a 16, en el que la saturación al menos parcial de enlaces dobles de carbono se produce en la fase líquida en la zona previa a la reacción.

18. Un procedimiento según una cualquiera de las reivindicaciones 1 a 17, en el que el material orgánico de alimentación se selecciona entre ésteres de mono-alquilo de C1 a C4 de ácidos y/o anhídridos dicarboxílicos insaturados de C4 a C12, ésteres de di-alquilo de C1 a C4 de ácidos y/o anhídridos dicarboxílicos insaturados de C4 a C12, lactonas de ácidos hidroxicarboxílicos insaturados de C4 a C12 y mezclas de dos o más de los mismos.

19. Un procedimiento según la reivindicación 18, en el que el material orgánico de alimentación se selecciona entre maleato de monometilo, fumarato de monometilo, maleato de dimetilo, fumarato de dimetilo, maleato de monoetilo, fumarato de monoetilo, maleato de dietilo, fumarato de dietilo y mezclas de dos o más de los mismos.

20. Un procedimiento según una cualquiera de las reivindicaciones 1 a 17, en el que la alimentación es de uno o más ácidos y/o anhídridos insaturados y el procedimiento incluye una etapa de esterificación.

21. Un procedimiento según la reivindicación 20, en el que la etapa de esterificación se lleva a cabo en una zona de esterificación.

22. Un procedimiento según la reivindicación 21, en el que la zona de esterificación está ubicada antes o después de la zona previa al reactor.

23. un procedimiento según una cualquiera de las reivindicaciones 1 a 22, en el que el éter es tetrahidrofurano.

Patentes similares o relacionadas:

Procedimiento para la preparación de tetrahidrofurano, 1,4-butanodiol o gamma-butirolactona, del 8 de Noviembre de 2019, de BASF SE: Procedimiento para la preparación de tetrahidrofurano y/o 1,4-butanodiol y/o gamma-butirolactona, que comprende las etapas de a) preparación de ácido succínico […]

Procedimiento para la preparación de un éster alquílico de ácido carboxílico, del 7 de Noviembre de 2018, de BASF SE: Procedimiento para la preparación al menos de un éster alquílico de un ácido policarboxílico, en el que se realiza una destilación reactiva, poniendo […]

Conversión de biomasa, del 6 de Septiembre de 2017, de XYLECO, INC.: Un procedimiento para convertir un azúcar en alcohol furfurílico, comprendiendo el procedimiento: convertir químicamente xilosa en furfural y reducir entonces el furfural […]

Procedimiento de hidrogenación para la preparación de tetrahidrofurano y derivados alquilados del mismo, del 2 de Abril de 2014, de E.I. DU PONT DE NEMOURS AND COMPANY: Un procedimiento para la síntesis de un compuesto como el representado por la estructura de la Fórmula (I) siguiente**Fórmula** que comprende […]

Despolimerización de éteres cíclicos oligoméricos, del 22 de Enero de 2014, de INVISTA TECHNOLOGIES S.A.R.L.: Un procedimiento para despolimerizar una mezcla que comprende un éter cíclico oligomérico que comprende lasetapas de aislar una mezcla que comprende un éter cíclico oligomérico […]

Procedimiento homogéneo para la hidrogenación de ácidos dicarboxílicos y/o anhídridos de los mismos, del 12 de Noviembre de 2013, de DAVY PROCESS TECHNOLOGY LIMITED: Un procedimiento homogéneo para la producción de butanodiol, tetrahidrofurano y/o γ-butirolactona por hidrogenación de uno o más de entre un ácido dicarboxílico C4, un mono […]

CONVERSION DE TETRAHIDROXIBUTANO EN TETRAHIDROFURANO., del 16 de Junio de 2007, de INVISTA TECHNOLOGIES S. .R.L.: Procedimiento para preparar tetrahidrofurano o una mezcla de tetrahidrofurano y precursores de tetrahidrofurano, comprendiendo el procedimiento poner en contacto 1, […]

PROCEDIMIENTO PARA LA ELABORACION POR DESTILACION DE TETRAHIDROFURANO, del 1 de Julio de 2008, de BASF SE: Procedimiento para la purificación por destilación de tetrahidrofurano en presencia de metanol.

PROCEDIMIENTO PARA LA ELABORACION POR DESTILACION DE TETRAHIDROFURANO, del 1 de Julio de 2008, de BASF SE: Procedimiento para la purificación por destilación de tetrahidrofurano en presencia de metanol.