Procedimiento para la preparación de fenol.

Procedimiento para la preparación de fenol mediante la hidroxilación selectiva de benceno en presencia de un catalizador a base de óxidos metálicos multicomponentes que comprenden al menos un metal seleccionado de entre los grupos VB,

VIB, VIII, IB, IIB, IVA, VA, caracterizado porque el procedimiento se lleva a cabo alimentando oxígeno u otros agentes oxidantes en cantidades inferiores o nulas con respecto a la cantidad estequiométrica debido al benceno convertido, proporcionando el catalizador el oxígeno estequiométrico complementario y porque el catalizador contiene fases de óxido activo esencialmente en forma cristalina.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10185890.

Solicitante: versalis S.p.A.

Nacionalidad solicitante: Italia.

Dirección: PIAZZA BOLDRINI, 1 20097 SAN DONATO MILANESE (MI) ITALIA.

Inventor/es: RIVETTI, FRANCO, GENONI, FAUSTO, SPANO\', GUIDO, DALLORO, LEONARDO, CESANA, ALBERTO, BUZZONI, ROBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C37/58 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 37/00 Preparación de compuestos que tienen grupos hidroxilo o grupos O-metal unidos a un átomo de carbono de un ciclo aromático de seis miembros. › por reacciones de oxidación que introducen directamente un grupo hidroxilo en un grupo CH perteneciente a un ciclo aromático de seis miembros con oxígeno molecular.

- C07C39/04 C07C […] › C07C 39/00 Compuestos que tienen al menos un grupo hidroxilo u O-metal unido a un átomo de carbono de un ciclo aromático de seis miembros. › Fenol.

PDF original: ES-2388587_T3.pdf

Fragmento de la descripción:

Procedimiento para la preparación de fenol.

La invención se refiere a un procedimiento para la preparación de fenol mediante la oxigenación directa de benceno.

Más específicamente, se refiere a un procedimiento para la preparación de fenol en el que las reacciones mencionadas anteriormente se llevan a cabo en presencia de un catalizador a base de óxidos metálicos multicomponentes.

El fenol es un producto intermedio de gran importancia que se aplica en varios sectores industriales, tales como, por ejemplo, en la producción de policarbonatos u otras resinas fenólicas, en las fibras, detergentes, antioxidantes y numerosos otros campos.

El fenol se produce a escala industrial a partir de cumeno, mediante un procedimiento de múltiples etapas que comienza a partir de benceno y propileno y conduce a la formación conjunta de fenol y acetona. La coproducción de acetona puede producir problemas de eliminación en el futuro, ya que se espera un crecimiento más lento en el mercado de este producto con respecto al del fenol.

Por lo tanto se está llevando a cabo investigación activamente para un procedimiento comercial alternativo, con objeto de simplificar el procedimiento existente.

Las líneas de investigación seguidas actualmente proponen procedimientos, tanto en fase líquida como gaseosa.

En las patentes US nº 6.573.413 y US nº 5.110.995, por ejemplo, un procedimiento de "una etapa" se describe, en fase gaseosa, partiendo directamente de benceno y óxido nitroso (procedimiento Alphox) . Uno de los problemas principales de este procedimiento está vinculado a la disponibilidad del oxidante. La producción ad hoc de óxido nitroso (N2O) como oxidante, a partir de amoníaco, es, de hecho, onerosa, mientras que la posibilidad de utilizar N2O como subproducto de la producción de ácido adípico a partir de fenol, parece ser un factor importante para la viabilidad económica del procedimiento Alphox. Esto, sin embargo, requiere una fuerte integración entre los dos procedimientos, lo cual es desfavorable para el funcionamiento de la dinámica independiente en el mercado de productos.

El estudio de los procedimientos alternativos para la preparación de fenol basado en la oxidación directa de benceno, a una temperatura elevada, en fase gaseosa, a través de oxígeno molecular o aire, en presencia de catalizadores de oxidación diferentes, hasta ahora no ha dado resultados aceptables, ya sea con respecto a la seguridad intrínseca del procedimiento o a rendimientos.

Desafortunadamente, a las temperaturas utilizadas en estos procedimientos, también tienen lugar grandes oxidaciones del anillo de benceno, que conducen a la formación de productos tales como dióxido de carbono, ácidos

o anhídridos carboxílicos, con una consiguiente pérdida de selectividad (USP 5.981.424; GI Panov CAT-TECH 4 (2000) , 18-32; J. Plotkin, European Chemical News 25/09-1/10 2000, 59-62) .

Otro inconveniente de la oxidación directa en fase gaseosa, en la que los oxidantes (por ejemplo oxígeno) y los hidrocarburos se alimentan conjuntamente, está representado por la posibilidad de caer dentro de los límites de inflamabilidad o explosividad de la mezcla de reactivos; estos límites se conocen a menudo solamente de manera aproximada, en las condiciones de temperatura, presión, características geométricas de las plantas industriales (P. Arpentier, F. Cavani, F. Trifirò, The technology of catalytic oxidation, vol. 2 Safety aspects, Ed. Technip, 2001) .

Las patentes EP 0 919 531 y EP 0 958 861, describen la oxidación selectiva de benceno, sin producir la rotura del anillo de benceno, operando en fase líquida y utilizando oxidantes tales como peróxido de hidrógeno, en presencia de disolventes específicos y sistemas catalíticos adecuados. Estos procedimientos, sin embargo, no permiten que se alcance un alto nivel de productividad, ya que deben realizarse a bajas conversiones de benceno con el fin de limitar las reacciones de oxidación consecutivas de fenol a los subproductos (catecol e hidroquinona) .

La solicitud de patente WO 03042146, por ejemplo, se especifica que 111 kg de hidroquinona y catecol (en una mezcla 55/45) se producen en conjunto por cada tonelada de fenol, con una conversión de benceno de 12, 2% y una selectividad para fenol de 90%. Hay tal cantidad de estos subproductos que no pueden ser absorbidos por el mercado y por lo tanto deben ser eliminados de los costes adicionales de introducción de al procedimiento.

Otro procedimiento de preparación de fenol prevé partir de benceno-dioles, sometiendo estos compuestos a un procedimiento de hidrodesoxigenación con hidrógeno, que funciona en la presencia de agua y con un catalizador a base de elementos del grupo VIB u VIII de la tabla periódica, como se describe en la solicitud de patente europea EP 1 411 038.

El procedimiento integrado para la preparación de fenol descrito en la solicitud de patente italiana EP 1 424 320 A1 en el que los subproductos de reacción hidroquinona y catecol se transforman selectivamente en fenol y se reciclan en las corrientes de flujo de procedimiento, permite eliminar completamente la coproducción de subproductos, obteniendo un aumento en la productividad de fenol.

En la tesis doctoral de M. Orschel "Konventionelle und kombinatorische Suche nach neuen Katalysatoren für die selektive Oxidation von Benzol zu Phenol" (http://miless.uniduisburg-essen.de/servlets/DocumentServlet?id=754) , se da a conocer la oxidación selectiva de benceno a fenol utilizando óxidos microporosos amorfos mezclados.

Los procedimientos para la hidroxilación selectiva de benceno utilizando catalizadores a base de óxidos metálicos multicomponentes, en condiciones no reducidas, es decir, no en presencia de una deficiencia de oxígeno molecular u otros agentes oxidantes, se describen en el documento de patente DE 501467 y en Yamanaka Y. et al., Studies in surface science and catalysis, Elsevier Science B. V., (2000) , 130, págs. 809-814.

Ahora se ha descubierto que el fenol se pueden preparar a partir de benceno por hidroxilación oxidativa (también denominada oxidación parcial directa) llevada a cabo en un medio reductor, operando en presencia de composiciones catalíticas concretas.

Una reacción llevada a cabo en un medio reductor significa una reacción efectuada con una deficiencia de oxígeno molecular o de otros agentes oxidantes con respecto a la estequiometría de las reacciones.

Esta condición se consigue alimentando oxígeno a la reacción u otros agentes oxidantes en cantidades inferiores o nulas con respecto a la cantidad estequiométrica debida al benceno convertido, como se ilustra mejor a continuación.

El objetivo de la presente invención se refiere por tanto a un procedimiento para la preparación de fenol por hidroxilación selectiva de benceno en condiciones reductoras, caracterizado porque dichas reacciones se llevan a cabo en presencia de un catalizador a base de óxidos metálicos multicomponentes, que comprende por lo menos un metal seleccionado de entre los grupos VB, VIB, VIII, IB, IIB, IVA, VA.

La capacidad de los catalizadores de la invención de utilizarse en la hidroxilación oxidante reductora de benceno es aún más sorprendente si se considera que la oxidación típica y los catalizadores de reducción no son capaces de efectuar las reacciones descritas, como se demuestra por los ejemplos comparativos indicados.

En el caso de hidroxilación oxidante reductora, el oxígeno estequiométrico complementario es proporcionado por el catalizador, que, al mismo tiempo, modifica su composición (fase de conversión de benceno a fenol y fase de reducción del catalizador) . En una fase posterior, el catalizador vuelve a su estado original por medio de oxígeno u otro compuesto oxidante (fase de reoxidación del catalizador) . Las fases de reacción y reoxidación se efectúan cíclicamente.

En la etapa de oxidación de benceno a fenol, el catalizador se utiliza en forma oxidada parcial o total, y se mantiene con una deficiencia de oxígeno, o de otro agente oxidante, en las condiciones de reacción.

En la práctica, la reacción de oxidación de benceno a fenol se lleva a cabo en ausencia de oxígeno molecular o de otros agentes oxidantes, o alimentando cantidades menores de oxígeno, u otros agentes oxidantes, que la cantidad requerida por la estequiometría del benceno convertido.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la preparación de fenol mediante la hidroxilación selectiva de benceno en presencia de un catalizador a base de óxidos metálicos multicomponentes que comprenden al menos un metal seleccionado de entre los grupos VB, VIB, VIII, IB, IIB, IVA, VA, caracterizado porque el procedimiento se lleva a cabo alimentando oxígeno u otros agentes oxidantes en cantidades inferiores o nulas con respecto a la cantidad estequiométrica debido al benceno convertido, proporcionando el catalizador el oxígeno estequiométrico complementario y porque el catalizador contiene fases de óxido activo esencialmente en forma cristalina.

2. Procedimiento según la reivindicación 1, en el que en una fase posterior, el catalizador vuelve a su estado original por medio de oxígeno u otro compuesto oxidante.

3. Procedimiento según la reivindicación 2, en el que las fases de reacción y de reoxidación se efectúan cíclicamente.

4. Procedimiento según la reivindicación 1, en el que la hidroxilación selectiva de benceno se lleva a cabo en un reactor que funciona a temperaturas comprendidas entre 150 y 700°C, a una presión comprendida entre 0, 1 bar y 100 bar, y con una velocidad espacial (WHSV) , calculada con respecto a la mezcla de alimentación total, comprendida entre 0, 01 y 1000 h-1.

5. Procedimiento según la reivindicación 4, en el que la hidroxilación selectiva de benceno se lleva a cabo a una temperatura comprendida entre 200 y 600°C.

6. Procedimiento según la reivindicación 5, en el que la hidroxilación selectiva de benceno se lleva a cabo a temperaturas comprendidas entre 250 y 550°C.

7. Procedimiento según la reivindicación 4, en el que la hidroxilación selectiva de benceno se lleva a cabo a una presión comprendida entre 1 y 30 bar.

8. Procedimiento según la reivindicación 4, en el que la hidroxilación selectiva de benceno se lleva a cabo con velocidades espaciales comprendidas entre 1 y 100 h-1.

9. Procedimiento según la reivindicación 8, en el que la hidroxilación selectiva de benceno se lleva a cabo con velocidades espaciales comprendidas entre 2 y 50 h-1.

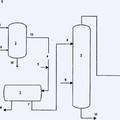

10. Procedimiento según la reivindicación 1, en el que la hidroxilación selectiva de benceno se lleva a cabo en varios reactores de los cuales al menos uno está dedicado a la regeneración del catalizador, funcionando ya sea por medio de una transferencia física del catalizador desde el reactor de reacción hasta el reactor de regeneración, o mediante un intercambio de flujos entre un reactor de reacción y un reactor de regeneración.

11. Procedimiento según la reivindicación 1, en el que la hidroxilación selectiva de benceno se lleva a cabo en uno o más reactores de lecho fluidizado.

12. Procedimiento según la reivindicación 1, en el que la hidroxilación selectiva se lleva a cabo en presencia de un catalizador a base de óxidos metálicos multicomponentes que comprenden al menos un metal seleccionado de entre cobre, vanadio, bismuto, molibdeno, niobio, hierro, tungsteno, zinc, níquel y combinaciones de los mismos, conteniendo opcionalmente antimonio y/o fósforo.

13. Procedimiento según la reivindicación 12, en el que el catalizador se deposita sobre un soporte o se forma mediante la utilización de aglutinantes.

14. Procedimiento según la reivindicación 1, en el que dichos óxidos comprenden al menos una fase de óxido activo que se correlaciona con la estructura de scheelita y materiales con una estructura cristalina o amoría no de scheelita, en el que la estructura cristalina de scheelita se selecciona de entre las siguientes composiciones:

Bi (1-x/3) V (1-x) wNb (1-x) (1-w) MoxO4,

Cu (1-z) ZnzW (1-y) MoyO4

15. Procedimiento según la reivindicación 14, en el que los materiales con una estructura cristalina o amoría que no son de scheelita se seleccionan de entre materiales capaces de aumentar la capacidad de almacenamiento de oxígeno de la estructura.

16. Procedimiento según la reivindicación 15, en el que los materiales se seleccionan de entre óxidos de lantánidos o sus mezclas con otros óxidos.

17. Procedimiento según la reivindicación 16, en el que óxido de cerio se selecciona de entre los óxidos de lantánidos y la mezcla de óxido de cerio-óxido de circonio se selecciona de entre sus mezclas con otros óxidos.

Patentes similares o relacionadas:

Transformante de bacteria corineforme y método para producir fenol que usa el mismo, del 14 de Agosto de 2019, de Green Chemicals Co., Ltd: Procedimiento para producir fenol, que comprende una etapa de permitir que un transformante productor de fenol de Corynebacterium glutamicum […]

Proceso para la fabricación de alcohol y/o cetona a partir de hidroperóxidos, del 3 de Abril de 2019, de RHODIA OPERATIONS: Proceso para la fabricación de al menos un alcohol y/o al menos una cetona, que comprende una etapa durante la cual se pone en contacto al menos un […]

Procedimiento para la hidroxilación de compuestos arilo halogenados, del 15 de Marzo de 2019, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (C.N.R.S.): Procedimiento de hidroxilación de compuestos arilo halogenados que comprende una reacción de hidroxilación llevada a cabo a una temperatura inferior a 150 °C, en presencia […]

Proceso para producir cumeno, del 8 de Noviembre de 2017, de BADGER LICENSING, LLC: Proceso para producir cumeno que comprende poner en contacto una corriente de suministro que comprende benceno y una corriente de suministro adicional que comprende isopropanol […]

Purificación de fenol, del 19 de Octubre de 2016, de BOREALIS TECHNOLOGY OY: Un proceso de purificación de una mezcla fenólica, cuyo proceso comprende - como primera etapa, proporcionar un suministro fenólico que contiene fenol, agua y al menos otro […]

Método para purificar fenol, del 31 de Agosto de 2016, de MITSUI CHEMICALS, INC.: Un procedimiento de purificación de fenol consistente en poner en contacto el fenol con un catalizador basado en cobre en presencia de hidrógeno para convertir […]

Procedimiento de producción de fenol, del 9 de Marzo de 2016, de BADGER LICENSING, LLC: Un procedimiento de producción de fenol, comprendiendo el procedimiento: (a) poner en contacto benceno con un agente alquilante C3 que comprende isopropanol, y […]

Proceso para recuperación de compuestos orgánicos a partir de una corriente de agua residual, del 2 de Marzo de 2016, de BOREALIS TECHNOLOGY OY: Un proceso para la recuperación de compuestos orgánicos a partir de una corriente de agua residual resultante de la introducción de una solución acuosa en una mezcla […]

Proceso para recuperación de compuestos orgánicos a partir de una corriente de agua residual, del 2 de Marzo de 2016, de BOREALIS TECHNOLOGY OY: Un proceso para la recuperación de compuestos orgánicos a partir de una corriente de agua residual resultante de la introducción de una solución acuosa en una mezcla […]