Procedimiento para fabricar un panel.

Procedimiento para fabricar un panel, en el que sobre una cinta transportadora se extiende una lámina (13) que contiene fibras de vidrio,

que se satura con una resina y, junto con una hoja decorada, es expuesta a una fuente de calor para curar la resina, caracterizado porque un forro decorado (7) conteniendo fibras de vidrio y que forma dicha hoja, se coloca sobre la cinta transportadora (3) y se satura de resina, colocándose la lámina que contiene las fibras de vidrio (13) sobre el forro decorado (7), tras lo cual dichos forro (7) y lámina (13) se prensan conjuntamente y se llevan con posterioridad a un horno, el cual dispone de medios para prensar un perfil en el conjunto formado por el forro (7) y la lámina (13).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10166633.

Solicitante: Kunststoffenindustrie Van Boven B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: Schelluinsestraat 52 4203 NN Gorinchem.

Inventor/es: Schmaal,Eije.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › para producir objetos de longitud indefinida, p. ej. [prepegs], compuestos de moldeo en láminas [SMC] o capas multiaxiales [XMC].

PDF original: ES-2380569_T3.pdf

Descripción:

Procedimiento para fabricar un panel [0001] La invención se refiere a un procedimiento para fabricar un panel, en el que una lámina que contiene fibras de vidrio se deposita sobre una cinta transportadora y se satura con una resina y, junto con una hoja decorada, se desplazan hasta una fuente de calor a fin de curar la resina.

Este procedimiento se conoce gracias a la publicación US 2004/0096687 A1. En este procedimiento conocido, en primer lugar se tiende una lámina que contiene fibras de vidrio sobre una cinta transportadora. A continuación se extiende una hoja decorada sobre dicha lámina de vidrio, extendiéndose también, posteriormente, una nueva lámina de vidrio sobre dicha hoja decorada. La hoja decorada puede estar hecha de papel, tejido, tela o un material similar, natural o sintético, y el laminado formado por las dos láminas con la hoja interpuesta debe someterse a una operación de doblado repetida, a fin de formar micro-perforaciones en la hoja con anterioridad a la etapa de curación, lo que hace que el procedimiento sea complicado. Igualmente, la utilización de dos láminas complica el procedimiento y, comparativamente, se precisa una gran cantidad de material.

Conforme a la invención, un forro decorado que contiene las fibras de vidrio y que forma dicha hoja, se coloca sobre la cinta transportadora y se satura con resina, tendiéndose posteriormente la lámina que contiene la fibra de vidrio sobre la hoja decorada, tras lo cual el conjunto formado por el forro y la lámina es prensado, trasladándose posteriormente a un horno que dispone de medios con los cuales se prensa un perfil en el conjunto formado por el forro y la lámina.

Mediante la utilización de este procedimiento, puede fabricarse de forma sencilla un panel delgado, utilizando comparativamente poco material. Sin embargo, como resultado del perfil formado en el mismo, presentará un grado de rigidez satisfactorio. Mediante la colocación de los medios para la creación del perfil en el horno, se obtendrá en el panel un perfil efectivo y permanente.

Debe observarse que, gracias al documento US 6251214 se conoce un procedimiento para fabricar productos, tales como cascos de buques, mediante un molde. Según dicho procedimiento, una capa de fibra de vidrio decorada y humedecida con resina se extiende sobre la superficie de la pared fija del molde. Dicha capa está formada, preferiblemente, por tiras que van de uno a otro extremo y que se colocan una junto a otra. Dicho procedimiento no resulta adecuado para su utilización en un proceso continuo, como el utilizado en el procedimiento conforme a la invención [0006] El documento US-A-2004/096687 describe las características recogidas en el preámbulo de la reivindicación 1.

En una realización preferida del panel, el forro tiene un peso de base de ± 50 g/m2 y la lámina tiene un peso de base de ± 350 g/m2.

Para impedir fugas de la resina, en la cinta transportadora se disponen tiras de sellado a ambos lados de la película y la lámina.

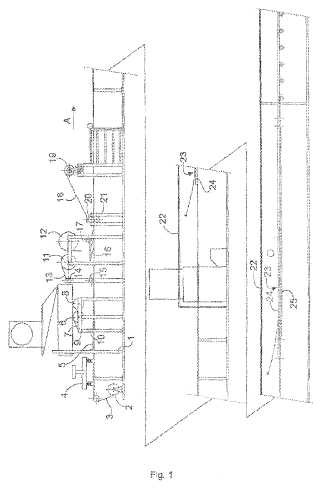

La invención se explicará a continuación en mayor detalle, haciendo referencia a la figura adjunta, que es una vista esquemática lateral de un dispositivo para la fabricación de un panel conforme a la invención.

El dispositivo comprende un bastidor 1, formado por largueros interconectados. Un rollo 2 está montado sobre un cojinete situado próximo a uno de los extremos del bastidor. Desde dicho rollo 2 puede desplegarse una cinta transportadora 3 y arrastrarse a través del dispositivo en la dirección horizontal indicada por la flecha A, para volver a enrollarse posteriormente en un rollo (no mostrado) situado en el otro extremo del bastidor 1.

Cerca del rollo 2 se encuentra un dispositivo 4 situado sobre la parte horizontal de la cinta transportadora 3, mediante el cual la resina del dispositivo puede esparcirse sobre la cinta transportadora. Un plato divisor 5 se encuentra situado tras el dispositivo 4, visto en la dirección de transporte indicada por la flecha A, distribuyéndose uniformemente la resina aplicada a la cinta transportadora mediante dicho plato divisor.

Aguas abajo (visto en la dirección de transporte indicada por la flecha A) del plato divisor 5 se encuentra un rollo 6 que se apoya en el bastidor. De este rollo puede extraerse un forro decorado de fibra de vidrio 7. Además de dicho rollo 6 se encuentra un rollo adicional 8 con un forro de fibra de vidrio, para ser utilizado cuando el forro de fibra de vidrio 7 se ha desenrollado por completo del rollo 6. Como también se muestra en la figura, el forro de fibra de vidrio 7 se hace pasar a través de dos poleas 9 y 10, de tal forma que el forro de fibra de vidrio se coloque sobre la cinta transportadora 3, a la que se ha aplicado una capa de resina, y se desplace junto con la cinta transportadora en la dirección indicada por la flecha A, al tiempo que se satura con la resina que se encuentra sobre la cinta transportadora 3.

El forro 7 tiene la decoración deseada, que se ha aplicado al forro 7 mediante impresión de chorro de tinta, por ejemplo. Para esta finalidad se utiliza una tinta que no se disuelve en la resina.

Aguas abajo de los rollos 6 y 8, visto en la dirección de transporte indicada por la flecha A, se encuentran unos rollos adicionales 11 y 12, comprendiendo cada uno de ellos una cantidad de lámina de vidrio 13 formadas por fibras de vidrio. La lámina de vidrio 13 que se desenrolla de uno de los rollos 11 o 12 se hace pasar a través de dos poleas 14 y 15 que se apoyan en el bastidor, de tal forma que la lámina de vidrio 13 se encuentra colocada en la parte superior del forro decorativo 7 y, cuando se produce un movimiento adicional indicado por la flecha A, se satura con la resina que se ha filtrado a través del forro decorativo 7. Un enrasador 16 montado en el bastidor y situado sobre la lámina de vidrio ayuda a completar el proceso de saturación. Además, unas tiras de sellado fabricadas con papel o material similar, que se desenrollan de un rollo 17 que se apoya en el bastidor, se sitúan sobre la cinta transportadora 3 a ambos lados del conjunto formado por el forro decorativo 7 y la lámina de vidrio 13 para impedir que la resina se fugue por los laterales.

A continuación se coloca una película protectora 18 sobre el conjunto formado por el forro decorativo 7 y la lámina de vidrio 13, desenrollándose dicha película desde un rollo 19 apoyado en el bastidor. Dicha película protectora se extiende sobre el conjunto formado por el forro decorativo 7 y la lámina de vidrio cerca de un conjunto de rodillos de prensado 20 y 21, entre los cuales se somete conjuntamente a presión el conjunto formado por el forro decorativo 7, la lámina de vidrio 13 y la película de cobertura 18.

Dicho conjunto formado por el forro decorativo 7, la lámina de vidrio 13 y la película de cobertura 18 se hace pasar posteriormente por un horno 22 mediante la cinta transportadora 3, a fin de curar la resina. En la primera parte del horno se dispone un dispositivo de moldeado 23, formado por un molde superior 24 y un molde inferior 25, pudiendo desplazarse dicho molde superior 24 en dirección ascendente y descendente con respecto al inferior, a fin de obtener por presión un perfil deseado, por ejemplo, un perfil de hoja ondulada o un perfil de tablestacas, en la combinación de forro de fibra 7 y láminas de vidrio 13. La resina se curará en el horno y la combinación de forro de fibra de vidrio y lámina de fibra de vidrio 13 que sale del horno puede cortarse a la longitud correcta para obtener los paneles deseados, tras haber retirado la película protectora y después de que la combinación haya abandonado la cinta transportadora 3.

El forro decorativo 7 está preferiblemente compuesto por fibras de vidrio reducidas a polvo, teniendo preferiblemente un peso de base de ± 50 g/m2. La lámina de vidrio 13, que preferiblemente también está fabricada a base de fibra de vidrio reducida a polvo, tiene preferiblemente un peso de base de ± 350 g/m2.

De este modo, mediante la invención pueden obtenerse paneles perfilados de forma sencilla y eficaz, por ejemplo, en forma de hojas onduladas. A modo de ejemplo, dichos paneles pueden utilizarse para construir una valla en torno a un jardín, en cuyo caso los paneles pueden estar dotados de una decoración a base de motivos de plantas o flores, por ejemplo.

Reivindicaciones:

1. Procedimiento para fabricar un panel, en el que sobre una cinta transportadora se extiende una lámina (13) que contiene fibras de vidrio, que se satura con una resina y, junto con una hoja decorada, es expuesta a una fuente de calor para curar la resina, caracterizado porque un forro decorado (7) conteniendo fibras de vidrio y que forma dicha hoja, se coloca sobre la cinta transportadora (3) y se satura de resina, colocándose la lámina que contiene las fibras de vidrio (13) sobre el forro decorado (7) , tras lo cual dichos forro (7) y lámina (13) se prensan conjuntamente y se llevan con posterioridad a un horno, el cual dispone de medios para prensar un perfil en el conjunto formado por el forro (7) y la lámina (13) .

2. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado porque antes de colocar la lámina que contiene fibra de vidrio (13) y un forro decorado (7) sobre la cintra transportadora, una resina es aplicada sobre dicha cinta transportadora (3) .

3. Procedimiento conforme a las reivindicaciones 1 o 2, caracterizado porque en la cinta transportadora, a ambos lados del forro y la lámina, se colocan tiras de sellado.

4. Procedimiento conforme a cualquiera de las reivindicaciones precedentes, caracterizado porque sobre el conjunto formado por el forro y la lámina (13) se extiende una película protectora (18) , tras lo cual dicho conjunto se hace pasar a través de unos rodillos para prensarlo.

5. Procedimiento conforme a la reivindicación 4, caracterizado porque dicha película protectora (18) se retira del panel tras haber pasado por el horno.

6. Procedimiento conforme a cualquiera de las reivindicaciones precedentes, caracterizado porque el forro (7) tiene un peso de base de ± 50 g/m2 y teniendo la lámina un peso de base de ± 350 g/m2.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aún cuando las referencias han sido cuidadosamente recopiladas, no pueden 5 excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentos de patente citados en la descripción

•US 20040096687 A1 [0002] • US 2004096687 A [0006]

•US 6251214 B [0005] 10

Patentes similares o relacionadas:

Aparato y métodos para formar rigidizadores y estructuras de refuerzo de material compuesto, del 24 de Junio de 2020, de Northrop Grumman Innovation Systems, Inc: Un aparato para formar miembros estructurales compuestos alargados que comprende: una base ; al menos un mandril (106, 206, […]

Procedimiento para la fabricación de un producto semiacabado de matriz-fibras, del 25 de Marzo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la fabricación de un producto semiacabado de matriz-fibras que comprende a) facilitar al menos un material de fibra […]

Procedimiento de fabricación de un material fibroso preimpregnado con polímero termoplástico utilizando una dispersión acuosa de polímero, del 25 de Marzo de 2020, de ARKEMA FRANCE: Un procedimiento de fabricación de un material fibroso preimpregnado que comprende un material fibroso de fibras continuas y una matriz de polímero […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Método y aparato para formar estructuras compuestas termoplásticas, del 6 de Noviembre de 2019, de THE BOEING COMPANY: Método para hacer una pieza compuesta termoplástica, que comprende: ensamblar una pila de pliegos almacenando una pluralidad de […]

Preimpregnado, preforma, producto moldeado y procedimiento de fabricación de un preimpregnado, del 18 de Septiembre de 2019, de TORAY INDUSTRIES, INC.: Un procedimiento de fabricación de un preimpregnado, comprendiendo el procedimiento la etapa (I) de dispersión de un haz de fibras de refuerzo para obtener una lámina, material […]

Procedimiento de fabricación de un material fibroso preimpregnado con polímero termoplástico en lecho fluidizado, del 7 de Agosto de 2019, de ARKEMA FRANCE: Procedimiento de fabricación de un material fibroso preimpregnado que comprende un material fibroso en fibras continuas y una matriz de polímero termoplástico, caracterizado […]

Procedimiento y dispositivo para fabricar preformas a base de plástico reforzado con fibras, del 3 de Julio de 2019, de Broetje-Automation GmbH: Procedimiento para fabricar preformas a base de plástico reforzado con fibras, en el que, en un primer paso, unas capas fibrosas alimentadas continuamente se transforman […]