PROCEDIMIENTO PARA FABRICAR UN MATERIAL COMPUESTO.

Procedimiento para fabricar un material compuesto que comprende las etapas de:

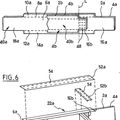

- colocar al menos una estera (11, 12, 14, 15, 19-22) de fibra sobre la superficie interna de un molde (1, 7, 17), - aplicar succión entre la superficie interna del molde (1, 7, 17) y la al menos una estera (11, 12, 14, 15, 19 22) de fibra, - cubrir la estera (15, 22) de fibra más externa de la al menos una estera (11, 12, 14, 15, 19-22) de fibra con al menos una bolsa (5A, 5B) de vacío, - introducir vacío a la zona entre la bolsa (5A, 5B) de vacío y el molde (1, 7, 17), - inyectar resina a vacío en la zona entre la bolsa (5A, 5B) de vacío y el molde (1, 7, 17), - dejar que la resina se endurezca, y - retirar el molde (1, 7, 17), caracterizado porque un medio que es adecuado para distribuir vacío (10, 18) se sitúa entre la superficie interna del molde (1, 7, 17) y la al menos una estera (11, 12, 14, 15, 19-22) de fibra y/o entre dos esteras (11, 12, 14, 15, 19-22) de fibra consecutivas y se usa para aplicar succión entre la superficie interna del molde (1, 7, 17) y la al menos una estera (11, 12, 14, 15, 19-22) de fibra, en el que el medio que es adecuado para distribuir vacío (10, 18) se conecta a la bomba (8) de vacío para aplicar succión y pasa a ser una parte integrada del material compuesto

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08009395.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: STIESDAL, HENRIK.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Mayo de 2008.

Clasificación Internacional de Patentes:

- B29C70/44A

- B29C70/54C

Clasificación PCT:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359655_T3.pdf

Fragmento de la descripción:

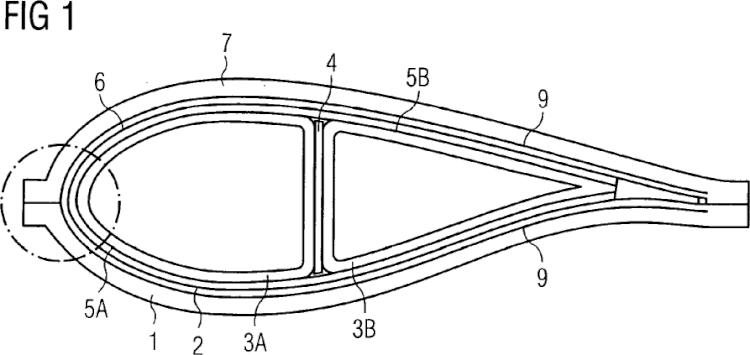

La presente invención se refiere a un procedimiento para fabricar un material compuesto. La invención se refiere especialmente a un procedimiento para fabricar una pala de turbina eólica.

Las palas de turbina eólica modernas se fabrican normalmente usando moldeo por transferencia de resina asistido por vacío, un proceso que produce materiales compuestos resistentes, de peso ligero, infundiendo resina al interior de materiales de refuerzo compactados a vacío. Una gran parte del material de refuerzo son habitualmente esteras tejidas de fibra de carbono o de vidrio.

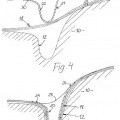

Para formas profundamente cóncavas de la cara interna del molde existe el riesgo de que las esteras de fibra no se mantengan en una posición con firmeza contra el molde durante la estratificación. En lugar de seguir la curvatura real del molde, las esteras de fibra en ciertas circunstancias pueden tender a adoptar la forma de catenarias (como una cadena colgante), dejando huecos entre la superficie interna del molde y las esteras de fibra (“vidrio suspendido en el aire”). Si se sitúan varias capas de esteras de fibra una encima de otra, la fricción entre las capas puede ser lo suficientemente fuerte para impedir que las esteras de fibra se presionen contra el molde cuando se aplica vacío. En el posterior proceso de moldeo, los huecos entre la superficie del molde y las esteras de fibra se llenarán con resina que no está reforzada por ningún material de fibra. Como resultado, las características estructurales de la pala en las zonas de “vidrio suspendido en el aire” pueden no ser las deseadas.

Además, si al aplicar vacío se saca por presión el vidrio parcial o completamente al interior del hueco esto puede dar como resultado rugosidades y pliegues de las esteras de fibra, lo que a su vez puede conducir a debilidades mecánicas si no se aplanan las rugosidades y pliegues antes de inyectar la resina.

En el documento US 2003/0077965 A1 se da a conocer un medio de infusión de resina de tejido separador tridimensional y una lámina compuesta de refuerzo para su uso en la fabricación de materiales compuestos poliméricos reforzados con fibra. El uso del tejido separador tridimensional como lámina compuesta ayuda tanto a la tasa de infusión de resina como a la uniformidad de la resina por todo el producto laminado.

En el documento WO 2007/038930 A1 se da a conocer un procedimiento de moldeo por transferencia de resina para producir un producto reforzado con fibra. El procedimiento comprende las etapas de: a) situar al menos un elemento poroso en un molde; b) situar una o más capas de fibras de refuerzo en el molde; c) introducir resina para su distribución a través del elemento poroso a las capas de fibra; y d) permitir que la resina cure y que el elemento de distribución se fusione para formar una capa continua.

En el documento EP 1 310 351 B1 se da a conocer un procedimiento para fabricar una pala de turbina eólica de materiales compuestos que incluyen un material de matriz reforzado con fibra, en el que la pala se fabrica en una pieza en un molde cerrado. El procedimiento comprende las siguientes etapas: un núcleo de molde con una parte de núcleo externa flexible y una parte de núcleo, moldeable o firme, interna, y partes de molde externas se disponen para rodear el núcleo de molde para la formación de una cavidad de molde entre las mismas. El material compuesto y posibles inserciones de núcleo se colocan sobre una parte de molde externa y/o del núcleo de molde. Las partes de molde externas rodean el núcleo de molde y el material compuesto situado en la cavidad de molde. El material compuesto se endurece. Las partes de molde externas se retiran. El núcleo de molde se saca de la pala de forma permanente antes o después de retirar las partes de molde externas. Algo del material de matriz requerido se usa en conexión con la fibra de refuerzo cuando se coloca el material compuesto y cuando se añade material de matriz adicional tras cerrar el molde. El procedimiento implica el uso de materiales compuestos tales como resina epoxídica reforzada con fibra de carbono o vidrio, poliéster, éster vinílico o termoplástico.

El documento WO 2005/092586 A1 describe un molde para preparar estructuras grandes así como el uso de tal molde según el preámbulo de la reivindicación 1. El molde comprende un sistema de purga de aire con canales de aire y una superficie permeable al aire. El sistema de purga de aire puede usarse para aplicar vacío antes del inicio del ciclo de curado del elemento que va a moldearse. Entonces se sitúan fibras y/o resina en el molde para formar la pala de turbina eólica.

El documento GB 2 310 822 A describe el moldeo de una estructura a partir de material termoplástico en el que el aire puede evacuarse desde una zona entre la superficie de un molde y de un tejido para crear un vacío parcial que lleva el tejido a un contacto estrecho con una superficie de molde. La evacuación puede realizarse a través de conductos en el molde.

Un objetivo de la presente invención es proporcionar un procedimiento para fabricar un material compuesto, en el que se evitan el “vidrio suspendido en el aire” y pliegues durante la fabricación del material compuesto en moldes profundamente cóncavos.

El objetivo se resuelve mediante un procedimiento para fabricar un material compuesto según la reivindicación 1. Las reivindicaciones dependientes definen desarrollos adicionales de la invención.

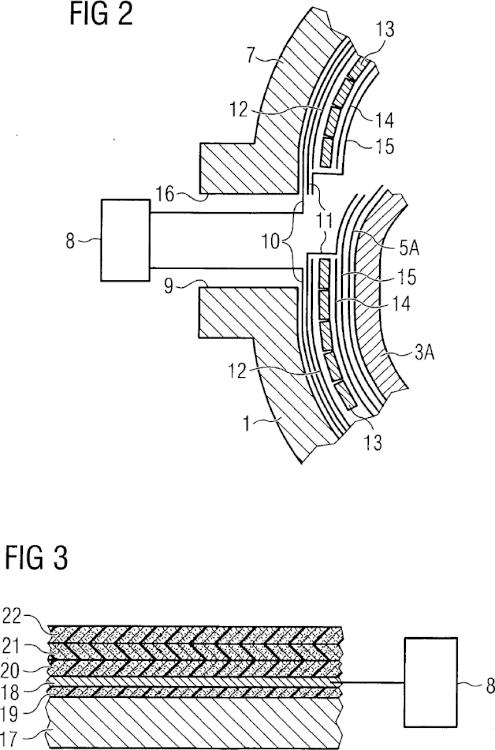

El procedimiento de la invención para fabricar un material compuesto comprende las etapas de: colocar al menos una estera de fibra sobre la superficie interna de un molde; aplicar succión entre la superficie interna del molde y la al menos una estera de fibra; cubrir la estera de fibra más externa de la al menos una estera de fibra con al menos una bolsa de vacío; introducir vacío a la zona entre la bolsa de vacío y el molde; inyectar resina a vacío en la zona entre la bolsa de vacío y el molde; dejar que la resina se endurezca; y retirar el molde.

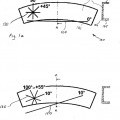

Además, un medio que es adecuado para distribuir vacío se sitúa entre la superficie interna del molde y la al menos una estera de fibra y/o entre dos esteras de fibra consecutivas. Este medio que es adecuado para distribuir vacío se usa para aplicar succión entre la superficie interna del molde y la al menos una estera de fibra. En el contexto de la presente invención el medio que es adecuado para distribuir vacío también se denomina medio de distribución de vacío. Este medio de distribución de vacío puede situarse en la superficie interna del molde. Una o dos capas de material de fibra puede situarse encima del medio de distribución de vacío.

El medio que es adecuado para distribuir vacío se conecta a una bomba de vacío para aplicar succión. Cuando el aire se extrae mediante bombeo del medio de distribución de vacío, la succión forzará al medio a aplanarse contra la superficie interna del molde, y al mismo tiempo las capas de material de fibra serán arrastradas hacia el medio de distribución de vacío. Porque el material de fibra no es hermético, las capas posteriores de material de fibra situadas encima de las ya existentes, también experimentarán succión, y de esta manera se forzarán a extenderse uniformemente contra el molde.

Puede usarse un medio que es adecuado para distribuir vacío, es decir, un medio de distribución de vacío, que puede impregnarse con resina. En este caso el medio de distribución de vacío puede pasar a ser una parte integrada del producto laminado. De lo contrario, la superficie del material compuesto, por ejemplo la superficie de una pala de turbina eólica, podría desconcharse.

La idea de la invención es aplicar succión entre la superficie interna del molde y las esteras de fibra durante la estratificación. Esto significa que se aplica succión entre la superficie interna del molde antes de cubrir la estera de fibra más externa de la al menos una estera de fibra con al menos una bolsa de vacío. La succión forzará a las esteras de fibra a aplanarse contra la superficie interna del molde. Por estos medios, se evitan de manera eficaz el “vidrio suspendido en el aire” y pliegues durante la fabricación del material compuesto, especialmente en moldes profundamente cóncavos.

La estera de fibra más externa de la al menos una estera de fibra puede cubrirse con un núcleo de molde que está cubierto por al menos una bolsa de vacío de manera que la bolsa de vacío se sitúa sobre la estera de fibra más externa. Esto puede realizarse ventajosamente antes de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar un material compuesto que comprende las etapas de:

- colocar al menos una estera (11, 12, 14, 15, 19-22) de fibra sobre la superficie interna de un molde (1, 7, 17),

- aplicar succión entre la superficie interna del molde (1, 7, 17) y la al menos una estera (11, 12, 14, 15, 1922) de fibra,

- cubrir la estera (15, 22) de fibra más externa de la al menos una estera (11, 12, 14, 15, 19-22) de fibra con al menos una bolsa (5A, 5B) de vacío,

- introducir vacío a la zona entre la bolsa (5A, 5B) de vacío y el molde (1, 7, 17),

- inyectar resina a vacío en la zona entre la bolsa (5A, 5B) de vacío y el molde (1, 7, 17),

- dejar que la resina se endurezca, y

- retirar el molde (1, 7, 17),

caracterizado porque

un medio que es adecuado para distribuir vacío (10, 18) se sitúa entre la superficie interna del molde (1, 7, 17) y la al menos una estera (11, 12, 14, 15, 19-22) de fibra y/o entre dos esteras (11, 12, 14, 15, 19-22) de fibra consecutivas y se usa para aplicar succión entre la superficie interna del molde (1, 7, 17) y la al menos una estera (11, 12, 14, 15, 19-22) de fibra, en el que el medio que es adecuado para distribuir vacío (10, 18) se conecta a la bomba (8) de vacío para aplicar succión y pasa a ser una parte integrada del material compuesto.

2. Procedimiento según la reivindicación 1, en el que la estera (15, 22) de fibra más externa de la al menos una estera (11, 12, 14, 15, 19-22) de fibra se cubre con un núcleo (3A, 3B) de molde que está cubierto por al menos una bolsa (5A, 5B) de vacío de manera que la bolsa (5A, 5B) de vacío se sitúa sobre la estera (15, 22) de fibra más externa.

3. Procedimiento según la reivindicación 1 ó 2, en el que se usa un medio que es apropiado para distribuir vacío (10, 18) que puede impregnarse con resina.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que una capa de material que tiene una permeabilidad al aire menor que la estera de fibra se sitúa encima de la estera (15, 22) de fibra más externa.

5. Procedimiento según la reivindicación 4, en el que se usa un material que tiene una permeabilidad al aire menor que la estera de fibra que es apropiado para laminación.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, en el que el material compuesto es una pala de turbina eólica y en el que el procedimiento comprende las etapas de:

- colocar al menos una estera (11, 12, 14, 15, 19-22) de fibra sobre una superficie interna cóncava de una parte inferior (1, 17) y de una superior (7, 17) de un molde,

- aplicar succión entre la superficie interna de al menos una de las partes (1, 7, 17) de molde y la al menos una estera (11, 12, 14, 15, 19-22) de fibra,

- cubrir la estera (15, 22) de fibra más externa colocada en la parte (1, 17) inferior del molde con un núcleo (3A, 3B) de molde que está cubierto por al menos una bolsa (5A, 5B) de vacío de manera que la bolsa (5A, 5B) de vacío se sitúa sobre la estera (15, 22) de fibra más externa,

- situar la parte (7, 17) superior del molde encima de la parte (1, 17) inferior del molde de manera que el molde se cierra,

- introducir vacío a la zona entre la bolsa (5A, 5B) de vacío y el molde (1, 7, 17),

- inyectar resina a vacío en la zona entre la bolsa (5A, 5B) de vacío y el molde (1, 7, 17),

- dejar que la resina se endurezca, y

- retirar el molde (1, 7, 17) y el núcleo (3A, 3B) de molde.

7. Procedimiento según la reivindicación 6, en el que la parte (7, 17) superior del molde se hace girar alrededor de su eje longitudinal antes de colocarla encima de la parte (1, 17) inferior del molde.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, en el que un material (13) de núcleo se sitúa entre esteras (11, 12, 14, 15, 19-22) de fibra consecutivas.

9. Procedimiento según cualquiera de las reivindicaciones 6 a 8, en el que al menos un alma (4) de esfuerzo cortante se sitúa sobre la estera (15, 22) de fibra más externa colocada en la parte (1, 17) inferior del molde.

5 10. Procedimiento según cualquiera de las reivindicaciones 6 a 9, en el que al menos una estera (11, 12, 14, 15, 19-22) de fibra que se sitúa en la parte (1, 17) inferior del molde se solapa con al menos una estera (11, 12, 14, 15, 19-22) de fibra que se sitúa en la parte (7, 17) superior del molde y/o al menos una estera (11, 12, 14, 15, 19-22) de fibra que se sitúa en la parte (7, 17) superior del molde se solapa con al menos una estera (11, 12, 14, 15, 19-22) de fibra que se sitúa en la parte (1, 17) inferior del molde.

10 11. Procedimiento según la reivindicación 10, en el que se usa una estera (11, 15) de fibra biaxial como estera de fibra que se solapa con al menos una estera de fibra de la parte superior (7, 17) o inferior (1, 17) del molde.

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UNA RED COMPUESTA EN BASE A POR LO MENOS DOS REDES, del 13 de Diciembre de 2011, de BEILER BEHEER B.V.: Procedimiento para fabricar una red compuesta , que comprende las siguientes etapas: - proporcionar un segmento cortado de una primera red , en el […]

PROCEDIMIENTO Y APARATO DE MOLDEO DE MATERIALES COMPUESTOS, del 20 de Junio de 2011, de SAAB AB: Un procedimiento para producir un artículo fabricado de un material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo de tipo hembra; - […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]

METODO DE PRODUCCION DE UN PRODUCTO FORMADO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS, del 29 de Marzo de 2010, de MITSUBISHI RAYON CO., LTD.: Método de producción de un artículo moldeado de un material compuesto reforzado con fibras moldeando simultáneamente una pluralidad de láminas de material […]

METODO DE PRODUCCION DE UN PRODUCTO FORMADO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS, del 29 de Marzo de 2010, de MITSUBISHI RAYON CO., LTD.: Método de producción de un artículo moldeado de un material compuesto reforzado con fibras moldeando simultáneamente una pluralidad de láminas de material […]

PROCEDIMIENTO PARA LA FABRICACION DE UN COMPONENTE ESTRUCTURAL DE MATERIAL COMPUESTO DE FIBRAS CURVADO DE FORMA TRIDIMENSIONAL, del 21 de Enero de 2010, de EUROCOPTER DEUTSCHLAND GMBH: Procedimiento para la fabricación de un componente estructural de material compuesto de fibras curvado de forma tridimensional, que presenta una sección transversal de perfil […]

DISPOSITIVO DE IMPREGNACIÓN CIRCUNFERENCIAL CONTROLADO, del 16 de Diciembre de 2011, de EUROCOPTER DEUTSCHLAND GMBH: Dispositivo de moldeo por impregnación de al menos una capa de refuerzo que constituye una pieza que va a moldearse o al menos una capa de refuerzo que cubre una pieza, […]