PROCEDIMIENTO DE OPTIMIZACIÓN DE LA EFICIENCIA DE UN PROCESO DE COMBUSTIÓN DE TIPO OXI-COMBUSTIBLE.

Procedimiento de optimización de la eficiencia de un proceso de combustión oxi-combustible para una caldera (10) que tiene al menos un quemador (14) para recibir oxígeno y un combustible fósil,

comprendiendo el procedimiento las etapas de: (a) medir una temperatura de una pared de agua, para su comparación con un valor de referencia de dicha temperatura (50); (b) generar una señal (52) de error a partir de la diferencia entre dicha temperatura medida y dicho valor de referencia de temperatura (50), usando dicha señal (52) de error para generar una señal representativa de la demanda (54) total de transferencia de calor, usando dicha señal (54) de demanda total de transferencia de calor para generar una señal (57) de demanda de tasa de combustión, comparando dicha señal (57) de demanda de tasa de combustión con una señal (62) de referencia de tasa de combustión y generando una señal (66) de error de tasa de combustión en base a la diferencia entre estas dos señales, controlando la cantidad de combustible fósil suministrada a dicho al menos un quemador (14) como una función de dicha señal (66) de error de tasa de combustión; (c) determinar dinámicamente la temperatura (83) de la llama de al menos un quemador (14) y generar una señal representativa de dicha temperatura (83) de llama y generar un señal (88) de error cuando dicha temperatura de llama se desvía de una temperatura máxima de llama para el valor de referencia de temperatura; y (d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14) como un función de dicha señal (88) de error

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/084809.

Solicitante: JUPITER OXYGEN CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4825 N. SCOTT STREET, SUITE 200 SCHILLER PARK, IL 60176 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Gross,Dietrich,M, Patrick,Brian,R, Schoenfield,Mark.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Noviembre de 2008.

Clasificación PCT:

- F23N1/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23N REGULACION O CONTROL DE LA COMBUSTION (dispositivos de control especialmente adaptados para aparatos de combustión en los cuales la combustión tiene lugar en un lecho fluidificado de combustible u otras partículas F23C 10/28; dispositivos de control sensibles a ciertas condiciones para regular la combustión en estufas con hogares abiertos para combustibles sólidos F24B 1/187). › F23N 1/00 Regulación del suministro de combustible. › conjuntamente con el suministro de aire.

- F23N5/00 F23N […] › Sistemas de control de la combustión (que regulan el suministro de combustible F23N 1/00; que regulan el suministro de aire o de tiro F23N 3/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360844_T3.pdf

Fragmento de la descripción:

Antecedentes de la invención

1.Campo de la invención

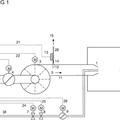

La presente invención se refiere a un sistema de combustión de tipo oxígeno combustible (oxi-combustible) y, más particularmente, a un sistema de combustión para combustibles fósiles que utiliza oxígeno para la combustión, que incluye un control en bucle cerrado de la temperatura de la llama con el fin de maximizar la transferencia de radiación de calor de la combustión, optimizando, de esta manera, la eficiencia del sistema de combustión, mientras se mantiene la temperatura de mantenimiento o de fusión de aluminio de diseño o la temperatura de proceso o de vapor y las temperaturas del material interior.

2.Descripción de la técnica anterior

Los sistemas de combustión para combustibles fósiles, es decir, combustibles basados en carbón, que utilizan oxígeno para la combustión, en lugar de aire, son relativamente bien conocidos en la técnica. Los ejemplos de dichos sistemas se divulgan en la publicación de solicitud de patente internacional No. WO 02/088400, asignada al mismo cesionario de la presente invención, y la patente US No. 6.398.547. La patente US No. 6.042.365 muestra un procedimiento y un aparato para supervisar el estado de la combustión de combustible en un quemador. El aparato comprende una serie de supervisores de llama de fibra óptica para determinar la temperatura, la frecuencia de destellos de la llama y la densidad de partículas de combustible quemado. La combustión se mejora supervisando el estado de la combustión, comparando los datos detectados por los supervisores de llama con datos óptimos y ajustando, correspondientemente, las descargas de aire u oxígeno. El documento WO 2006/054990 A1 muestra una caldera diseñada o retroalimentada para producir menos gases de efecto invernadero mediante el uso de una atmósfera de oxígeno sustancialmente puro, en la que se quema el combustible. Dichos sistemas de combustión han llegado a conocerse como sistemas de combustión oxi-combustible y son usados en varios procesos industriales, incluyendo la producción de vapor en relación con procesos de generación de energía eléctrica y el fundido de aluminio, por ejemplo. Estos sistemas de combustión oxi-combustible han sido desarrollados para superar varias desventajas de los sistemas de combustión aire-combustible.

Por ejemplo, una desventaja principal de los sistemas de combustión aire-combustible es la producción de gases de efecto invernadero, que se conoce que son dañinos para el medio ambiente. En particular, el aire comprende aproximadamente el 79% de nitrógeno y el 21% de oxígeno. En dichos procesos de combustión con aire, NOx y otros gases de efecto invernadero, tales como dióxido de carbono CO2 y dióxido de azufre SO2, son producidos como resultado del proceso de combustión. La patente US No. 6.659.026 B1 muestra un sistema de control para ajustar la combustión de combustible y aire para reducir las emisiones de NOx; la enseñanza se basa en la utilización de mediciones reales de flujo de masa de combustible para calcular las demandas ajustadas de aire de interposición y secundario.

Otra desventaja de dichos procesos de combustión aire-combustible se refiere a la eficiencia de combustible. En dichos procesos de combustión aire-combustible, se gasta una cantidad considerable de combustible para calentar el nitrógeno en la caldera o en el horno. Por ejemplo, considerando un proceso para la producción de vapor, debe crearse suficiente calor en la caldera, mediante el proceso de combustión, para causar una cantidad de energía suficiente para ser transferida al agua para que el agua se transforme en vapor. Debido a la vasta cantidad de nitrógeno en la caldera

o en el horno, se gasta una cantidad considerable de calor y, por lo tanto, de combustible, en el calentamiento del nitrógeno en la caldera o en el horno, que es procesado y liberado como pérdida.

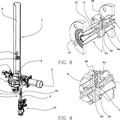

Dichos sistemas de combustión oxi-combustible resuelven estos problemas y utilizan oxígeno relativamente puro, con una pureza de aproximadamente del 85% a más del 99%+. Al usar oxígeno relativamente puro, la cantidad de gases de efecto invernadero se reduce y la eficiencia del combustible se mejora considerablemente. Debido a los costos de producción relativamente altos para producir dicho oxígeno relativamente puro, se han realizado intentos adicionales para incrementar adicionalmente la eficiencia de dichos sistemas de combustión oxi-combustible. Por ejemplo, las patentes US Nos. 5.545.031 y 5.575.637 divulgan quemadores mejorados para su uso en sistemas de combustión oxicombustible, que están configurados para proporcionar una superficie de llama relativamente mayor para mejorar la transferencia de calor radiante. Los sistemas divulgados en las patentes 5.545.031 y 5.575.637 se comportan bien a la hora de mejorar la transferencia de calor radiante en un proceso de combustión oxi-combustible y, de esta manera, mejoran la eficiencia de los procesos de combustión oxi-combustible. Sin embargo, las mejoras divulgadas en estas patentes implican variables fijas en el proceso de combustión, concretamente, la forma de la llama, y no tienen en cuenta otras variables, tales como la cantidad de combustible usada en el proceso de combustión.

Así, otros desarrollos se han concentrado en controlar la cantidad de combustible suministrado a los quemadores individuales con la caldera o el horno para diferentes relaciones estoiquiométricas. Más particularmente, la patente US No. 6.398.547 divulga un sistema de combustión oxi-combustible que incluye un sistema de control de quemador, en el que el combustible de cada quemador individual oscila periódicamente entre un control de modo pobre en combustible y un modo rico en combustible sobre un intervalo relativamente amplio de relaciones estoiquiométricas. Al oscilar la cantidad de combustible proporcionada a los quemadores individuales, la cantidad de oxígeno y combustible en exceso en la caldera o en el horno puede ser controlada, para mejorar la eficiencia del proceso de combustión.

Aunque el sistema divulgado en la patente 6.398.547 mejora la eficiencia del uso de combustible en sistemas de combustión oxi-combustible, el sistema de control es fijo y está basado en una forma de onda fija, que es cargada en el sistema previamente al inicio del proceso de combustión. Sin embargo, se conoce también que las variables dinámicas en el proceso de combustión, tales como temperatura de llama, afectan a la eficiencia del proceso de combustión oxicombustible. En particular, se conoce que la temperatura de la llama es una función de la cantidad de oxígeno suministrado al quemador. Tal como se expone en la literatura, por ejemplo, Spectrometer-Based Combustion Monitoring for Flame Stoichiometry and Temperature Control", por Carlos Romero, Xianchang Li, Shahla Keyvan y Rodney Rossow, Applied Thermal Engineering, Volumen 25, Ejemplares 5-6, Abril 2005, Páginas 659-676, “un control global de la estoiquiometría de un horno (o caldera) no excluye una operación ineficiente de los quemadores individuales, debido a malas distribuciones locales de aire y combustible, o a un mal funcionamiento del hardware del quemador”. De esta manera, aunque se conocen hornos y calderas oxi-combustible que son controlados desde un punto de vista estoiquiométrico hasta ±5%, la temperatura de la llama puede variar durante un ciclo de combustión debido a las razones expuestas anteriormente.

Según el documento GB 1091893 A, las temperaturas de los tubos metálicos de las supercalderas se miden y comparan con un valor de valor de referencia. Una tasa de suministro de combustible, es decir, una tasa de combustión, es derivada, a continuación, como una función de la diferencia entre estos valores. La señal de tasa de combustión es usada como un valor de referencia para los reguladores de velocidad del molino suministrador y para la válvula de control de la tubería de suministro de combustible. En el caso de una tubería de suministro de combustible, el valor de referencia es comparado con una retroalimentación desde un transductor de presión en la tubería de combustible.

De esta manera, existe una necesidad de un sistema que sea sensible a los cambios en las variables dinámicas de combustión, tales como la temperatura de la llama, para mejorar la eficiencia del proceso de combustión.

Resumen de la invención

La presente invención se refiere a un sistema de control para un proceso de combustión oxi-combustible, para su uso con una caldera o un horno, que controla dinámicamente la temperatura de la llama de cada quemador implicado en el proceso de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de optimización de la eficiencia de un proceso de combustión oxi-combustible para una caldera (10) que tiene al menos un quemador (14) para recibir oxígeno y un combustible fósil, comprendiendo el procedimiento las etapas de:

(a) medir una temperatura de una pared de agua, para su comparación con un valor de referencia de dicha temperatura (50);

(b) generar una señal (52) de error a partir de la diferencia entre dicha temperatura medida y dicho valor de referencia de temperatura (50), usando dicha señal (52) de error para generar una señal representativa de la demanda (54) total de transferencia de calor, usando dicha señal (54) de demanda total de transferencia de calor para generar una señal

(57) de demanda de tasa de combustión, comparando dicha señal (57) de demanda de tasa de combustión con una señal (62) de referencia de tasa de combustión y generando una señal (66) de error de tasa de combustión en base a la diferencia entre estas dos señales, controlando la cantidad de combustible fósil suministrada a dicho al menos un quemador (14) como una función de dicha señal (66) de error de tasa de combustión;

(c) determinar dinámicamente la temperatura (83) de la llama de al menos un quemador (14) y generar una señal representativa de dicha temperatura (83) de llama y generar un señal (88) de error cuando dicha temperatura de llama se desvía de una temperatura máxima de llama para el valor de referencia de temperatura; y

(d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14) como un función de dicha señal (88) de error.

2. Procedimiento según la reivindicación 1, que incluye además una etapa (e) que comprende:

(e) controlar el oxígeno (68) suministrado a dicho al menos un quemador (14), de manera que la temperatura (83) de la llama se mantenga a un valor predeterminado, como una función de la relación estoiquiométrica del oxígeno y del combustible.

3. Procedimiento según se la reivindicación 2, en el que la etapa (d) comprende:

(d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14), de manera que la temperatura (83) de la llama se mantenga a un valor predeterminado, como una función de la tasa (62) de suministro de combustible.

4. Procedimiento según la reivindicación 3, en el que la etapa (d) comprende:

(d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14), de manera que la temperatura (83) de la llama se mantenga a un valor predeterminado, como una función del contenido de carbón de dicho combustible.

5. Procedimiento según la reivindicación 3, en el que la etapa (d) comprende:

(d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14), de manera que la temperatura (83) de la llama se mantenga a un valor predeterminado, como una función de la tasa de suministro del carbón pulverizado suministrado a dicho quemador (14).

6. Procedimiento según la reivindicación 3, en el que la etapa (d) comprende:

(d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14), de manera que la temperatura (83) de la llama se mantenga a un valor predeterminado, como una función del contenido de carbón del carbón pulverizado suministrado a dicho quemador (14).

7. Procedimiento según la reivindicación 3, en el que la etapa (d) comprende:

(d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14), de manera que la temperatura (83) de la llama se mantenga a un valor predeterminado, como una función de la tasa de flujo del gas natural suministrado a dicho quemador (14).

8. Procedimiento según la reivindicación 3, en el que la etapa (d) comprende:

(d) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14), de manera que la temperatura (83) de la llama se mantenga a un valor predeterminado, como una función del contenido de carbón del gas natural suministrado a dicho quemador (14).

9. Procedimiento según la reivindicación 1, en el que la etapa (d) comprende:

(d) comprobar el oxígeno no quemado en el gas de combustión y ajustar la tasa de flujo del oxígeno suministrado (68) al horno, como una función de dicho oxígeno no quemado.

10. Procedimiento según la reivindicación1, en el que la etapa (c) comprende determinar la temperatura (83) de la llama en base a la radiación de partículas de hollín.

11. Procedimiento según la reivindicación 1, en el que la etapa (c) comprende:

(c) controlar dinámicamente el oxígeno (68) suministrado a cada quemador (14), de manera que la temperatura (83) de la llama sea un valor máximo predeterminado, mediante un control de bucle cerrado.

Patentes similares o relacionadas:

Disposición de quemador de gas para una cocina de gas con un termopar y procedimiento para determinar si un recipiente de cocción está situado por encima del quemador de gas, del 6 de Mayo de 2020, de Electrolux Appliances Aktiebolag: Una disposición de quemador de gas para una cocina de gas , en particular una placa de cocción de gas , que comprende al menos un quemador […]

Regulación de flujos turbulentos, del 25 de Marzo de 2020, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para regular un dispositivo de quemado con un caudalímetro másico en un conducto lateral de un conducto de alimentación del dispositivo […]

Regulación de flujos turbulentos, del 25 de Marzo de 2020, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para regular un dispositivo de quemado con un caudalímetro másico en un conducto lateral de un conducto de alimentación del dispositivo […]

Quemador y procedimiento de calentamiento transitorio, del 18 de Marzo de 2020, de AIR PRODUCTS AND CHEMICALS, INC.: Quemador de calentamiento transitorio que comprende: por lo menos dos elementos del quemador, cada uno de los cuales comprende: […]

Venturi doble para una cámara de combustión, del 11 de Marzo de 2020, de Kyung Dong Navien Co., Ltd: Venturi doble para una cámara de combustión, que comprende: un cuerpo envolvente , provisto de una salida adaptada para ser conectada […]

Transformador de tensión, actuador y quemador de gas, del 11 de Marzo de 2020, de Bosch Termotecnologia S.A: Convertidor reductor eléctrico con una entrada del circuito y una salida del circuito que tienen un potencial de referencia en común , donde el convertidor […]

Dispositivo y método para mezclar gas combustible y aire de combustión, instalación de agua caliente provista con el mismo, sensor térmico de flujo másico correspondiente y método para medir un caudal másico de un flujo de gas, del 6 de Noviembre de 2019, de Intergas Heating Assets B.V: Dispositivo para mezclar un gas combustible y aire de combustión para suministrar a un quemador, que comprende: - una tubería de aire […]

Dispositivo para controlar la combustión de un quemador, del 30 de Octubre de 2019, de C.I.B. Unigas S.p.A: Un dispositivo de control de combustión para un quemador que comprende una primera entrada para el combustible, que tiene una válvula de entrada […]

Dispositivo para controlar la combustión de un quemador, del 30 de Octubre de 2019, de C.I.B. Unigas S.p.A: Un dispositivo de control de combustión para un quemador que comprende una primera entrada para el combustible, que tiene una válvula de entrada […]

Unidad de combustión con quemador y dispositivo para medir el flujo de corrientes turbulentas, del 28 de Agosto de 2019, de Siemens Mobility GmbH: Unidad de combustión que comprende un quemador y una cámara de combustión en comunicación fluida con el quemador y que comprende: […]