Procedimiento de obtención de patrones para la fabricación de preformas de materiales compuestos.

Procedimiento de obtención de patrones para fabricación de preformas de materiales compuestos.

El procedimiento está previsto para obtener patrones de tejido optimizados para la fabricación de preformas de cuadernas de fuselaje o cualquier otro tipo de rigidizadores de estructuras aeronáuticas y/o aeroespaciales. Las preformas resultantes tendrán una configuración optimizada en cuanto a desviación y distorsión de las fibras del material respecto a valores nominales. Para conseguir la configuración optimizada de las fibras de tejido se parte de definir primeramente y de forma geométrica la línea neutra óptima sobre la pieza patrón, para conseguir esa optimización. En las distintas fases del procedimiento se lleva a cabo la obtención de la línea neutra curva óptima a partir de la obtención de curvas resultantes de ser trazadas en base a la curvatura interna y a la curvatura externa, respectivamente, de la pieza patrón.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201200342.

Solicitante: INDUSTRIAS DELTA VIGO, S.L.

Nacionalidad solicitante: España.

Inventor/es: PUGA GONZALEZ,Francisco Javier.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C70/22 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos dos direcciones formando una estructura bidimensional.

- D03D3/08 TEXTILES; PAPEL. › D03 TEJIDO. › D03D TEJIDOS; METODOS DE TEJIDO; MAQUINAS PARA TEJER. › D03D 3/00 Tejidos caracterizados por la forma. › Tejidos arqueados, ondulados, o tejidos similares.

Fragmento de la descripción:

PROCEDIMIENTO DE OBTENCIÓN DE PATRONES PARA LA FABRICACIÓN DE PREFORMAS DE MATERIALES COMPUESTOS

5

OBJETO DE LA INVENCIÓN

1 O 15 La presente invención se refiere a un procedimiento de obtención de patrones para la fabricación de preformas de materiales compuestos, de manera tal que dichas preformas serán posteriormente impregnadas con resina mediante cualquier proceso de impregnación obteniendo tras el ciclo de polimerización de la resina, piezas de materiales compuestos como cuadernas de fuselaje o cualquier otro tipo de rigidizadores de estructuras aeronáuticas y/o aeroespaciales.

20 El objeto de la invención es conseguir patrones de tejido que permiten conseguir correspondientes preformas con una configuración optimizada en cuanto a desviación y distorsión de las fibras del material respecto a los valores nominales.

ANTECEDENTES DE LA INVENCIÓN

25 En el sector aeronáutico y aeroespacial, las estructuras han de ser lo mas ligeras posible cumpliendo con los requerimientos mecánicos y de seguridad establecidos, de forma que se maximice la carga útil a transportar y se minimice el consumo d e combustible.

Actualmente se fabrican muchas estructuras con materiales

compuestos, principalmente de fibra de carbono, en virtud de que este material ofrece ventajas importantes en peso respecto a los diseftos que utilizan materiales metálicos.

5 1 O En la fabricación, por ejemplo, de configuraciones para cuadernas de fuselaje, se utilizan tejidos secos que posteriormente se impregnan con resina, pero con el inconveniente de que presentan unas desviaciones y distorsiones de las fibras respecto a los valores nominales, lo que obliga a sobredimensionar las estructuras, aftadiendo refuerzos locales en las zonas donde las desviaciones y/o distorsiones están fuera de las tolerancias angulares permitidas.

15 Se conocen dos formas de fabricar cuadernas de fuselaje con tejidos secos, una de ellas utilizando patrones de tejido que son cortados de un rollo de material con formato estándar, que luego se curvan en su plano para obtener un patrón curvo que se adapte a la curvatura de la cuaderna.

20 25 Pues bien, los procesos actuales utilizados para conseguir estos patrones dan lugar a unas desviaciones y distorsiones de las fibras que están muy lejos de los valores óptimos alcanzables, lo cual tiene un impacto directo en el peso de las piezas, por necesitar mas espesor del necesario al no conseguir una optimización de orientaciones, ni una minimización de las distorsiones, porque los materiales compuestos no son materiales isótropos como los metales, por lo que la correcta orientación de las fibras y la distorsión mínima, determina el dimensionado y con ello el espesor de las piezas y por lo tanto el peso.

30

La segunda forma de fabricar cuadernas de fuselaje es utilizar mechas de cinta unidireccional, que se colocan en plano o sobre un útil curvo, siguiendo la orientación teórica local, de manera que estos procesos, aúnconsiguiendo una buena optimización de la orientación de la fibra, desde un punto de vista industrial presenta el inconveniente de ser procesos poco eficientes, muy costosos e implicando tiempo recurrente de fabricación largos, por lo que es muy baja la eficiencia en cuanto a kg de material colocado por hora.

DESCRIPCIÓN DE LA INVENCIÓN

El procedimiento que se preconiza está previsto para optimizar la orientación y distorsión de las fibras de material y permitir a la vez llevar a cabo procesos de fabricación de formas muy eficientes en términos de productividad, empleando patrones de tejido en vez de mechas.

Mas concretamente el procedimiento de la invención está previsto para obtener patrones de tejido de material compuesto sin impregnar, que serán empleados en la fabricación de preformas de rigidizadores, especialmente cuadernas de fuselaje, de estructuras aeronáuticas, siendo posteriormente impregnadas dentro de un útil mediante cualquier proceso de impregnación conocido, como son los procesos LRI o RTM.

En base al procedimiento de la invención permite conseguir una conformación optimizada de la fibra del tejido, para lo que es necesario y fundamental definir geométricamente y luego conseguir en el patrón la línea neutra adecuada que permita dicha optimización.

La invención es aplicable a geometrías con radios de curvaturas y anchuras de alma variables, sin descartar lógicamente como un caso particular, el hecho de que pueda ser aplicable a geometrías de radio de curvatura constante y/o una anchura de alma constante.5 Teniendo en cuenta que en el procedimiento de la invención lo que se pretende es minimizar la distorsión y desviación de la fibra del material utilizado en la obtención del patrón o patrones, conviene definir lo que es la distorsión, la desviación e incluso la línea neutra que se utiliza en el patrón.

1 O Concretamente, la distorsión corresponde a la variación del ángulo entre las fibras de la trama y las fibras de la urdimbre del tejido, respecto a los 90° nominales de la materia prima.

15 Por su parte, desviación corresponde a la variación del ángulo de la fibra de la trama (o de la urdimbre) , respecto a la orientación teórica. En el caso concreto de cuadernas, la orientación teórica es de +/-45° en el alma, considerando como dirección oo la línea longitudinal media que recorre la cuaderna, de manera que fuera de la línea media la desviación se mide respecto al offset de la línea media que pasa por cada punto.

20 En cuanto a la línea neutra, corresponderá a la línea que mantiene su longitud constante en el patrón de fibra, después de la operación de conformado curvo en el plano del patrón.

25 La geometría determinada de la pieza o preforma fabricada mediante los patrones de la invención, permiten obtener rigidizadores con secciones transversales en forma de "C" "L" "Z" "H" "T" ó "J"' ' ' ' ' .

30

Pasando ya a describir las fases del procedimiento de la invención, el mismo comprende la fase inicial de extracción de las líneas internas de los radios definidos entre las faldillas y el alma de la pieza, en caso de ser de sección en "C", considerando esta fase como la fase primera delprocedimiento, de manera presente cambios bruscos mediante una "spline". que en el caso de que alguna de esas líneas de geometría, se realizará una aproximación

5 1 O En un paso 2 se generarán una serie de puntos equidistantes sobre la curva interior, es decir la de menor desarrollo, trazando desde cada uno de esos puntos un segmento perpendicular a dicha curva, hasta alcanzar la curva exterior o de mayor desarrollo, todo ello de manera tal que cuanto menor sea la distancia entre puntos, mayor será la precisión que se conseguirá en la definición de la línea neutra óptima.

En una fase 3 se marca el punto medio de cada segmentos creados en la fase anterior. uno de esos

15 En una siguiente fase considerada como 4, se lleva a cabo la unión de los puntos medios marcados en el paso 3, obteniendo una curva que será una interpolación tipo "spline".

20 En un paso o fase 5 se repiten las fases 2, 3 y 4, pero aplicadas ahora a la generación de puntos equidistantes sobre la curva exterior, trazando segmentos que intercepten con la curva interior, obteniéndose una segunda curva que queda muy próxima a la anterior.

25 En una fase 6 se obtiene la línea media real, repitiendo las fases anteriores para cada una de las dos curvas obtenidas en las fases 4 y 5, tantas veces como se crea oportuno, se conseguirá que entre ambas curvas definitivas existirá una mínima diferencia que corresponderá a una tolerancia predeterminada.

Sobre esa línea media real que se considerará como línea neutra óptima, y que divide en dos áreas iguales a la pieza, en una fase 7 se marcan puntos equidistantes.En una fase 8 se obtiene un desarrollo curvo del patrón con creces.

En una fase se traza un rectángulo sobre el correspondiente rollo de material a utilizar, y cuyo trazado de rectángulo se realizará sobre una superficie extendida y lisa con una orientación a 45° respecto a la dirección oo de la urdimbre, y con unas dimensiones mayores a la longitud y anchura máxima de la pieza final o patrón a obtener.

En una fase 1 O, sobre la pieza patrón con creces obtenida en la fase 8, se marca la línea media longitudinal y sobre ella una serie de puntos equidistantes.

En una fase 11 se lleva a cabo el cortado del rectángulo de tejido, según el contorno exterior definido en la fase 9.

En una fase 12 se efectúa, sobre una superficie plana, la marcación de puntos sobre la trayectoria de la línea neutra obtenida en la fase 7, pudiendo utilizar para ello un proyector láser o cualquier otro medio...

Reivindicaciones:

8 ._ Procedimiento de obtención de patrones para fabricación de prefonnas de materiales compuestos, destinadas dichas prefonnas a la fonnación de piezas rigidizadoras tales como cuadernas de fuselaje utilizadas en el sector de la aeronáutica y aeroespacial, partiendo de una pieza cuya sección transversal comprende un alma y al menos una faldilla lateral, y en donde los materiales compuestos son de tejido, caracterizado porque comprende las siguientes fases operativas:

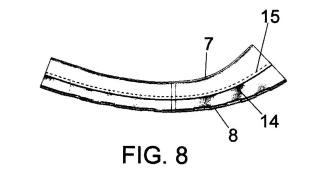

a. Establecimiento de las líneas internas correspondientes a los radios interior y exterior (7, 8) respectivamente definidos entre la faldilla o faldillas y el alma de la pieza base (5) : b. Marcación de una serie de puntos equidistantes (10) sobre la 15 línea curva interior (7) ;

C. Trazado de un segmento (11) pasante por cada punto (10) marcado en la línea de curva interior (7) . extendiéndose perpendicularmente dicho segmento (11) hasta la línea curva exterior, y en donde cada uno de dichos segmentos (11) son perpendiculares a la linea curva interior (7) ; d. Marcación del punto intermedio (12) de cada uno de los segmentos (11) ; e. Unión de todos los puntos intermedios (12) de los segmentos (11) , para obtener una línea curva intermedia (13) : 25 f. Repetición de las fases operativas b, c, d y e, aplicadas a la línea curva exterior (8) para obtener una línea curva intermedia (13 ' ) , próxima a la línea (13) obtenida en la fase anterior;

g. Repetición de las fases operativas b, c, d, e y f, sobre las dos 30 líneas curvas (13, 13') genemdas en las fases e y f, efectuando

esa repetición de fases tantas veces como sean necesarias hasta conseguir que la diferencia entre ambas líneas curvas (13, 13')

sea inferior a una tolerancia pre-establecida. obteniéndose la que es considerada como una línea curva neutra y óptima (14) ;

h. Marcación de puntos equidistantes (16) sobre dicha línea curva neutra y óptima (14) ; 1. Obtención del desarrollo curvo del patrón con creces; j. Trazado de un contorno rectangular (17) sobre una superficie lisa y extendida del rollo (18) de material tejido a utilizar, con una orientación del rectángulo (17) respecto a la dirección O"

de la urdimbre del tejido, de 45°, y con unas dimensiones de dicho rectángulo (17) superiores a las de la pieza final;

k. Marcación sobre dicho rectángulo (17) de la linea media longitudinal (19) y sobre ésta la marcación de una pluralidad de puntos equidistantes (20) ;

1. Cortado del contorno rectangular (17) de fonna sobredimensionada; m. Marcación sobre una superficie plana (21) de los puntos equidistantes (16') que corresponden a los puntos equidistantes (16) correspondientes a la fase h, siguiendo la trayectoria de la linea neutra curva y óptima (14) ;

n. Superposición del rectángulo (17) obtenido en la fase 1, sobre la superficie plana (21) , haciendo coincidir los puntos (20) del rectángulo (17) con los puntos (16') de la superficie (21) , para conseguir una trayectoria curva de dicho rectángulo (17) sobre la superficie plana (21) , para detenninar una pieza curva (22) con la línea neutra curva intermedia y óptima (19) Y los puntos equidistantes (20) de la misma;

0. Cortado del contorno perimetral del rectángulo sobredimensionado (17) , a través de la línea de contorno (24) ,

P20 1200342

30. 03-201 2

con un sobrante perimetral (25) entre esta línea de corte (24) y

la línea externa del perímetro sobredimensionado (23) ,

obteniéndose un patrón curvo de tejido;

p. Colocación del patrón curvo de tejido (22) obtenido en la fase 5 anterior, en su posición original, sobre el correspondiente rollo de material o plantilla (26) , haciendo coincidir unas

marcaciones previamente establecidas para determinar el desarrollo que hay que cortar para conseguir el patrón definitivo, en el que la orientación de las fibras del material

resultante resulta óptima, con una minimización de las distorsiones y desviaciones tanto de la trama como de la urdimbre. q. Cortado del patrón de la fase anterior para obtener el contorno final de la pieza (28) constitutiva del patrón de tejido para la 15 fabricación de prefonnas.

2'. Procedimiento de obtención de patrones para fabricación de preformas de materiales compuestos, según reivindicación 1, caracterizado porque los radios de curvatura longitudinales de la pieza patrón, así como la anchura del alma, son variables.

3&._ Procedimiento de obtención de patrones para fabricación de preformas de materiales compuestos, según reivindicaciones anteriores,

caracterizado porque las preformas obtenidas a partir de los patrones de tejido son susceptibles de tener geometrías variadas correspondientes a secciones transversales en '"C", "L", "Z", "H", "Y' ó ~~J" .

4&._ Procedimiento de obtención de patrones para fabricación de preformas de materiales compuestos, según reivindicaciones anteriores, 30 caracterizado porque el material compuesto tejido está constituido por fibras

de carbono, o bien por fibras de vidrio o por fibras cerámicas o fibras de aramida, así como poder estar constituido por tejidos híbridos,

independientemente del grarnaje del tejido y de su textura.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Material fibroso seco para la posterior infusión de resina, del 15 de Julio de 2020, de Cytec Industries Inc: Un material fibroso autoportante seco que se puede cortar longitudinalmente sin deshilachado sustancial, comprendiendo el material fibroso: una […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Sustrato de fibra reforzada en forma de lámina, preforma, artículo moldeado de plástico reforzado con fibra y método de producción de un producto moldeado de resina reforzada con fibra, del 6 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un material base de fibra de refuerzo en forma de lámina (1, 1a, 1b, 1c, 1d) utilizado para producir un producto moldeado de resina reforzada […]

Componentes de pala del rotor de la turbina eólica y métodos para hacer los mismos, del 1 de Abril de 2020, de Siemens Gamesa Renewable Energy Service GmbH: Un elemento estructural para una pala de turbina eólica que comprende: una capa de preforma (300A - 300H, 400, 400A - 400H) de una viga compuesta que […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]