Procedimiento para la obtención de ciclododecatrieno mediante evaporación.

Procedimiento para la obtención de ciclododecatrieno (CDT) a partir de una disolución que contiene CDT y compuestos de alto punto de ebullición como catalizador desactivado y polímeros,

caracterizado porque se suministra la disolución a un precalentador y se calienta, a continuación se reduce su presión a través de un dispositivo de mantenimiento de la presión y se suministra la mezcla de dos fases obtenida a un evaporador de tubo en espiral y allí se reduce el contenido en CDT de la fase líquida mediante una evaporación parcial y se evacua un flujo de producto gaseoso con una concentración aumentada de CDT.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/063746.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: 67056 LUDWIGSHAFEN ALEMANIA.

Inventor/es: RUMPF, BERND, LANG, ORTMUND, HAUNERT, ANDREA, MEIER, ANTON, GENGER,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C13/277 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 13/00 Hidrocarburos cíclicos conteniendo ciclos distintos a ciclos aromáticos de seis miembros, con o sin ciclos aromáticos de seis miembros. › con un ciclo de ciclododecatrieno.

- C07C7/04 C07C […] › C07C 7/00 Purificación, separación oestabilización de hidrocarburos; Uso de aditivos. › por destilación.

PDF original: ES-2377448_T3.pdf

Fragmento de la descripción:

Procedimiento para la obtención de ciclododecatrieno mediante evaporación La presente invención se refiere a un procedimiento para la obtención de ciclododecatrieno (CDT) a partir de una disolución que contiene CDT y compuestos de alto punto de ebullición como catalizador desactivado, sales y polímeros.

El ciclododecatrieno es un producto intermedio valioso para la producción de plásticos de alta calidad tales como nailon 6, 6; nailon 6, 12; poliésteres o poliamidas.

La producción de ciclododecatrieno se describe por ejemplo en Ullmann's Encyclopedia of Industrial Chemistr y , quinta edición, volumen A8, 205-207. Para ello se somete butadieno a ciclotrimerización en presencia de catalizadores que contienen Ti, Cr o Ni. El rendimiento de esta reacción es normalmente superior al 80% en peso, como subproductos se obtienen en particular dímeros así como oligómeros del butadieno. Antes de una purificación y una regeneración adicionales del producto de valor debe desactivarse el catalizador, pudiendo tener lugar esto, por ejemplo, mediante la adición de una solución cáustica acuosa.

Para la regeneración del producto de valor CDT deben separarse en primer lugar los dímeros y oligómeros así como el catalizador desactivado. Para ello, este flujo de producto líquido, denominado en lo sucesivo también “descarga de reacción”, se evapora parcialmente en un sistema de evaporadores adecuado. Los vapores generados contienen el producto de valor, el producto líquido de alto punto de ebullición se aprovecha, por ejemplo, térmicamente. En las etapas de regeneración posteriores se purifica adicionalmente el producto de valor.

Debido a la sensibilidad térmica del producto de valor, CDT, la separación de los compuestos de alto punto de ebullición debe tener lugar con tiempos de residencia lo más reducidos y temperaturas lo más reducidas posible. Por tanto, preferiblemente se utilizan evaporadores de película delgada o evaporadores de recorrido corto, dado el caso en combinación con un evaporador de película descendente, evaporador de circulación forzada o evaporador instantáneo de circulación forzada dispuesto aguas arriba. Un concepto de aparatos y de procedimiento correspondiente (utilización de un evaporador de película delgada) se da a conocer, por ejemplo, en la patente estadounidense 3365507.

Sin embargo, el procedimiento resulta ser complejo desde el punto de vista de la técnica de procedimiento debido a los aparatos utilizados a este respecto. En este concepto de aparatos también son desventajosos los costes de inversión comparativamente elevados para la combinación de evaporador de película descendente-evaporador de película delgada y los elevados costes para el funcionamiento del evaporador de película delgada. Además, la utilización de tipos constructivos de evaporador tales como evaporadores de película descendente, evaporadores de circulación forzada o instantáneos de circulación forzada está asociada a riesgos considerables desde el punto de vista de la técnica de procedimiento, puesto que los componentes de alto punto de ebullición contenidos en el flujo de entrada así como los productos de descomposición generados dado el caso durante la evaporación tienden a la formación de depósitos en superficies calientes. Además, en los evaporadores de película delgada también puede producirse la formación de depósitos, por ejemplo en el sistema de limpieza interno, lo que puede conducir a fallos de funcionamiento.

Por tanto, el objetivo de la presente invención era encontrar un procedimiento para evaporar el producto de valor, CDT, a partir de la descarga de reacción, que proporcionara CDT evitando las desventajas mencionadas anteriormente con una calidad igual o mejorada con respecto al color, la estabilidad del color, el olor y la pureza. Además deberían minimizarse las pérdidas de producto de valor por los contenidos residuales en la descarga líquida.

Según esto se encontró un procedimiento para la obtención de ciclododecatrieno (CDT) a partir de una disolución que contiene CDT y compuestos de alto punto de ebullición como catalizador desactivado y polímeros, que está caracterizado porque se suministra la disolución a un precalentador y se calienta, a continuación se reduce su presión a través de un dispositivo de mantenimiento de la presión y se suministra la mezcla de dos fases obtenida a un evaporador de tubo en espiral y allí se reduce el contenido en CDT de la fase líquida mediante una evaporación parcial y se evacua un flujo de producto gaseoso con una concentración aumentada de CDT.

Se encontró sorprendentemente que según la invención puede realizarse la separación de compuestos de alto punto de ebullición en un aparato de construcción comparativamente sencilla, el evaporador de tubo en espiral (ETE) , sin un mezclado externo de la película de líquido y evitando la formación de depósitos en las paredes calentadas. Esto no lo hubiera esperado el experto, puesto que en comparación con el evaporador de película delgada convencional hay densidades de flujo de calor claramente mayores y de esto resultan diferencias de temperatura impulsoras claramente mayores en el evaporador de tubo en espiral, lo que tiene como consecuencia habitualmente un aumento de la polimerización y de la formación de depósitos.

En general se conocen evaporadores de tubo en espiral, se describen, por ejemplo, en la solicitud estadounidense 3.550.669. En este caso se describe un aparato de evaporación, en el que el efecto de fuerza mecánica para mantener libre la superficie de intercambio de calor no se produce mediante estructuras internas rotatorias, sino mediante fuerzas de flujo. Este aparato de evaporación está compuesto por un único tubo en espiral, que se calienta desde fuera. Este evaporador de un solo tubo se hace funcionar ahora de tal manera que la disolución o suspensión se alimenta sobrecalentada a presión al aparato, de modo que ya al principio del aparato se evapora una parte de los componentes volátiles. Este vapor asume la función de transporte de la disolución o suspensión que se vuelve más viscosa a través del aparato y se encarga de mantener libre la superficie de transmisión de calor.

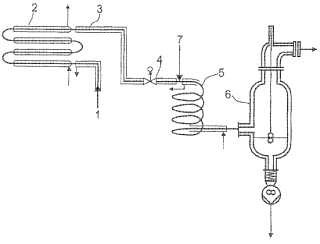

El procedimiento según la invención se describe a continuación más detalladamente a modo de ejemplo mediante la figura.

La disolución que debe regenerarse (descarga de reacción) con una concentración de CDT de normalmente el 20 80% en peso (así como que contiene disolvente (tolueno) , compuestos de alto punto de ebullición (polímeros) , catalizador desactivado) se suministra a través del conducto (1) a un precalentador (2) accionado, por ejemplo, con aceite portador térmico y se calienta. El precalentamiento se encuentra según la presión habitualmente entre 80º C y 250º C. La disolución calentada se evacua a través del conducto (3) fuera del precalentador. La presión en el precalentador se ajusta mediante una válvula (4) de mantenimiento de la presión dispuesta aguas abajo de tal manera que en ningún punto en el precalentador se produzca una evaporación de la disolución. Como precalentador pueden utilizarse tipos de aparatos convencionales tales como aparatos de haz de tubos, transmisores de calor de placas, transmisores de calor en espiral o similares. Después de la válvula (4) de mantenimiento de la presión se reduce la presión de la disolución calentada y se suministra al evaporador (5) de tubo en espiral calentado desde fuera.

El calentamiento del producto en el evaporador de tubo en espiral se encuentra, según la presión, habitualmente entre 100º C y 270º C.

Mediante la elección correspondiente de la geometría, del flujo másico total y del porcentaje de gas tras la reducción de la presión se ajusta en el tubo una corriente de película ondulada. Con ello se crea un intercambio de calor y sustancias intenso. Mediante los caudales elevados se producen esfuerzos cortantes de pared elevados, de modo que se evita eficazmente la formación de adhesiones en las paredes calentadas.

La tasa de evaporación que debe conseguirse, y con ello la concentración del producto de valor en el producto líquido, se establece mediante la elección de la temperatura de calentamiento y de la presión en el separador de vapor dispuesto aguas abajo y puede determinarse, por ejemplo, mediante ensayos. Por tasa de evaporación se entiende a este respecto la relación entre la cantidad de destilado y la cantidad de entrada.

El calentamiento del evaporador de tubo en espiral puede tener lugar, por ejemplo, mediante... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la obtención de ciclododecatrieno (CDT) a partir de una disolución que contiene CDT y compuestos de alto punto de ebullición como catalizador desactivado y polímeros, caracterizado porque se suministra la disolución a un precalentador y se calienta, a continuación se reduce su presión a través de un dispositivo de mantenimiento de la presión y se suministra la mezcla de dos fases obtenida a un evaporador de tubo en espiral y allí se reduce el contenido en CDT de la fase líquida mediante una evaporación parcial y se evacua un flujo de producto gaseoso con una concentración aumentada de CDT.

2. Procedimiento según la reivindicación 1, caracterizado porque en una única pasada a través del evaporador de tubo en espiral se reduce el porcentaje de CDT en la fase líquida hasta un contenido inferior al 5% en peso de CDT.

3. Procedimiento según la reivindicación 1, caracterizado porque en una única pasada a través del evaporador de tubo en espiral se reduce el porcentaje de CDT en la fase líquida hasta un contenido inferior al 0, 5% en peso de CDT.

4. Procedimiento según las reivindicaciones 1 a 3, caracterizado porque una parte del flujo líquido extraído del evaporador de tubo en espiral se suministra de nuevo al evaporador de tubo en espiral para una evaporación adicional.

5. Procedimiento según las reivindicaciones 1 a 4, caracterizado porque en el evaporador de tubo en espiral se utilizan válvulas o estranguladores para un mezclado más intenso de la fase líquida.

6. Procedimiento según las reivindicaciones 1 a 5, caracterizado porque después del dispositivo de reducción de la presión se añade un gas de separación.

7. Procedimiento según las reivindicaciones 1 a 6, caracterizado porque en el evaporador de tubo en espiral se utiliza un tubo dotado de nervios internos y/o externos.

8. Procedimiento según las reivindicaciones 1 a 7, caracterizado porque el evaporador de tubo en espiral se equipa por dentro con un malla de alambre.

9. Procedimiento según las reivindicaciones 1 a 8, caracterizado porque el flujo de dos fases evacuado del evaporador de tubo en espiral se alimenta a un separador de vapor dispuesto aguas abajo y se hace funcionar el separador de vapor a una presión de desde 1 hasta 400 mbar.

10. Procedimiento según las reivindicaciones 1 a 8, caracterizado porque el flujo de dos fases evacuado del evaporador de tubo en espiral se alimenta a un separador de vapor dispuesto aguas abajo y se hace funcionar el separador de vapor a una presión de desde 1 hasta 200 mbar.

11. Procedimiento según las reivindicaciones 1 a 10, caracterizado porque el flujo gaseoso evacuado del evaporador de tubo en espiral se condensa parcial o completamente en un condensador.

12. Procedimiento según las reivindicaciones 1 a 11, caracterizado porque dos o más evaporadores de tubo en espiral se conectan uno detrás de otro para dar una cascada de evaporadores y se evapora gradualmente el producto que entra en la cascada de evaporadores.

13. Procedimiento según la reivindicación 12, caracterizado porque la cascada de evaporadores se hace funcionar a diferentes presiones.

14. Procedimiento según la reivindicación 13, caracterizado porque la cascada de evaporadores se hace funcionar con integración térmica.

Patentes similares o relacionadas:

Métodos mejorados para la preparación de escualeno, del 15 de Julio de 2020, de NOVARTIS AG: Un procedimiento para la preparación de escualeno a partir de una composición que comprende escualeno a partir de una fuente animal, dicho procedimiento comprendiendo […]

Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono, del 3 de Junio de 2020, de Linde GmbH: Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono mediante el uso de una corriente de alimento […]

Nuevo esquema de producción de benceno a partir de reformado sin columna de tolueno, del 22 de Enero de 2020, de IFP ENERGIES NOUVELLES: Procedimiento de fraccionamiento de un complejo aromático que comprende una unidad de separación del reformado (a), una unidad de extracción de los aromáticos […]

Conservación de energía en la destilación de hidrocarburos pesados, del 14 de Octubre de 2019, de UOP LLC: Un procedimiento para producir para-xileno a partir de corrientes de alimentación que contienen compuestos aromáticos C8 y compuestos aromáticos C9 y más pesados, […]

Sistema de fraccionamiento de columnas de extracción y de rectificación en un único recipiente con un diámetro uniforme, del 9 de Octubre de 2019, de UOP LLC: Un sistema de fraccionamiento que comprende: una columna de rectificación que tiene una entrada de alimentación entre una placa superior y una placa inferior, […]

Procedimiento de fraccionamiento energéticamente eficiente para separar el efluente del reactor de los procedimientos de transalquilación de TOL/a9+, del 18 de Septiembre de 2019, de BP CORPORATION NORTH AMERICA INC.: Procedimiento que comprende las etapas de: (a) suministrar una corriente de alimentación de la columna de prefraccionamiento que comprende tolueno, […]

Métodos y aparatos para separar tolueno de múltiples corrientes de hidrocarburo, del 10 de Julio de 2019, de UOP LLC: Un método para separar tolueno de múltiples corrientes de hidrocarburos, el método que comprende: fraccionar una primera corriente de hidrocarburos en […]

Producción de estireno a partir de etilbenceno usando vaporización azeotrópica y bajas relaciones totales de agua a etilbenceno, del 3 de Julio de 2019, de Lummus Technology LLC: Un proceso para la deshidrogenación de etilbenceno, comprendiendo el proceso: poner en contacto una corriente de vapor reaccionante, que comprende etilbenceno y vapor […]