Procedimiento para el montaje de un módulo de bomba de calor.

Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor(15) con al menos una carcasa (1,

2, 3), un evaporador/condensador (4), y un sorbedor (5), en el que al menos unode los componentes (4, 5) se depura y/o se acondiciona a alta temperatura en un horno de vacío (7), caracterizadoporque para la depuración de los componentes (4, 5) en el horno de vacío (7) a alta temperatura, el horno de vacío(7) se evacua en estado frío y se calienta sólo después de quedar debajo de un valor umbral, preferentemente unapresión predefinida o un tiempo de evacuación predefinido, y el calentamiento se realiza preferentemente con undesarrollo predefinido de la temperatura, y opcionalmente, la temperatura se mantiene constante durante un tiempode espera predefinido, y a continuación, en otro tramo, la temperatura preferentemente se reduce con un desarrollopredefinido de la temperatura y el horno de vacío (7) se evacua al menos hasta alcanzar la temperatura máxima.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07000642.

Solicitante: VAILLANT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BERGHAUSER STRASSE 40 42859 REMSCHEID ALEMANIA.

Inventor/es: LANG, RAINER, DR., MARTH, FRANK, MARX, UWE, WIENEN, JOHANN, BURGDORF, ACHIM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F25B17/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F25 REFRIGERACION O ENFRIAMIENTO; SISTEMAS COMBINADOS DE CALEFACCION Y DE REFRIGERACION; SISTEMAS DE BOMBA DE CALOR; FABRICACION O ALMACENAMIENTO DEL HIELO; LICUEFACCION O SOLIDIFICACION DE GASES. › F25B MAQUINAS, INSTALACIONES O SISTEMAS FRIGORIFICOS; SISTEMAS COMBINADOS DE CALEFACCION Y DE REFRIGERACION; SISTEMAS DE BOMBA DE CALOR (sustancias para la transferencia, intercambio o almacenamiento de calor, p. ej. refrigerantes, o sustancias para la producción de calor o frío por reacciones químicas distintas a la combustión C09K 5/00; bombas, compresores F04; utilización de bombas de calor para la calefacción de locales domésticos o de otros locales o para la alimentación de agua caliente de uso doméstico F24D; acondicionamiento del aire, humidificación del aire F24F; calentadores de fluidos que utilizan bombas de calor F24H). › F25B 17/00 Máquinas, instalaciones o sistemas por sorción, de marcha discontinua, p. ej. absorción o adsorción. › siendo el absorbente o el adsorbente un sólido, p. ej. sal (F25B 17/12 tiene prioridad).

PDF original: ES-2392267_T3.pdf

Fragmento de la descripción:

Procedimiento para el montaje de un módulo de bomba de calor

La invención se refiere a un procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor.

En las bombas de calor se usa energía de una fuente de calor ambiente en un proceso termodinámico para fines de calefacción. Para ello, es posible usar fuentes de calor ambiente, cuyo nivel de temperatura es sensiblemente inferior a la temperatura teórica del recinto que ha de ser calentado o del agua que ha de ser calentado.

En las bombas de calor de zeolita, en un recipiente en el que reina una fuerte depresión, un medio refrigerante se evapora mediante calor ambiente y es absorbido por una zeolita que de esta manera se calienta. Una vez que la zeolita está saturada del medio refrigerante, el medio refrigerante ha de volver a expulsarse por suministro de calor. El medio refrigerante en forma de vapor se enfría en un condensador. El calor obtenido se transmite a un circuito de calefacción. El circuito de calefacción puede utilizarse tanto para generar calor en interiores como para el tratamiento de agua industrial.

La eficiencia del proceso de bomba de calor depende en fuerte medida de la ausencia de gases ajenos que puedan influir negativamente en el proceso. Por lo tanto, por una parte hay que evitar la entrada de aire ambiente en el módulo de bomba de calor. Por otra parte, hay que evitar que durante la incorporación de la zeolita en el módulo de bomba de calor, la zeolita esté cargada de gases ajenos. Estos gases ajenos que durante el proceso de bomba de calor quedarían expulsados de la zeolita influyen considerablemente en el proceso. Además, el evaporador/condensador, el intercambiador térmico de sorbedor y la carcasa no deben contener sustancias extrañas. A la zeolita podría llegar, por ejemplo, un aceite procedente de procesos de embutición profunda, de corte

o de flexión o disolventes en forma de vapor, lo que reduce su capacidad de procesamiento. Como sustancias extrañas adicionales que han de evitarse entran en consideración residuos de procesos de soldadura y colores de revenido (finas capas de óxido) .

El documento US6843071B1 da a conocer un procedimiento según el preámbulo de la reivindicación 1 y se refiere a un dispositivo de refrigeración para un uso único, que sobre la base de una absorción o adsorción extrae calor al material que ha de ser refrigerado y el tratamiento de los materiales de sorción empleados. Durante el proceso de adsorción o de absorción, el material se sorción recibe vapor de refrigeración extrayendo calor al material que ha de ser refrigerado. El proceso finaliza en cuanto está saturado el material de sorción. Para un proceso eficiente se requiere un material de sorción muy seco. Por ello, está previsto que el material de sorción se calienta a temperaturas de al menos 300ºC y el gas expulsado de esta manera del material de sorción se aspira en un horno de vacío.

La presente invención tiene el objetivo de proporcionar un procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor que evite la presencia de sustancias extrañas en el módulo de bomba de calor.

Según la invención, esto se consigue en primer lugar según las características de la reivindicación 1, de tal forma que los componentes del módulo de bomba de calor se depuran y se reducen en un horno de vacío a elevadas temperaturas. Para ello, en primer lugar, el horno de vacío se evacua en estado frío y se calienta sólo después de quedar debajo de un valor umbral, preferentemente una presión predefinida o un tiempo de evacuación predefinido. De esta manera, se evita el empañado o la formación de cascarilla en los componentes.

Ha resultado ser especialmente ventajoso que la presión en el horno de vacío se reduzca a un valor inferior a 10-4 mbares y la temperatura se caliente a un intervalo entre 1.000ºC y 1.300ºC. Durante el calentamiento del horno de vacío a la temperatura máxima predefinida debería cumplirse un desarrollo predefinido de la temperatura para conseguir, por una parte, un calentamiento homogéneo del material y, por otra parte, evitar daños del material. Si la temperatura del horno se calienta a una temperatura predefinida con un desarrollo predefinido, se eliminan los colores de revenido mediante la reducción de las capas de óxido y se eliminan eficazmente las impurezas. Los componentes deberían almacenarse de forma segura contra la deformación, preferentemente en moldes contorneados. De esta forma, se evita, por ejemplo, que los metales se deformen en el estado blando a causa de la fuerza gravitacional. También el enfriamiento debería realizarse con un desarrollo predefinido de la temperatura para evitar la formación de carburo de cromo. De esta manera, se mantiene la resistencia a la corrosión. Para un enfriamiento más rápido se pueden emplear gases inertes o nitrógeno. La aireación del horno de vacío sólo puede realizarse por debajo de una temperatura de 100ºC para evitar otro revenido de las superficies de metal. Después de realizar los pasos descritos, los componentes han de embalarse de tal forma que quede descartado que se vuelvan a impurificar.

Según las características de la reivindicación subordinada 2, el módulo de bomba de calor se calienta después del montaje de los componentes, en un horno de vacío evacuado, por lo que se pueden eliminar gases ajenos del adsorbente. Después del montaje de los recipientes, se evacua a una temperatura relativamente baja, para lo cual la presión debería ser inferior a 10-3 mbares. La temperatura se incrementa en el horno de vacío lentamente a una temperatura predefinida, no debiendo subir la presión encima de un valor predefinido, ya que, en caso contrario, puede producirse la formación de colores de revenido. Al alcanzar la temperatura máxima predefinida, la temperatura se mantiene durante un tiempo determinado a la temperatura teórica predefinida y la presión en el recipiente se sigue reduciendo hasta quedar debajo de una segunda presión predefinida.

Según la reivindicación 5, el módulo de bomba de calor puede cerrarse de forma estanca al gas ya en el horno de vacío evacuado.

Según las características de la reivindicación subordinada 6, el horno de vacío a continuación se enfría, preferentemente bajo la adición de argón. De esta manera, se acelera sensiblemente el proceso de enfriamiento, ya que, en caso contrario, el enfriamiento en el horno evacuado se produciría de forma extremadamente lenta. Alternativamente, también sería posible un enfriamiento mediante helio.

El intercambiador térmico depurado del sorbedor 5 se llena de adsorbente y se cierra de forma estanca al gas de tal forma que ya no se pueda escapar el adsorbente, pero que lleguen gases al absorbente pudiendo ser evacuados. El sorbedor 5, el evaporador/condensador 4, la camisa 1, la tapa 2 y el fondo 3 se ensamblan formando un módulo de bomba de calor 15 según la figura 3. Durante ello, hay que tener cuidado de que las uniones, por ejemplo soldaduras, presenten una buena estanqueidad al vacío. En un banco de pruebas correspondiente, el módulo de bomba de calor 15 completo se somete a una prueba de estanqueidad.

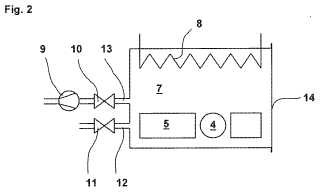

En el paso de procedimiento de acondicionamiento, el módulo de bomba de calor 15 se posiciona en el horno de vacío 7 según la figura 4. Durante ello, la brida de conexión 6 debe encontrarse en el punto más alto en el módulo y estar orientada hacia arriba. Ahora, se evacua el horno de vacío 7. Al quedar debajo de una presión predefinida, la temperatura en el horno de vacío se incrementa continuamente conforme a un desarrollo de temperatura predefinido. En el caso de una temperatura entre 320ºC y 600ºC (según la zeolita empleada) la temperatura se mantiene durante cierto período de tiempo hasta que la presión haya vuelto a bajar a 10-4 mbares. Durante este proceso pueden escapar del adsorbente los gases ajenos. Los gases ajenos pasan, en primer lugar, del adsorbente al espacio interior del módulo de bomba de calor 15 y, desde éste, a través de la brida de conexión 6, al espacio interior del horno de vacío 7, desde donde los gases se evacuan a través del conducto de evacuación 13 y la bomba de vacío 9. Una vez evacuados suficientemente el adsorbente y el módulo de bomba de calor 15 se puede volver a enfriar el horno de vacío 7. Para ello, el horno de vacío 7 se enfría con un gas inerte que pesa más que el aire, por ejemplo argón. El argón se conduce al horno de vacío 7 en el que enfría los componentes... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) con al menos una carcasa (1, 2, 3) , un evaporador/condensador (4) , y un sorbedor (5) , en el que al menos uno de los componentes (4, 5) se depura y/o se acondiciona a alta temperatura en un horno de vacío (7) , caracterizado porque para la depuración de los componentes (4, 5) en el horno de vacío (7) a alta temperatura, el horno de vacío

(7) se evacua en estado frío y se calienta sólo después de quedar debajo de un valor umbral, preferentemente una presión predefinida o un tiempo de evacuación predefinido, y el calentamiento se realiza preferentemente con un desarrollo predefinido de la temperatura, y opcionalmente, la temperatura se mantiene constante durante un tiempo de espera predefinido, y a continuación, en otro tramo, la temperatura preferentemente se reduce con un desarrollo predefinido de la temperatura y el horno de vacío (7) se evacua al menos hasta alcanzar la temperatura máxima.

2. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según la reivindicación 1, caracterizado porque el sorbedor (5) se llena de adsorbentes, preferentemente zeolitas, y al menos las piezas de carcasa (1, 2, 3) , el evaporador/condensador (4) y el sorbedor (5) se montan formando un módulo de bomba de calor (15) que presenta al menos una abertura (6) , y a continuación, el módulo de bomba de calor (15) se evacua y se calienta en un horno de vacío (7) .

3. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según la reivindicación 2, caracterizado porque después de quedar debajo de un valor umbral, preferentemente una presión predefinida o un tiempo de evacuación predefinido, la temperatura en el horno de vacío se sube a una temperatura superior a 320ºC, preferentemente con un desarrollo predefinido de la temperatura, siendo evacuado el horno de vacío (7) .

4. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según la reivindicación 3, caracterizado porque después de alcanzar la temperatura máxima predefinida, el horno de vacío (7) se sigue evacuando durante un tiempo de espera predefinido hasta que la presión quede debajo de una presión predefinida, preferentemente 10-4 mbares.

5. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según una de las reivindicaciones 1 a 4, caracterizado porque el módulo de bomba de calor (15) se cierra en el horno de vacío (7) , preferentemente mediante soldadura al vacío, atornilladura al vacío, compresión o fusión del soporte de una tapa (16) , que por fuerza gravitacional cae sobre la abertura (6) del módulo de bomba de calor (15) y la fusión de una junta (17) que une la tapa (16) con la abertura (6) de forma estanca al gas.

6. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según una de las reivindicaciones 1 a 5, caracterizado porque el módulo de bomba de calor (15) se enfría en el horno de vacío (7) bajo la adición de un gas inerte, preferentemente argón o helio.

7. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según una de las reivindicaciones 1 a 6, caracterizado porque el módulo de bomba de calor (15) se enfría a una temperatura inferior a 100ºC en el horno de vacío (7) .

8. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según una de las reivindicaciones 1 a 7, caracterizado porque el módulo de bomba de calor (15) se llena de medio refrigerante, preferentemente agua desgasificada y, a continuación, se cierra.

9. Procedimiento para la depuración y el acondicionamiento de los componentes de un módulo de bomba de calor

(15) según la reivindicación 8, caracterizado porque un capilar de llenado cerrado de forma estanca al gas, unido con la tapa (16) , se une con un depósito de reserva de agua, el capilar de llenado se abre pinchando con una púa, se conduce agua desgasificada al interior del módulo de bomba de calor (15) a través del conducto de llenado y el capilar de llenado, y después del llenado, el capilar de llenado se vuelve a cerrar de forma estanca al gas con la ayuda de un dispositivo de aplastamiento, y opcionalmente, el extremo del capilar de llenado se cierra adicionalmente con un punto de soldadura.

Patentes similares o relacionadas:

Procedimiento para operar un circuito de refrigeración de retorno con un refrigerador híbrido para un sistema con una disipación de calor discontinua, del 22 de Julio de 2020, de FAHRENHEIT GMBH: Procedimiento para operar un circuito de refrigeración de retorno con un refrigerador híbrido para una máquina térmica de adsorción con una disipación de calor discontinua, […]

Material para una bomba de calor química, del 19 de Febrero de 2020, de SaltX Technology AB: Un material para su uso en una bomba de calor química, comprendiendo el material una pluralidad de celdas individuales que encierran una sustancia activa, […]

Procedimiento para la producción de un sustrato revestido con una capa de zeolita, del 12 de Noviembre de 2019, de FAHRENHEIT GMBH: Procedimiento para la fabricación de una capa de zeolita sobre un sustrato que contiene metal, que comprende las siguientes etapas del procedimiento: 1.1 producción de […]

Métodos y sistemas que utilizan desecantes líquidos para acondicionamiento de aire y otros procesos, del 24 de Julio de 2019, de 7AC Technologies, Inc: Un sistema de acondicionamiento de aire desecante para tratar una corriente de aire que ingresa en un espacio de edificación, que comprende: […]

Dispositivo solar de producción autónoma de frío por sorción sólido-gas, del 20 de Junio de 2019, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (CNRS): Dispositivo de producción autónoma de frío a partir de una fuente térmica solar de baja temperatura comprendida entre 50ºC y 130ºC, siendo producido […]

Procedimiento térmico que implementa una pluralidad de reactores de sorción, del 30 de Octubre de 2018, de GAZTRANSPORT ET TECHNIGAZ: Procedimiento térmico de sorción que implementa un evaporador , un condensador y una pluralidad de grupos de sorción , […]

Producción de frío a muy baja temperatura en un dispositivo termoquímico, del 16 de Agosto de 2017, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (C.N.R.S.): Dispositivo para la producción de frío a una temperatura Tf inferior a -20 °C, a partir de una fuente de calor a una temperatura Th aproximadamente de 60-80 °C y un […]

Producción de frío mediante un procedimiento termoquímico para la climatización de un edificio, del 16 de Agosto de 2017, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE: Dispositivo para la climatización de un edificio a partir de una fuente de calor intermitente cuya temperatura máxima Th es de 70 °C y un disipador térmico a una temperatura […]