Procedimiento de moldeo por fusión e instalación de moldeo para llevar a cabo el procedimiento.

Procedimiento de moldeo por fusión para producir una pieza moldeada (5) con una matriz (1,

51),donde

• la masa fundida a verter se introduce en un recipiente (2);

• después de llenar el recipiente (2) con la masa fundida a verter, la matriz (1, 51) se mueve sobre elrecipiente (2);

• el recipiente (2) se une de forma hermética con la matriz (1, 51);

• la matriz (1, 51) y el recipiente (2) giran conjuntamente, de modo que la masa fundida fluye desde elrecipiente (2) a la matriz (1, 51);

• la matriz (1, 51) y el recipiente (2) se separan entre sí; y

• la pieza moldeada (5) se extrae de la matriz (1, 51).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/006712.

Solicitante: ads-tec GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Senefelderstrasse 19 73760 Ostfildern-Ruit ALEMANIA.

Inventor/es: GREIF,ANDREAS, SPEIDEL,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Procedimientos de colada no previstos en los grupos B22D 1/00 - B22D 21/00 (fabricación de polvos metálicos por colada B22F 9/08; soldadura aluminotérmica B23K 23/00; refusión de metales C22B 9/16).

PDF original: ES-2445829_T3.pdf

Fragmento de la descripción:

Procedimiento de moldeo por fusión e instalación de moldeo para llevar a cabo el procedimiento La invención se refiere a un procedimiento de moldeo por fusión para producir una colada con una matriz, y a una instalación de moldeo para llevar a cabo el procedimiento de moldeo.

Para producir piezas de moldeo es conocido el método de cargar una matriz con una masa fundida en un recipiente de moldeo. Con frecuencia, en los procedimientos e instalaciones de moldeo conocidos son necesarios tiempos de ciclo relativamente prolongados. En parte, estos largos tiempos de ciclo se deben a que ciertos pasos de proceso individuales sólo pueden llevarse a cabo a baja velocidad. Por ejemplo, la velocidad a la que se puede desplazar el recipiente de moldeo está limitada por el nivel de carga del mismo. En caso de alto nivel de carga, el recipiente sólo se puede desplazar lentamente para evitar que se derrame la masa fundida. También resultan tiempos de ciclo largos cuando ciertos pasos de proceso individuales deben realizarse de forma sucesiva debido a la construcción de la instalación de moldeo. Otra desventaja de las instalaciones de moldeo conocidas es el tipo de construcción maciza y de grandes dimensiones, que dificulta o impide su instalación en naves ya existentes. En caso de disponer de un espacio limitado, una construcción de gran tamaño para la instalación de moldeo dificulta o impide la accesibilidad con fines de mantenimiento y limpieza. El problema de la accesibilidad implica un mayor tiempo de mantenimiento y limpieza, lo que conduce a que se prolongue el tiempo de parada de la instalación de moldeo.

La invención tiene por objetivo proporcionar un procedimiento de moldeo con el que se puedan conseguir tiempos de ciclo cortos y que permita una alta seguridad de proceso. Otro objetivo de la invención es proporcionar una instalación de moldeo para llevar a cabo dicho procedimiento.

En referencia al procedimiento, este objetivo se resuelve mediante un procedimiento de moldeo con las características indicadas en la reivindicación 1. En lo que respecta a la instalación de moldeo, el objetivo se resuelve mediante una instalación de moldeo con las características citadas en la reivindicación 8.

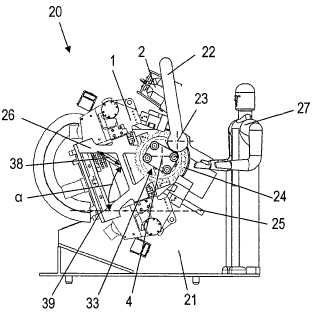

Para producir una pieza moldeada con un matriz de moldeo, está previsto unir firmemente la matriz a un recipiente que contiene la masa fundida y a continuación girar la matriz junto con el recipiente alrededor de un eje de giro común, de forma que la masa fundida fluya hacia la matriz. En este procedimiento, la matriz se aloja de forma giratoria alrededor de un eje de giro, alrededor del cual también se lleva a cabo el movimiento de giro común. Dado que la matriz y el recipiente giran conjuntamente para introducir la masa fundida en el recipiente, se pueden producir piezas moldeadas de alta calidad. La cantidad de masa fundida que no sirve para producir la pieza moldeada, sino que se utiliza para mazarotas y similares, se puede mantener en un nivel bajo, de modo que la cantidad de metal que se debe re-fundir y conducir al circuito del material es pequeña. El procedimiento se puede llevar a cabo con altos tiempos de ciclo.

En el caso de los procedimientos conocidos, la masa fundida del recipiente es transportada a la matriz. Por ejemplo, el documento EP 1 155 763 A1 da a conocer un procedimiento de este tipo.

Dado que una matriz, por ejemplo para el moldeo de bloques motor o culatas de automóviles, pesa varias toneladas, el movimiento del recipiente comparativamente ligero para la masa fundida se debe llevar a cabo con facilidad. La masa fundida líquida del recipiente es muy fluida. Por ello, para evitar que se la masa fundida se derrame o que se moje el borde de cierre, el recipiente se debe configurar con una altura comparativamente grande. Cuando el borde de cierre se moja con la masa fundida, ya no se puede asegurar una unión hermética entre la matriz y el recipiente. Por consiguiente, es absolutamente necesario evitar que se moje el borde de cierre. En caso de que aumente el tiempo de ciclo, también aumenta el riesgo de que se derrame la masa fundida del recipiente y, con ello, el riesgo de que se moje el borde de cierre.

El procedimiento de moldeo según la invención prevé que la matriz se mueva sobre el recipiente después de introducir en éste la masa fundida a verter. De este modo se puede evitar el movimiento del recipiente con la masa fundida. A pesar de su gran peso de varias toneladas, la matriz puede moverse rápidamente sobre el recipiente, lo que permite conseguir altos tiempos de ciclo. Dado que el recipiente no se mueve o apenas se mueve, éste se puede cargar hasta justo por debajo del borde, lo que permite realizar tubos ascendentes cortos en la matriz. De este modo se logra un alto rendimiento del material vertido, con lo que sólo un poco de material llega al circuito de retorno y debe re-fundirse de nuevo.

Ventajosamente, durante el desplazamiento de la matriz sobre el recipiente, éste no se mueve. Está previsto que la matriz se desplace sobre el recipiente en un movimiento combinado de traslación y rotación. El movimiento combinado de traslación y rotación se puede conseguir fácilmente con un solo accionamiento, de modo que el procedimiento con una instalación de moldeo se puede llevar a cabo con un único accionamiento para la matriz. El movimiento combinado de traslación y rotación posibilita un movimiento de la matriz sobre el recipiente con una componente de movimiento perpendicular al plano entre el recipiente y la matriz.

Está previsto que la matriz y el recipiente giren conjuntamente al menos 180º. De este modo se puede asegurar el mayor vaciado posible del recipiente en la matriz. Al mismo tiempo se logra un llenado favorable de la matriz. Convenientemente, la matriz y el recipiente giran juntos alrededor de un eje de giro horizontal. Ventajosamente, durante el giro conjunto, la matriz y el recipiente realizan al mismo tiempo un movimiento de traslación. No obstante, también se puede prever que el recipiente y la matriz sólo realicen un movimiento de rotación conjunto y que, después de la rotación conjunta, el recipiente y la matriz se separen. A continuación, la matriz puede llevar a cabo un movimiento de traslación.

Está previsto introducir al menos un núcleo en matriz antes de la unión hermética del recipiente con la matriz y especialmente antes del movimiento de la matriz sobre el recipiente. La introducción de al menos un núcleo puede llevarse a cabo desde arriba, por ejemplo a través de un portal. Esto posibilita la automatización del procedimiento de moldeo. Ventajosamente, la introducción del núcleo se lleva a cabo durante el llenado de la masa fundida a verter en el recipiente. Gracias a que los dos pasos de procedimiento se realizan al mismo tiempo y no de forma sucesiva, es posible reducir adicionalmente el tiempo de ciclo necesario para producir la pieza de moldeo. Convenientemente, el recipiente está sujeto al menos en un brazo, de modo que se puede mover al menos en una dirección de movimiento. En particular, antes del giro conjunto del recipiente y la matriz, el recipiente se desacopla de dicho o dichos brazos y, después del giro conjunto, se acopla a dicho o dichos brazos. Mediante el movimiento del recipiente independiente de la matriz, el recipiente se puede girar alejándolo de la matriz, con lo que se facilita la accesibilidad a la matriz. Dado que el brazo se desacopla del recipiente antes de que la matriz y el recipiente giren conjuntamente, este giro conjunto puede ejecutarse sin obstáculos. Por consiguiente, el brazo no requiere ningún grado de libertad adicional. El recipiente también puede estar sujeto a varios brazos, en particular a dos. No obstante, también se puede prever que el recipiente esté sujeto a un brazo por uno de sus lados y que, cuando el recipiente esté lleno, se apoye en el lado opuesto. El apoyo tiene lugar en particular con respecto a un armazón de la instalación de moldeo.

La instalación de moldeo con la que se puede llevar a cabo el procedimiento de moldeo incluye una matriz alojada de forma giratoria alrededor de un primer eje de giro y un recipiente alojado de forma giratoria alrededor de un segundo eje de giro. Además de poder girar alrededor del primer eje de giro, la matriz se aloja de forma móvil en una segunda dirección de movimiento.

El alojamiento móvil de la matriz en una segunda dirección de movimiento permite que la matriz se pueda mover sobre el recipiente. La segunda dirección de movimiento puede ser un posible giro alrededor de un segundo eje de giro o un movimiento de traslación. La segunda dirección de movimiento permite mover la matriz sobre el recipiente cargado mientras éste permanece inmóvil. De este modo se evita que se derrame masa fundida líquida... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de moldeo por fusión para producir una pieza moldeada (5) con una matriz (1, 51) , donde ∀ la masa fundida a verter se introduce en un recipiente (2) ; 5 ∀ después de llenar el recipiente (2) con la masa fundida a verter, la matriz (1, 51) se mueve sobre el

recipiente (2) ; ∀ el recipiente (2) se une de forma hermética con la matriz (1, 51) ; ∀ la matriz (1, 51) y el recipiente (2) giran conjuntamente, de modo que la masa fundida fluye desde el

recipiente (2) a la matriz (1, 51) ; 10 ∀ la matriz (1, 51) y el recipiente (2) se separan entre sí; y ∀ la pieza moldeada (5) se extrae de la matriz (1, 51) .

2. Procedimiento de moldeo según la reivindicación 1, caracterizado porque el recipiente (2) no se mueve durante el desplazamiento de la matriz (1, 51) sobre el recipiente (2) .

3. Procedimiento de moldeo según la reivindicación 1 o 2, caracterizado porque la matriz (1) y el

recipiente (2) giran conjuntamente al menos 180º, girando la matriz (1) y el recipiente (2) conjuntamente alrededor de un eje de giro horizontal (4) .

4. Procedimiento de moldeo según cualquiera de las reivindicaciones 1 a 3, caracterizado porque, antes de unir el recipiente (2) herméticamente con la matriz (1, 51) , en la matriz (1, 51) se introduce al menos un núcleo (3) .

5. Procedimiento de moldeo según la reivindicación 4, caracterizado porque la introducción del núcleo (3) tiene lugar durante la carga del recipiente (2) con la masa fundida a verter.

6. Instalación de moldeo con una matriz (1, 51) alojada de forma giratoria alrededor de un primer eje de giro (4) y con un recipiente (2) alojado de forma giratoria alrededor de un segundo eje de giro (23) , estando alojada la matriz (1, 51) de forma que se puede mover en una segunda dirección de movimiento además de la posibilidad de giro alrededor del primer eje de giro (4) , de modo que la matriz (1, 51) se puede mover sobre el recipiente (2) , pudiendo unirse el recipiente (2) con la matriz (1, 51) de forma hermética, pudiendo la matriz (1, 51) y el recipiente (2) girar conjuntamente de modo que la masa fundida fluye desde el recipiente (2) a la matriz (1, 51) , pudiendo la matriz (1, 51) y el recipiente (2) separarse entre sí, y pudiendo extraerse la pieza moldeada (5) de la matriz (1, 51) .

8. Instalación de moldeo según la reivindicación 7, caracterizada porque la dirección longitudinal (38) se extiende inclinada con respecto a la dirección longitudinal (38) , y porque el movimiento de giro de la matriz (1) está acoplado al movimiento en la dirección longitudinal (38) .

10. Instalación de moldeo según una de las reivindicaciones 6 a 9, caracterizada porque la matriz (1) se acciona mediante un engranaje planetario (33) .

11. Instalación de moldeo según una de las reivindicaciones 6 a 10, caracterizada porque el segundo eje

de giro (23) del recipiente (2) y el primer eje de giro (4) de la matriz (1, 51) se extienden en dirección horizontal.

12. Instalación de moldeo según una de las reivindicaciones 6 a 11, caracterizada porque el recipiente (2) está sujeto al menos en un brazo (22) de forma giratoria alrededor de un eje de giro (23) .

13. Instalación de moldeo según una de las reivindicaciones 6 a 12, caracterizada porque la matriz (1,

51) y/o el recipiente (2) disponen de medios para compensar la tolerancia entre las superficies de cierre (17, 18) de la matriz (1, 51) y el recipiente (2) superpuestas durante el giro conjunto.

14. Instalación de moldeo según una de las reivindicaciones 6 a 13, caracterizada porque la matriz (51) dispone de un soporte (53) con un armazón cerrado (52) en el que está fijado la matriz (51) .

15. Instalación de moldeo según la reivindicación 13, caracterizada porque la matriz (51) dispone de una cavidad de moldeo (49) y porque el armazón cerrado (52) se extiende en un plano que es paralelo al primer eje de giro (4) de la matriz (51) y que corta la cavidad de moldeo (49) .

16. Instalación de moldeo según una de las reivindicaciones 6 a 15, caracterizada porque la matriz (51)

dispone de una abertura de carga (54) en la que se puede fijar el recipiente (2) mediante al menos un elemento de sujeción (56) , y porque en la cara inferior (57) de la matriz (1) orientada en sentido opuesto a la abertura de carga está dispuesto al menos un accionamiento (55) para un elemento de sujeción (56) .

17. Instalación de moldeo según la reivindicación 16, caracterizada porque la matriz (1) dispone de al

menos un elemento de tapa alojado de forma móvil y porque el movimiento de al menos un elemento de sujeción (56) está acoplado con el movimiento de al menos un elemento de tapa.

Patentes similares o relacionadas:

EQUIPO DE MOLDEO, del 1 de Marzo de 2019, de GIMENEZ BLASCO, Maria: El equipo de moldeo comprende al menos un bastidor con una tapa destinada a fijar una primera parte de un molde y con una mesa , configurada para poder unirse […]

Procedimiento y dispositivo para la fundición de una pieza de fundición, del 27 de Febrero de 2019, de Nemak, S.A.B. de C.V: Procedimiento para la fundicion de una pieza de fundicion de acuerdo con el principio de fundicion basculante, en el que el metal fundido se vierte desde por lo menos […]

Procedimiento y dispositivo para la fundición de una pieza de fundición, del 27 de Febrero de 2019, de Nemak, S.A.B. de C.V: Procedimiento para la fundicion de una pieza de fundicion de acuerdo con el principio de fundicion basculante, en el que el metal fundido se vierte desde por lo menos […]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Dispositivo y su uso, así como canal de colada para la colada por basculamiento de componentes, del 7 de Junio de 2017, de KSM CASTINGS GMBH: Dispositivo para la colada de componentes, preferentemente de metal ligero, según el principio de la colada por basculamiento, con un molde de colada que […]

Procedimiento para la colada de una pieza de fundición, del 9 de Noviembre de 2016, de Fill Gesellschaft m.b.H: Procedimiento para la colada de una pieza de fundición según el principio de colada por basculamiento, en el que una masa fundida metálica se trasvasa desde al menos […]

Procedimiento para la producción de piezas de fundición por medio de una técnica de fundición a partir de una masa fundida de metal, del 12 de Octubre de 2016, de Nemak, S.A.B. de C.V: Procedimiento para la producción de piezas de fundición mediante la técnica de fundición a partir de una masa fundida de metal utilizando - […]

Lámina de reducción de la fricción y procedimiento para su fabricación, del 2 de Marzo de 2016, de Airbus Defence and Space GmbH: Procedimiento para la fabricación de una lámina metálica de reducción de la fricción por medio de estructura estratificada, en el que la lámina […]

Lámina de reducción de la fricción y procedimiento para su fabricación, del 2 de Marzo de 2016, de Airbus Defence and Space GmbH: Procedimiento para la fabricación de una lámina metálica de reducción de la fricción por medio de estructura estratificada, en el que la lámina […]

Procedimiento de producción de un componente de motor y componente de motor, del 30 de Noviembre de 2015, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento de producción de un componente de motor, en particular de un émbolo para un motor de combustión, en el que se cuela una aleación […]