Procedimiento de moldeo de una pieza híbrida que comprende por lo menos dos insertos e instalación para la realización de este procedimiento.

Procedimiento de moldeo, por inyección de material sintético, de una pieza híbrida que comprende por lo menosdos insertos (2, 20), usando un molde formado por una matriz (6) y un punzón (26) que definen entre ellos unacavidad (C) de moldeo en configuración cerrada del molde, que comprende etapas que consisten en:

a) colocar (F1) un primer inserto (2) equipado con por lo menos un resalte (14), dentro de una huella (4) quedefine, por lo menos en parte, la cavidad (C), y en una posición en la que una parte (16) del resalte sobresaledel volumen de la huella destinada a definir la cavidad;

b) colocar (F2) un segundo inserto (20) dentro de la huella, introduciendo el resalte en una abertura (22)practicada dentro del segundo inserto;

c) cerrar el molde (F3) deformando plásticamente la parte (16) del resalte que sobresale del volumen de la1huella, al final de la etapa a), hasta llevar la matriz (6) y el punzón (26) del molde a la configuración cerradadel molde;

d) inyectar (l4) un material termoplástico dentro de la cavidad del molde;

e) abrir el molde;

f) extraer la pieza moldeada;

caracterizado porque el primer inserto está colocado en la huella, en una posición en la que el resaltecoopera con un relieve (10) previsto en el fondo (8) de la huella e inmoviliza el primer inserto (2) respecto dela matriz (6) según unas direcciones paralelas al fondo.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10305305.

Solicitante: FAURECIA BLOC AVANT.

Nacionalidad solicitante: Francia.

Dirección: 2, RUE HENNAPE 92000 NANTERRE FRANCIA.

Inventor/es: BIERJON,DIDIER, CLAPIE,YANN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D39/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 39/00 Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos. › de chapas que no sea por doblado.

- B29C45/14 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B62D25/08 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 25/00 Subconjuntos de carrocería; Elementos o detalles de ellos no previstos en otro lugar. › Partes delanteras o traseras.

PDF original: ES-2434768_T3.pdf

Fragmento de la descripción:

Procedimiento de moldeo de una pieza híbrida que comprende por lo menos dos insertos e instalación para la realización de este procedimiento.

La invención se refiere a un procedimiento de moldeo de una pieza híbrida que comprende por lo menos dos insertos, eventualmente metálicos.

En el sector del moldeo mediante inyección de material de plástico, principalmente para realizar elementos de sustentación para un vehículo automóvil, se conoce el uso de insertos metálicos para dar rigidez a la pieza fabricada. Tales insertos deben estar inmovilizados el uno respecto del otro. Así, se pueden ensamblar esos insertos uno con otro, por ejemplo mediante remachado o soldadura antes de instalarlos en el molde de inyección. Ambos insertos ensamblados de ese modo resultan pesados y relativamente difíciles de manipular para su colocación dentro de la huella del molde. Además, el ensamblaje entre ellos debe hacerse con tolerancias bajas en la medida en que su posición relativa ya no puede adaptarse cuando se colocan dentro del molde.

Es también conocido el "remachar" dos insertos juntos haciendo pasar material de plástico a través de dos orificios alineados, ubicados respectivamente en ambos insertos. El ensamblaje entre ambos insertos resulta de la solidificación del material de plástico que no presenta resistencia mecánica importante, de tal modo que los insertos corren el riesgo de desunirse. Por lo tanto, una pieza realizada de esa manera es poco sólida.

Es también conocido por el documento DE-A-101 04 35 el apretar dos piezas metálicas juntas dentro de un molde en el que se inyecta a continuación una masa de material de plástico. La posición de las piezas metálicas dentro del molde puede variar, sobre todo bajo el efecto de la presión de inyección del material de plástico, lo que induce un riesgo de mal posicionamiento de esas piezas en la pieza compuesta.

A estos inconvenientes pretende remediar más especialmente la invención proponiendo un nuevo procedimiento de moldeo que permite obtener una unión solidaria eficaz de ambos insertos pertenecientes a una pieza híbrida, sin por lo tanto estorbar su colocación en el molde.

Al efecto, la invención se refiere a un procedimiento de moldeo, mediante inyección de material sintético, de una pieza híbrida que comprende por lo menos dos insertos, usando un molde formado por una matriz y un punzón que definen entre ellos una cavidad de moldeo en configuración cerrada del molde. Este procedimiento comprende las etapas que consisten en:

a) colocar un primer inserto equipado con por lo menos un resalte, dentro de una huella que define, por lo menos en parte, la cavidad y en una posición donde la pieza coopera con un relieve previsto en el fondo de la huella e inmoviliza el primer inserto respecto de la matriz, según direcciones paralelas al fondo y donde una parte del resalte sobresale del volumen de la huella destinada a definir la cavidad;

b) colocar un segundo inserto dentro de la huella, introduciendo el resalte en una abertura practicada dentro del segundo inserto;

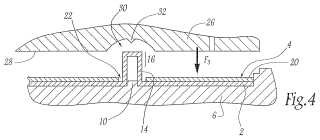

c) cerrar el molde deformando plásticamente la parte del resalte que sobresale del volumen de la huella, al final de la etapa a) , hasta llevar la matriz y el punzón del molde a la configuración cerrada del molde;

d) inyectar un material termoplástico dentro de la cavidad del molde;

e) abrir el molde;

f) extraer la pieza moldeada.

Gracias a la invención, se garantiza el buen posicionamiento del primer inserto dentro del molde gracias a su cooperación con el relieve previsto en el fondo de la huella. También se garantiza el buen posicionamiento del segundo inserto dentro del molde gracias a su cooperación con el dedo del primer inserto. Además, se usa la cinemática de cierre del molde, a saber, por ejemplo, el movimiento de acercamiento del punzón o de una parte del punzón respecto de la matriz para efectuar un remachado de los dos insertos el uno respecto del otro, mediante una deformación plástica de la parte del resalte que, antes de la abertura del molde, está correctamente posicionada respecto de la matriz y sobresale del volumen de la huella donde ambos insertos están instalados.

Según aspectos ventajosos pero no obligatorios de la invención, un procedimiento de este tipo incorpora una o varias de las siguientes características, consideradas según cualquier combinación técnicamente admisible:

- Durante la etapa c) , se deforma el resalte de tal manera que una porción de la misma presenta una anchura, medida perpendicularmente a la dirección de movimiento relativo del punzón y de la matriz, superior a la anchura máxima de la abertura, medida perpendicularmente a la dirección antedicha.

- Al final de la etapa a) , un eje longitudinal central del resalte se extiende perpendicularmente al fondo de la huella.

- Durante la etapa a) , se utiliza un primer inserto provisto por lo menos de un velo en plano y se coloca ese velo plano en el fondo de la huella. En ese caso, durante la etapa b) , se utiliza un segundo inserto provisto por lo menos de un velo plano y se coloca ese velo plano sobre el velo plano del primer inserto.

- El resalte es cilíndrico, con generatriz rectilínea y sección transversal circular, redondeada o poligonal. En ese caso, el borde de la abertura del segundo inserto tiene, de forma ventajosa, una geometría complementaria sin contar el juego- de la sección transversal exterior del resalte.

La invención se refiere asimismo a una instalación de moldeo que permite la realización de un procedimiento del tipo que se ha mencionado anteriormente. Esta instalación comprende un molde formado por una matriz y un punzón que definen entre ellos una cavidad de moldeo en configuración cerrada del molde. El fondo de una huella que define por lo menos en parte la cavidad del molde está equipado con un relieve de inmovilización del primer inserto formado por una parte saliente que es apta para penetrar en el volumen interno del resalte y quedar allí bloqueada por cooperación de formas. El molde es apto para deformar plásticamente una parte del resalte que sobresale de la huella al final de la etapa a) del procedimiento mencionado anteriormente, durante su cierre.

De forma ventajosa, el diámetro interno del resalte es ligeramente superior al diámetro externo de la parte saliente.

Además, se puede prever que la huella esté formada en una primera parte del molde y que la segunda parte del molde esté provista de un relieve saliente de deformación preferente de la parte del resalte que sobresale del volumen de la huella, al final de la etapa a) .

La invención será mejor comprendida y otras ventajas de la misma se pondrán más claramente de manifiesto, a partir de la siguiente descripción de procedimientos conformes con su principio, proporcionada únicamente a título de ejemplo y hecha respecto de los dibujos dónde:

- La figura 1 es una representación esquemática en principio de una instalación de moldeo, durante una primera etapa de un procedimiento según la invención;

- La figura 2 es una vista análoga al dibujo 1 durante una segunda etapa del procedimiento;

- La figura 3 es una vista parcial, en el sentido de la flecha III del dibujo 2;

- La figura 4 es una vista análoga al dibujo 1, durante una tercera etapa del procedimiento;

- La figura 5 es una vista análoga al dibujo 1, durante una cuarta etapa del procedimiento;

- La figura 6 es una vista análoga al dibujo 3 para una primera variante de la invención;

- La figura 7 es una vista análoga al dibujo 3 para una segunda variante de la invención; y

- La figura 8 es una vista análoga al dibujo 4 para una tercera variante de la invención.

El dibujo 1 representa una primera etapa de un procedimiento según la invención, durante la cual se coloca un inserto metálico 2 en una huella 4 formada por una matriz 6 que forma parte de un molde de fabricación de una pieza híbrida, mediante inyección de material de plástico.

La huella 4 está parcialmente representada en el dibujo 1, y define una cavidad del molde, que coopera con el punzón, cuando el molde está en configuración cerrada. Esta cavidad de moldeo está representada en el dibujo 5, con la referencia C.

El fondo 8 de la huella 4 es plano en lo esencial de su superficie, y presenta una patilla 10 con forma cilíndrica y sección circular, centrada sobre un eje X10 perpendicular al fondo 8.

El inserto 2 comprende un velo 12 que es un plano y está destinado a reposar contra el fondo 8. El inserto 2 comprende asimismo un resalte 14 realizado por una deformación localizada de la chapa del metal que constituye el inserto... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de moldeo, por inyección de material sintético, de una pieza híbrida que comprende por lo menos dos insertos (2, 20) , usando un molde formado por una matriz (6) y un punzón (26) que definen entre ellos una 5 cavidad (C) de moldeo en configuración cerrada del molde, que comprende etapas que consisten en:

a) colocar (F1) un primer inserto (2) equipado con por lo menos un resalte (14) , dentro de una huella (4) que define, por lo menos en parte, la cavidad (C) , y en una posición en la que una parte (16) del resalte sobresale del volumen de la huella destinada a definir la cavidad;

b) colocar (F2) un segundo inserto (20) dentro de la huella, introduciendo el resalte en una abertura (22) practicada dentro del segundo inserto;

c) cerrar el molde (F3) deformando plásticamente la parte (16) del resalte que sobresale del volumen de la 15 huella, al final de la etapa a) , hasta llevar la matriz (6) y el punzón (26) del molde a la configuración cerrada del molde;

d) inyectar (l4) un material termoplástico dentro de la cavidad del molde;

e) abrir el molde;

f) extraer la pieza moldeada;

caracterizado porque el primer inserto está colocado en la huella, en una posición en la que el resalte 25 coopera con un relieve (10) previsto en el fondo (8) de la huella e inmoviliza el primer inserto (2) respecto de la matriz (6) según unas direcciones paralelas al fondo.

2. Procedimiento según la reivindicación 1, caracterizado porque durante la etapa c) , se deforma el resalte (14) , de tal manera que una porción (16) del mismo presenta una anchura (D14) , considerada perpendicularmente a la dirección de movimiento relativo (F3) del punzón (26) y de la matriz (6) , superior a la anchura máxima (d22) de la abertura (22) medida perpendicularmente a la dirección antedicha.

3. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque al final de la etapa a) , un eje longitudinal central (X14) del resalte (14) se extiende perpendicularmente al fondo de la huella. 35

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque durante la etapa a) , se utiliza un primer inserto (2) provisto por lo menos de un velo plano (12) y se coloca ese velo plano en un fondo (8) de la huella.

5. Procedimiento según la reivindicación 4, caracterizado porque durante la etapa b) se utiliza un segundo inserto (20) provisto por lo menos de un velo plano (24) y se coloca de manera plana ese velo sobre el velo plano (12) del primer inserto (2) .

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el resalte (14) es cilíndrico, 45 con generatriz rectilínea y sección transversal circular, redondeada o poligonal.

7. Procedimiento según la reivindicación 6, caracterizado porque el borde de la abertura (22) del segundo inserto (20) tiene una geometría complementaria - sin contar el juego (J) de la sección transversal exterior del resalte (14) .

8. Instalación de moldeo para la realización de un procedimiento según una de las reivindicaciones anteriores, comprendiendo dicha instalación un molde de inyección formado por una matriz (6) y un punzón (26) que definen entre ellos una cavidad (C) de moldeo por inyección, en configuración cerrada del molde, caracterizada porque el fondo (8) de una huella (4) que define por lo menos en parte la cavidad (C) del molde está equipado con un relieve (10) de inmovilización del primer inserto (2) formado por una parte saliente (10) que es apta para penetrar en el

volumen interno del resalte (14) y quedar allí bloqueada por cooperación de formas, y porque el molde es apto para deformar plásticamente una parte (16) del resalte que sobresale de la huella al final de la etapa a) , durante su cierre (F3) .

9. Instalación según la reivindicación 8, caracterizada porque el diámetro interno (d14) del resalte (14) es 60 ligeramente superior al diámetro exterior (D10) de la parte saliente (10) .

10. Instalación según una de las reivindicaciones 8 o 9, caracterizada porque la huella (4) está formada en una primera parte (6) del molde y la segunda parte (26) del molde está provista de un relieve saliente (32) que deforma preferentemente la parte (16) del resalte que sobresale del volumen de la huella al final de la etapa a) .

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]