Procedimiento para el mezclamiento de polímeros en fase fluida en línea.

Un procedimiento de mezclamiento en línea para polímeros, que comprende:

(a) proporcionar dos o más trenes de reactores configurados en paralelo y un separador de alta presiónaguas abajo conectado de forma fluida a los dos o más trenes de reactores configurados en paralelo;(b) poner en contacto en los dos o más trenes de reactores configurados en paralelo 1) monómeros olefínicosque tienen dos o más átomos de carbono, 2) uno o más sistemas catalíticos, 3) uno o más comonómerosopcionales, 4) uno o más depuradores opcionales, y 5) uno o más diluyentes inertes o disolventes inertesopcionales,

en el que el sistema de polimerización para al menos uno de los trenes de reactores configurados en paraleloestá a una temperatura por encima de la temperatura de transición de la fase sólida-fluida, a una presión nomenor que 10 MPa por debajo de la presión del punto de turbidez y menor que 1500 MPa, está en su estadofluido denso, y está por encima de su temperatura crítica y presión crítica,

en el que al menos uno de los trenes de reactores incluye un monómero olefínico que tiene tres o másátomos de carbono,

en el que el sistema de polimerización para cada tren de reactores comprende los monómeros olefínicos,cualquier comonómero presente, cualquier diluyente inerte o disolvente inerte presente, cualquier depuradorpresente, y el producto polimérico,

en el que el sistema catalítico para cada tren de reactores comprende uno o más precursores catalíticos, unoo más activadores, y opcionalmente uno o más soportes catalíticos;

en el que el uno o más sistemas catalíticos se escogen de catalizadores de Ziegler-Natta, catalizadoresmetalocénicos, catalizadores de ligandos heteroarílicos con metal en el centro no metalocénicos,

catalizadores de metales de transición posteriores, y sus combinaciones;

(c) formar un efluente de reactor que incluye una mezcla de polímero-monómero en fase fluida homogéneaen cada tren de reactores en paralelo;

(d) combinar el efluente de reactor que comprende la mezcla de polímero-monómero en fase fluidahomogénea de cada tren de reactores en paralelo para formar un efluente de reactor combinado;

(e) hacer pasar el efluente de reactor combinado a través del separador de alta presión para el mezclamientode producto y la separación de producto-alimentación;

(f) mantener la temperatura y presión en el separador a alta presión por encima del punto de transición de lafase sólida-fluida pero por debajo de la presión y temperatura del punto de turbidez para formar un sistema dedos fases fluida-fluida que comprende una fase de mezcla rica en polímero y una fase rica en monómero; y

(g) separar la fase rica en monómero de la fase de mezcla rica en polímero para formar una mezcla depolímeros y una fase rica en monómero separada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/025820.

Solicitante: EXXONMOBIL RESEARCH AND ENGINEERING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1545 ROUTE 22 EAST P.O. BOX 900 ANNANDALE NJ 08801-0900 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BRANT, PATRICK, KISS, GABOR, PORTNOY, ROBERT, C., REYNOLDS,ROBERT P. JR, DUNAWAY,DAVID B.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F10/06 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 10/00 Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Propeno.

- C08F2/01 C08F […] › C08F 2/00 Procesos de polimerización. › caracterizados por elementos particulares del aparato de polimerización utilizado.

- C08F2/06 C08F 2/00 […] › Solvente orgánico.

PDF original: ES-2397950_T3.pdf

Fragmento de la descripción:

Procedimiento para el mezclamiento de polímeros en fase fluida en línea.

CAMPO

La presente invención se refiere al campo del mezclamiento de polímeros. Más particularmente, se refiere a un procedimiento para mezclar polímeros a base de poliolefinas en fase fluida. Todavía más particularmente, la presente invención se refiere a un procedimiento para el mezclamiento en línea de polímeros olefínicos en fase fluida en la sección del separador de la alimentación de producto de una planta de polimerización integrada.

ANTECEDENTES

Las mezclas de polímeros se pueden obtener mediante una variedad de formas. Un procedimiento flexible pero caro fuera de línea para obtener mezclas de polímeros usa polímeros sólidos como materiales de partida, típicamente fuera del procedimiento de polimerización que produjo los componentes de la mezcla de polímeros. Los componentes de la mezcla de polímeros se funden o disuelven primero típicamente en un disolvente, y después se mezclan. Estos procedimientos son conocidos como mezclamiento en fundido y mezclamiento en disolución fuera de línea, respectivamente. En el mezclamiento en fundido, los componentes sólidos, a menudo peletizados o empacados, de la mezcla de polímeros, se funden en primer lugar y después se mezclan juntos en su estado fundido. Una de las dificultades presentadas por el mezclamiento en fundido es la elevada viscosidad de los polímeros fundidos, lo que hace difícil y a menudo imperfecto el mezclamiento de dos o más polímeros a nivel molecular. En el mezclamiento en disolución fuera de línea, los componentes sólidos, a menudo peletizados o empacados, de la mezcla de polímeros, se disuelven en primer lugar en un disolvente adecuado para formar una disolución polimérica, y después se mezclan juntas dos o más disoluciones poliméricas. Después del mezclamiento, el mezclamiento en disolución requiere la extracción del disolvente de la mezcla, y el secado del polímero mezclado. El mezclamiento en disolución puede evitar el problema de la viscosidad asociado con el mezclamiento en fundido, pero es caro debido a la necesidad de volver a disolver los componentes de la mezcla de polímeros y debido al coste de la manipulación del disolvente.

La característica común tanto del mezclamiento en fundido como del mezclamiento en disolución fuera de línea es que los componentes del mezclamiento de polímeros se obtienen en plantas separadas, y los polímeros sólidos se reprocesan entonces en un estado fundido o en un estado disuelto para preparar la mezcla de polímeros final. De hecho, estos procedimientos de mezclamiento fuera de línea son producidos a menudo por los denominados componedores, generalmente independientes de los fabricantes de los componentes de la mezcla de polímeros. Estos procedimientos añaden un coste considerable al coste de la mezcla de polímeros final. La producción y recuperación completa de polímeros en plantas distintas, y el reprocesamiento subsiguiente, incrementan los costes para producir tales mezclas debido a la necesidad de líneas de recuperación de polímeros duplicadas, y debido a la necesidad de instalaciones de mezclamiento distintas y la energía asociada con sus funcionamientos. El mezclamiento en disolución fuera de línea también requiere disolvente extra, e instalaciones para el ciclo de disolución de los polímeros y recuperación del disolvente. Se podrían ahorrar costes de reprocesamiento sustanciales si las mezclas de polímeros se pudiesen obtener en línea en una planta de polimerización integrada, es decir, antes de la recuperación y peletización de los componentes sólidos de la mezcla de polímeros.

La desventaja de una planta de mezclamiento de poliolefinas distinta asociada con los procedimientos de mezclamiento en fundido y de mezclamiento en disolución fuera de línea se alivia con el método de la técnica anterior de mezclamiento en disolución en línea de polímeros que usa una configuración de reactores en serie. Utilizando la configuración de reactores en serie, se puede lograr el mezclamiento del producto en el propio reactor de polimerización en disolución cuando el efluente del primer reactor de polimerización en disolución se alimenta al segundo reactor que funciona en condiciones diferentes con composición de catalizador y de alimentación de monómeros opcionalmente diferente. Haciendo referencia a la configuración de reactores en serie de dos etapas de la FIG. 1 (técnica anterior) , los dos polímeros diferentes obtenidos en las etapas primera y segunda del reactor se mezclan en la segunda etapa produciendo un producto polimérico mezclado que abandona el segundo reactor. Tal configuración en serie de reactores se puede expandir adicionalmente en más de una configuración en serie de dos etapas (tres o más reactores en serie) . Generalmente, una serie de n reactores puede producir una mezcla con tantos como n componentes, o incluso más, presentes en el efluente del último reactor. Obsérvese que, en principio, se pueden producir y mezclar más de n componentes en n reactores usando, por ejemplo, más de un catalizador, o utilizando múltiples zonas que funcionan en diferentes condiciones en uno o más reactores de la cascada de reactores en serie. Mientras que el mezclamiento en el reactor o reactores aguas abajo proporciona un buen mezclamiento del producto, particularmente cuando los reactores están equipados con dispositivos de mezclamiento, por ejemplo agitadores mecánicos, tal configuración de reactores en serie y tal operación presentan un número de problemas prácticos de procedimiento y de control de calidad del producto debido al acoplamiento próximo de los reactores en la cascada. Una de las dificultades más importantes en la práctica comercial es asegurar relaciones apropiadas de mezcla y de monómeros para proporcionar una calidad consistente de la mezcla. Las complicaciones adicionales surgen cuando los componentes de la mezcla tienen diferentes composiciones monoméricas, particularmente cuando tienen diferentes conjuntos monoméricos, tal como en el caso del mezclamiento de diferentes copolímeros o en el caso del mezclamiento de homo- y copolímeros. Puesto que se mezclan las corrientes de monómeros, no hay ninguna opción para su recuperación y reciclado distinto, obligando a separaciones costosas de monómeros en las líneas de reciclado de monómeros.

Los problemas señalados anteriormente con operaciones de reactores en serie son manifiestos para los expertos en la técnica de ingeniería química. Estas dificultades son particularmente significativas en la polimerización debido a que, a diferencia de la síntesis de pequeñas moléculas, las condiciones del reactor determinan no sólo las productividades del reactor con respecto a la relación de mezcla de producto, sino también las propiedades del producto con respecto al control de la calidad de los componentes de la mezcla polimérica. Por ejemplo, las FIGS. 2 y 3 muestran cómo la temperatura y presión del reactor afectan a las propiedades poliméricas de importancia fundamental, tales como el peso molecular (MW) y el comportamiento de la fusión. Sorprendentemente, se encontró que la conversión monomérica en el reactor también influye en estos atributos críticos del producto (véase la FIG. 4) . Puesto que en una cascada de reactores en serie el efluente de un reactor aguas arriba fluye al siguiente miembro aguas abajo de la cascada de reactores, el tiempo de residencia, la concentración de catalizador, y la composición monomérica, y de este modo la conversión de monómeros en el reactor aguas abajo, no se pueden ajustar independientemente de las condiciones de operación (particularmente del caudal) del reactor aguas arriba. Debido a este acoplamiento tan estrecho e inherente de los regímenes de operación en los reactores de la cascada en serie, las correlaciones representadas en las Figuras 2, 3 y 4 reducen además la controlabilidad, flexibilidad, y de este modo la utilidad del método de mezclamiento en línea en una configuración de reactores en serie. Finalmente, esto reduce enormemente el número de productos de mezcla que se pueden obtener en tal cascada de reactores en serie, y hace difícil controlar la calidad de la mezcla.

Aplicando reactores en paralelo se pueden resolver las desventajas con respecto al acoplamiento directo de los reactores de polimerización en un mezclamiento de polímeros en línea que aplica reactores en serie. Mientras que se incrementa la flexibilidad de la producción, una disposición en paralelo de los reactores necesita la instalación de vasijas de mezclamiento que incrementan el coste del procedimiento.

De este modo, existe una necesidad de un método mejorado y eficaz desde el punto de vista del coste de mezclar en línea polímeros... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de mezclamiento en línea para polímeros, que comprende:

(a) proporcionar dos o más trenes de reactores configurados en paralelo y un separador de alta presión aguas abajo conectado de forma fluida a los dos o más trenes de reactores configurados en paralelo;

(b) poner en contacto en los dos o más trenes de reactores configurados en paralelo 1) monómeros olefínicos que tienen dos o más átomos de carbono, 2) uno o más sistemas catalíticos, 3) uno o más comonómeros opcionales, 4) uno o más depuradores opcionales, y 5) uno o más diluyentes inertes o disolventes inertes opcionales,

en el que el sistema de polimerización para al menos uno de los trenes de reactores configurados en paralelo está a una temperatura por encima de la temperatura de transición de la fase sólida-fluida, a una presión no menor que 10 MPa por debajo de la presión del punto de turbidez y menor que 1500 MPa, está en su estado fluido denso, y está por encima de su temperatura crítica y presión crítica,

en el que al menos uno de los trenes de reactores incluye un monómero olefínico que tiene tres o más átomos de carbono,

en el que el sistema de polimerización para cada tren de reactores comprende los monómeros olefínicos, cualquier comonómero presente, cualquier diluyente inerte o disolvente inerte presente, cualquier depurador presente, y el producto polimérico,

en el que el sistema catalítico para cada tren de reactores comprende uno o más precursores catalíticos, uno

en el que el uno o más sistemas catalíticos se escogen de catalizadores de Ziegler-Natta, catalizadores metalocénicos, catalizadores de ligandos heteroarílicos con metal en el centro no metalocénicos, catalizadores de metales de transición posteriores, y sus combinaciones;

(c) formar un efluente de reactor que incluye una mezcla de polímero-monómero en fase fluida homogénea en cada tren de reactores en paralelo;

(d) combinar el efluente de reactor que comprende la mezcla de polímero-monómero en fase fluida homogénea de cada tren de reactores en paralelo para formar un efluente de reactor combinado;

(e) hacer pasar el efluente de reactor combinado a través del separador de alta presión para el mezclamiento de producto y la separación de producto-alimentación;

(f) mantener la temperatura y presión en el separador a alta presión por encima del punto de transición de la fase sólida-fluida pero por debajo de la presión y temperatura del punto de turbidez para formar un sistema de dos fases fluida-fluida que comprende una fase de mezcla rica en polímero y una fase rica en monómero; y

(g) separar la fase rica en monómero de la fase de mezcla rica en polímero para formar una mezcla de polímeros y una fase rica en monómero separada.

2. El procedimiento de la reivindicación 1, en el que en (b) el sistema de polimerización para el al menos uno de los trenes de reactores configurado en paralelo comprende menos de 40% en peso de uno o más disolventes inertes opcionales.

3. El procedimiento de la reivindicación 1, en el que en (b) los sistemas de polimerización para los dos o más trenes de reactores configurados en paralelo están a temperaturas por encima de las temperaturas de transición de la fase sólida-fluida y presiones no menores que 10 MPa por debajo de las presiones del punto de turbidez, y menores que 1500 MPa.

4. El procedimiento de la reivindicación 1, en el que en (b) los sistemas de polimerización para los dos o más trenes de reactores configurados en paralelo están a temperaturas por encima de las temperaturas de transición de la fase sólida-fluida y presiones no menores que 10 MPa por debajo de las presiones del punto de turbidez, y menores que 1500 MPa, y comprenden menos de 40% en peso de uno o más disolventes inertes opcionales.

5. El procedimiento de la reivindicación 1, en el que en (b) los sistemas de polimerización para los dos o más trenes de reactores configurados en paralelo están a temperaturas por encima de las temperaturas de transición de la fase sólida-fluida y presiones no menores que 10 MPa por debajo de las presiones del punto de turbidez, y menores que 1500 MPa, y están por encima de sus temperaturas críticas y presiones críticas.

6. El procedimiento de la reivindicación 1, en el que en (b) los sistemas de polimerización para los dos o más trenes de reactores configurados en paralelo están a temperaturas por encima de las temperaturas de transición de la fase sólida-fluida y presiones no menores que 10 MPa por debajo de las presiones del punto de turbidez, y menores que

1500 MPa, comprenden menos de 40% en peso de uno o más disolventes inertes opcionales, y están por encima de sus temperaturas críticas y presiones críticas.

7. El procedimiento de la reivindicación 1, en el que los dos o más trenes de reactores configurados en paralelo de (b) incluyen uno o más trenes de reactores que operan a una temperatura por debajo de la temperatura de transición de la fase sólida-fluida del sistema de polimerización que forma partículas poliméricas sólidas, y el sistema de polimerización comprende menos de 40% en peso de uno o más disolventes inertes opcionales.

8. El procedimiento de la reivindicación 1, en el que los monómeros olefínicos que tienen tres o más átomos de carbono de (b) comprenden propileno.

9. El procedimiento de la reivindicación 1, en el que el uno o más comonómeros opcionales de (b) comprenden uno

o más de etileno, propileno, butenos, hexenos, octenos, decenos, o dodecenos.

10. El procedimiento de la reivindicación 1, que comprende además reciclar la fase o fases ricas en monómero separadas a los sistemas de polimerización de los dos o más trenes de reactores configurados en paralelo.

11. El procedimiento de la reivindicación 10, que comprende además eliminar oligómeros de bajo peso molecular, polímeros de bajo peso molecular, o sus combinaciones, de la fase rica en monómero separada.

12. El procedimiento de la reivindicación 11, en el que los oligómeros de bajo peso molecular, los polímeros de bajo peso molecular, o sus combinaciones, se eliminan mediante el uso de al menos un recipiente de separación.

13. El procedimiento de la reivindicación 1, que comprende además alimentar el efluente de reactor combinado de

(d) a través de una mezcladora estática entre (d) y (e) .

14. El procedimiento de la reivindicación 1, que comprende además alimentar un veneno catalítico a uno o más de los efluentes de reactor desde uno o más trenes de reactores en paralelo de (c) .

15. El procedimiento de la reivindicación 1, que comprende además proporcionar uno o más tanques de almacenamiento, y alimentar desde el uno o más tanques de almacenamiento uno o más polímeros y/o aditivos poliméricos al procedimiento después de (c) .

16. El procedimiento de la reivindicación 1, que comprende además una válvula de descenso de la presión para cada tren de reactores configurado en paralelo situado antes del separador o separadores de alta presión.

17. El procedimiento de la reivindicación 1, que comprende además alimentar la fase rica en polímero del separador

o separadores de alta presión a uno o más separadores de baja presión para separar además los monómeros y otros volátiles de la mezcla de polímeros para formar una mezcla de polímeros enriquecida adicionalmente.

18. El procedimiento de la reivindicación 17, que comprende además alimentar la mezcla de polímeros enriquecida adicionalmente a un desvolatilizador acoplado para separar adicionalmente otros volátiles de la mezcla de polímeros enriquecida adicionalmente, para formar una mezcla de productos poliméricos.

19. El procedimiento de la reivindicación 18, en el que el desvolatilizador acoplado opera a vacío, permitiendo que la mezcla de polímeros enriquecida adicionalmente elimine por volatilización los monómeros y otros volátiles.

20. El procedimiento de la reivindicación 19, en el que el desvolatilizador acoplado es una extrusora desvolatilizadora.

21. El procedimiento de la reivindicación 20, en el que se añaden uno o más aditivos poliméricos a la mezcla de productos poliméricos en el separador o separadores de alta presión, el separador o separadores de baja presión, la extrusora desvolatilizadora, o sus combinaciones.

22. El procedimiento de la reivindicación 1, en el que el separador o separadores de alta presión de (e) es una vasija de separación gravimétrica.

23. El procedimiento de las reivindicaciones 15 ó 21, en el que el uno o más aditivos poliméricos se escogen de ceras, polialfaolefinas, antioxidantes, plastificantes, agentes nucleantes y aclaradores, agentes de deslizamiento, retardantes de la llama, estabilizadores del calor y de la radiación UV, agentes antibloqueo, cargas, fibras reforzantes, agentes antiestáticos, agentes lubricantes, agentes colorantes, agentes espumantes, y sus combinaciones.

24. El procedimiento de la reivindicación 1, en el que uno o más de los trenes de reactores configurados en paralelo de (a) comprende un reactor tubular, un reactor de autoclave agitado, un reactor de bucle, o sus combinaciones.

25. El procedimiento de la reivindicación 1, en el que uno o más de los trenes de reactores configurados en paralelo de (a) comprende dos o más reactores en serie, en el que los dos o más reactores en serie comprenden un reactor tubular seguido de un reactor de autoclave agitado o un reactor tubular seguido de un reactor de bucle.

26. El procedimiento de la reivindicación 1, en el que el tiempo de residencia es menor que 60 minutos.

Producción de mezclas de polímeros en configuración de reactores en serie en dos etapas (Técnica anterior)

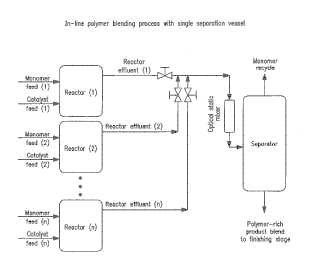

Procedimiento de mezclamiento de polímeros en línea con una única vasija de separación Esquema de procedimiento de mezclamiento de polímeros en línea con múltiples vasijas de separación Mezclamiento de polímeros en línea con tanques de almacenamiento de efluente de producto para control mejorado de la relación de mezcla y una única vasija de separación Mezclamiento de polímeros en línea con tanques de almacenamiento de efluente de producto que también sirven como separadores de monómero/producto para control mejorado de la relación de mezcla y una única vasija de separación Mezclamiento de polímeros en línea con un tren de reactores en suspensión Mezclamiento de polímeros en línea con tanques de almacenamiento para control mejorado de la relación de mezcla y con la opción de componente de mezclamiento de aditivo/polímero Isotermas de punto de turbidez para polímero Achieve TM 1635 Isotermas de punto de turbidez para polímero PP 45379 disuelto en propileno en masa Isotermas de punto de turbidez para polímero PP 4062 disuelto en propileno en masa Isotermas de punto de turbidez para polímero Achieve TM 1635 disuelto en propileno en masa Isopletas de punto de turbidez para polímero PP 45379 disuelto en propileno en masa Isopletas de punto de turbidez para polímero PP 4062 disuelto en propileno en masa Comparación de isopletas para PP 45379, Achieved 1635 y PP 4062 disueltos en propileno en masa Comparación de isopletas para AchieveTM 1635 y datos de bibliografía Comparación de isopletas para PP 45379 y datos de bibliografía Comparación de isopletas para PP 4062 y datos de bibliografía Diagrama de fase básico para una mezcla de monómero propilénico con polímero Comparación de la densidad de propileno supercrítico con propileno líquido Régimen de operación con procedimiento descrito para un reactor que opera en una única fase fluida Régimen de operación con procedimiento descrito para un reactor que opera en una fase fluida-fluida Régimen de operación con procedimiento descrito aquí para un separador por gravedad

Patentes similares o relacionadas:

Soporte de catalizador y procesos relacionados, del 22 de Enero de 2020, de BRASKEM S.A: Un proceso para la fabricación de un componente de soporte de catalizador preparado a partir de una solución alcohólica que comprende un compuesto inorgánico, que es un haluro […]

Aparato de polimerización de etileno y alfa-olefinas y método de preparación, del 13 de Noviembre de 2019, de Daelim Industrial Co., Ltd: Un aparato para polimerización de etileno y alfa-olefina, que comprende: un reactor de polimerización , al cual se alimentan etileno […]

Componente de catalizador para polimerización de olefinas, procedimiento de preparación del mismo y catalizador que comprende el mismo, del 9 de Agosto de 2019, de CHINA PETROLEUM & CHEMICAL CORPORATION: Un componente de catalizador para polimerización de olefinas, que comprende productos de reacción de los siguientes componentes: un componente […]

Polipropileno con bajo contenido de cenizas, del 12 de Junio de 2019, de BOREALIS AG: Copolímero de etileno-propileno (E-PP) que tiene (a) un índice de fluidez (MFR2) medido de acuerdo con la norma ISO 1133 en el intervalo de 0,5 a 7,0 g/10min, (b) una […]

Componentes catalizadores para la polimerización de olefinas, del 15 de Mayo de 2019, de BASELL POLIOLEFINE ITALIA S.R.L.: Un componente catalizador sólido para la polimerización de olefinas que comprende Mg, Ti, halógeno y un donador de electrones de la fórmula […]

Composición de catalizador para la polimerización de olefina y aplicación de la misma, del 8 de Mayo de 2019, de CHINA PETROLEUM & CHEMICAL CORPORATION: Composición de catalizador para la polimerización de olefina, que comprende los siguientes componentes: a) un componente catalizador sólido que contiene magnesio, […]

Sistema catalítico autolimitante con proporción de aluminio con respecto a SCA controlada, del 3 de Mayo de 2019, de W.R. GRACE & CO.-CONN.: Una composición catalítica que comprende: una o más composiciones de procatalizador de Ziegler-Natta que comprenden uno o más compuestos […]

Aductos de dicloruro de magnesio y etanol, y componentes catalizadores obtenidos de estos, del 24 de Abril de 2019, de BASELL POLIOLEFINE ITALIA S.R.L.: Un precursor de catalizador sólido que comprende cloruro de magnesio y etanol en donde: (i) la porosidad total del mercurio que deriva de los poros con un radio […]