PROCEDIMIENTO MEJORADO PARA LA FABRICACIÓN DE UN REVESTIMIENTO LIGERO CON AISLAMIENTO SONORO PARA AUTOMÓVILES Y EL REVESTIMIENTO. CORRESPONDIENTE.

Procedimiento de fabricación de un revestimiento ligero, aislante de sonido (1,

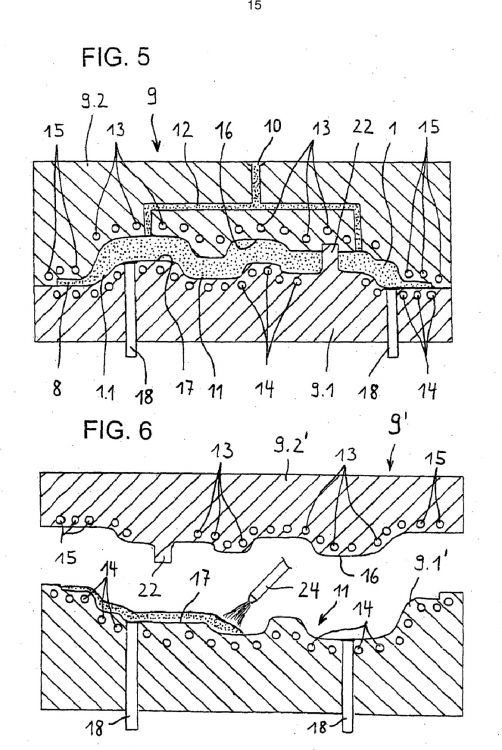

1', 1'', 1''') para un componente de carrocería de un automóvil, especialmente un revestimiento de pared frontal en el que el revestimiento (1, 1', 1'', 1''') se fabrica como pieza moldeada espumada absorbente de sonido en un proceso de trabajo único mediante la inyección de un compuesto de reacción con poliol e isocianato en una cavidad (11) de una herramienta de espumado (9), en tanto que antes y/o durante la inyección al menos una zona superficial predeterminada (17) de la herramienta de espumado (9) limítrofe con la cavidad (11) se templa de tal forma que la pieza moldeada espumada presenta en un lado una superficie integral esencialmente no porosa (1.1) con un grosor de al menos 0,5 mm y en el lado opuesto a dicha superficie (1.1) presenta una superficie con poros abiertos (1.2) y/o una superficie fina permeable al sonido (1.4)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/051785.

Solicitante: CARCOUSTICS TECHCONSULT GMBH

BAYER MATERIALSCIENCE AG.

Nacionalidad solicitante: Alemania.

Dirección: NEUENKAMP 8 51381 LEVERKUSEN ALEMANIA.

Inventor/es: GROSS, THOMAS, HANSEN, MICHAEL, SOLTAU,DIRK, GRUNA,MONIKA.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Febrero de 2007.

Clasificación Internacional de Patentes:

- B29C44/04A

Clasificación PCT:

- B29C44/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › formados por al menos dos partes constituidas por materiales químicas o físicamente diferentes, p. ej. con densidades distintas.

- B60R13/08 B […] › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 13/00 Elementos para embellecer la carrocería, identificarla o decorarla; Instalaciones o adaptaciones para la publicidad. › Medios de aislamiento, p. ej. para aislamiento del sonido.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un procedimiento para la fabricación de un revestimiento ligero con aislamiento sonoro para la carrocería de un automóvil así como a un revestimiento de estas características, especialmente un revestimiento de la pared frontal correspondiente a la cabina de pasajeros.

Los revestimientos de pared frontal habituales en automóviles están compuestos por una capa pesada aislante de sonido y una capa de espuma o napa textil; en ellos, la capa de espuma o napa actúa como un resorte elástico y la capa pesada actúa como masa de un sistema acústico masa-resorte. El peso superficial de estos revestimientos de pared frontal está normalmente en el ámbito por encima de los 2 kg/m2.

Se conoce por la patente DE 27 35 153 A1 un sistema masa-resorte ligero específico, construido en forma de estera doble, que consta de espuma blanda de poliuretano de poros abiertos y una capa recubridora de espuma pesada de poliuretano rellena, concebida especialmente como revestimiento de la pared frontal de un automóvil. La espuma pesada de poliuretano está dispuesta como esponjado integral, presenta una dureza Shore A de 80 a 90 y contiene un componente adicional de relleno con un porcentaje en peso de 400 a 500. Para la obtención del grado de dureza mencionado de la capa recubridora se emplea un compuesto de poliol del poliol convencional de espuma dura y el poliol convencional de espuma blanda. La capa recubridora y la capa de espuma blanda de poliuretano están unidas por espuma trasera, colocando la capa recubridora en un molde y aplicando espuma blanda de poliuretano. La fabricación de esta estera doble conocida es relativamente costosa y laboriosa.

La presente invención se centra en la tarea de producir un revestimiento aislante y absorbente de sonido, especialmente un revestimiento de pared frontal para automóviles que tenga un peso reducido y se pueda fabricar de manera relativamente económica. Al mismo tiempo se quiere indicar un procedimiento para la fabricación económica de un revestimiento de tales características.

Por lo que respecta al procedimiento de fabricación, esta tarea se resuelve según la invención mediante un procedimiento con las características de la reivindicación 1.

El procedimiento según la invención se caracteriza por la fabricación del revestimiento como pieza moldeada espumada y absorbente de sonido en un procedimiento único, mediante la inyección de un compuesto de reacción con poliol e isocianato en la cavidad de una herramienta de espumado y templando, antes o durante la inyección, al menos un área superficial predeterminada de la herramienta de espumado que delimite la cavidad, de manera que la pieza moldeada espumada presente por un lado una superficie integral esencialmente no porosa con un grosor de al menos 0,5 mm y en la parte opuesta de dicha superficie presente una superficie de poros abiertos y/o una superficie fina permeable al sonido.

Por ejemplo, se templa la herramienta de espumado de manera que entre las superficies de la misma, en las que por un lado se crean la superficie integral esencialmente no porosa y por otro la superficie de poros abiertos y/o superficie fina permeable al sonido, exista una diferencia de temperatura de al menos 15º C, preferiblemente de al menos 25º C.

Con el procedimiento según la invención se consigue fabricar sólo con un compuesto de reacción, sin cambiar los semimoldes superior e inferior de la herramienta, revestimientos ligeros aislantes de sonido, al mismo tiempo insonorizantes y absorbentes de sonido, en un procedimiento único. Los revestimientos obtenidos reducen considerablemente el nivel sonoro en el interior de la cabina de pasajeros y aumentan así el confort de viaje de los automóviles equipados con ellos. Por otro lado, sólo aumentan levemente el peso del automóvil, lo que es ventajoso para un alto rendimiento del vehículo, especialmente la aceleración del automóvil en cuestión, y un bajo consumo de combustible.

En comparación con el procedimiento conocido por la patente DE 27 35 153 A1, el procedimiento según la presente invención reduce el número de los componentes materiales necesarios. La reducción o minimización de los componentes materiales empleados es ventajosa de cara al almacenamiento y los costes del material, ya que con ello se necesitan menos contenedores de almacenamiento y sus componentes correspondientes. También la compra de mayores cantidades de uno o varios componentes materiales permite por lo general obtener descuentos o mayores descuentos que la compra de cantidades equivalentes que comprenden un número mayor de componentes materiales.

El procedimiento de fabricación según la invención tan sólo exige además un coste de inversión reducido, ya que no prevé el cambio de los semimoldes superior e inferior de la herramienta de espumado.

Asimismo, los revestimientos fabricados según el procedimiento de la invención se caracterizan por sus propiedades de reciclado favorables, ya que están elaborados con un único compuesto de reacción.

Una configuración preferente del procedimiento según la invención se caracteriza por la adición de agente de carga, antes de la inyección en la herramienta de espumado, al compuesto de reacción de poliol e isocianato, preferentemente sulfato bárico o carbonato de calcio. Mediante la adición de agente de carga se puede reducir notablemente el coste del material del revestimiento. En este contexto se sugiere asimismo que el agente de carga (sulfato bárico y/o carbonato de calcio) se combine con dióxido de carbono. Con esta combinación se consigue una mayor optimización del coste.

Ocasionalmente es ventajoso que la superficie integral esencialmente no porosa de la

pieza moldeada se provea de una capa recubridora en la parte externa. Mediante la capa recubridora puede mejorarse la resistencia mecánica, el efecto insonorizante, la capacidad de absorción sonora y/o el aspecto de la pieza moldeada espumada. Otra configuración del procedimiento según la invención contempla, por tanto, que en la herramienta de espumado se coloque una sección de capa de material o corte de una lámina plástica, especialmente una lámina de espuma o de tela sin tejer, especialmente napa voluminosa, al menos en el área superficial en la que se crea la superficie integral esencialmente no porosa de la pieza moldeada, inyectándole detrás el compuesto de reacción con poliol e isocianato. De esta manera se puede unir de manera fiable y económica la pieza moldeada con la capa recubridora.

Con respecto al revestimiento que se quiere obtener, la tarea anteriormente mencionada se soluciona según la invención con un revestimiento con las características de la reivindicación 11.

El revestimiento según la invención consta esencialmente de una pieza moldeada, espumada en un procedimiento único y absorbente de sonido, de espuma blanda de poliuretano de células abiertas, que presenta por un lado una superficie integral esencialmente no porosa con un grosor de al menos 0,5 mm y en la cara opuesta a dicha superficie presenta una superficie de poros abiertos y/o una superficie fina y permeable al sonido. La superficie esencialmente no porosa tiene un efecto insonorizante, mientras que la parte restante de la pieza moldeada tiene propiedades absorbentes de sonido. La posición, el tamaño de la superficie y/o el grosor de la superficie esencialmente no porosa se constituyen específicamente dependiendo de las condiciones y los requisitos acústicos. El revestimiento según la invención puede presentar si es necesario varias superficies integrales esencialmente no porosas, a intervalos.

Dado que el revestimiento según la invención está concebido especialmente como revestimiento de pared frontal, puede si es necesario presentar una o varias aberturas para la alineación o introducción de agregados como pedalería, volante, cables y /o conductos de fluidos. Con respecto a una abertura de este tipo, se prevé según la configuración preferente del revestimiento según la invención, que el extremo de la abertura esté rodeado por la superficie integral esencialmente no porosa con un espacio y entre esta superficie y la abertura se incorpore una superficie de poros abiertos y/o una superficie fina permeable al sonido. Se ha comprobado que así se obtiene una absorción de sonido óptima en la abertura.

Otra configuración preferente del revestimiento según la invención prevé que la superficie esencialmente no porosa al borde del revestimiento forme un labio de sellado. El labio...

Reivindicaciones:

1. Procedimiento de fabricación de un revestimiento ligero, aislante de sonido (1, 1', 1”, 1''') para un componente de carrocería de un automóvil, especialmente un revestimiento de pared frontal en el que el revestimiento (1, 1', 1”, 1''') se fabrica como pieza moldeada espumada absorbente de sonido en un proceso de trabajo único mediante la inyección de un compuesto de reacción con poliol e isocianato en una cavidad (11) de una herramienta de espumado (9), en tanto que antes y/o durante la inyección al menos una zona superficial predeterminada (17) de la herramienta de espumado (9) limítrofe con la cavidad (11) se templa de tal forma que la pieza moldeada espumada presenta en un lado una superficie integral esencialmente no porosa (1.1) con un grosor de al menos 0,5 mm y en el lado opuesto a dicha superficie (1.1) presenta una superficie con poros abiertos (1.2) y/o una superficie fina permeable al sonido (1.4).

2. Procedimiento según la reivindicación 1, caracterizado porque al menos una zona superficial (17) de la herramienta de espumado (9) en la que se obtiene la superficie integral esencialmente no porosa (1.1) de la pieza moldeada espumada se enfría a una temperatura en el rango de15ºCa60ºC.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque la zona superficial

(16) de la herramienta de espumado (9) en la que se obtiene la superficie de poros abiertos

(1.2) y/o la superficie fina permeable al sonido (1.4) se templa a una temperatura en el rango de 50ºCa90ºC.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la herramienta de espumado (9) se templa de tal forma que entre su zona superficial (17) en la que se obtiene la superficie integral esencialmente no porosa (1.1) de la pieza moldeada espumada y la zona superficial (16) en la que se obtiene la superficie de poros abiertos (1.2) y/o la superficie fina permeable al sonido (1.4) existe una diferencia de temperatura de al menos 15º C, preferentemente al menos 25º C.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque al compuesto de reacción formado con poliol e isocianato se le añade agente de carga antes de inyectarlo en la herramienta de espumado (9).

6. Procedimiento según la reivindicación 5, caracterizado porque al compuesto de reacción se le añade sulfato bárico y/o carbonato de calcio como agente de carga.

7. Procedimiento según las reivindicaciones 5 o 6, caracterizado porque al agente de carga se le añade dióxido de carbono.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque se emplea como herramienta de espumado (9) una herramienta de espumado que presenta al menos un resalte (22) en la cavidad que al inyectar el compuesto de reacción define una abertura (19') en la pieza moldeada producida, en tanto que al menos una zona superficial (17) de la herramienta de espumado, en la que se obtiene la superficie integral esencialmente no porosa (1.1) de la pieza moldeada, rodea con un espacio el resalte (22).

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque se emplea como herramienta de espumado (9) una herramienta de espumado que presenta varias zonas superficiales enfriadas y distanciadas entre sí, de manera que la pieza moldeada espumada se obtiene con varias áreas de superficie integrales, distanciadas entre sí, esencialmente no porosas.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque en la herramienta de espumado (9) se coloca una sección o corte de una lámina plástica, especialmente una lámina de espuma, o una tela sin tejer, especialmente una napa voluminosa, en la zona superficial (17), como mínimo una, en la que se obtiene la superficie integral esencialmente no porosa (1.1) de la pieza moldeada, inyectando detrás el compuesto de reacción con poliol e isocianato.

11. Revestimiento ligero aislante de sonido (1, 1', 1”, 1''') para una pieza de carrocería de un automóvil, especialmente en forma de un revestimiento ligero de pared frontal, que consta esencialmente de una pieza moldeada espumada absorbente de sonido fabricada en un proceso único de espuma blanda de poliuretano de célula abierta, que presenta en un lado una superficie integral esencialmente no porosa (1.1) con un grosor de al menos 0,5 mm y en su otro lado, opuesto a dicha superficie (1.1), presenta una superficie de poros abiertos (1.2) y/o una superficie (1.4) fina y permeable al sonido.

12. Revestimiento según la reivindicación 11, caracterizado porque presenta al menos una

abertura (19'), en la que un extremo de la abertura (19') está rodeado con un espacio por la superficie integral, esencialmente no porosa (1.1) y entre dicha superficie (1.1) y la abertura (19') se forma una superficie de poros abiertos (1.2') y/o una superficie fina permeable al sonido (1.4').

13. Revestimiento según la reivindicación 11 o 12, caracterizado porque presenta varias zonas superficiales integrales, distanciadas entre sí, esencialmente no porosas.

14. Revestimiento según una de las reivindicaciones 11 a 13, caracterizado porque la superficie integral esencialmente no porosa (1.1) presenta un grosor de al menos 1 mm y/o una densidad aparente en el rango de 0,08 a 2,0 gr/cm3, preferentemente en el rango de 0,08 a 1,4 gr/cm3.

15. Revestimiento según una de las reivindicaciones 11 a 14, caracterizado porque el peso total por unidad de superficie es inferior a 900 gr/m2.

16. Revestimiento según una de las reivindicaciones 11 a 15, caracterizado porque la parte de poros abiertos absorbente de sonido (1.3) presenta una densidad aparente en el rango de 0,02 a 0,06 gr/cm3.

17. Revestimiento según una de las reivindicaciones 11 a 16, caracterizado porque su superficie permeable al sonido (1.4) presenta un grosor inferior a 400 µm, preferentemente inferior a 250 µm.

18. Revestimiento según una de las reivindicaciones 11 a 17, caracterizado porque se fabrica de una sola pieza.

19. Revestimiento según una de las reivindicaciones 11 a 18, caracterizado porque la superficie integral esencialmente no porosa (1.1) está provista parcial o completamente de una capa recubridora (23) de lámina plástica, especialmente lámina de espuma, o de tela no tejida, especialmente napa voluminosa, estando la superficie integral (1.1) unida de manera permanente a dicha capa y siendo el peso por unidad de superficie de la tela no tejida preferentemente de 20 a 150 gr/m2 o presentando la napa voluminosa preferentemente un peso por unidad de superficie de 200 a 700 gr/m2 y/o un grosor de 5 a 20 mm.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA FABRICAR UNA PIEZA DE MONTAJE TERMOPLASTICA, del 18 de Mayo de 2010, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Procedimiento para fabricar una pieza de montaje estratificada termoplástica (10b, 10c) por fundición inyectada, en el que se une una lámina con un plástico, […]

PROCEDIMIENTO PARA FABRICAR UNA PIEZA DE MONTAJE TERMOPLASTICA, del 18 de Mayo de 2010, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Procedimiento para fabricar una pieza de montaje estratificada termoplástica (10b, 10c) por fundición inyectada, en el que se une una lámina con un plástico, […]

Material compuesto textil de absorción de sonido, del 22 de Abril de 2020, de CARL FREUDENBERG KG: Material compuesto textil de absorción de sonido con una resistencia a la corriente de desde 250 Ns/m3 hasta 5000 Ns/m3, que comprende […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Chapa de techo de vehículos con elemento amortiguador de vibraciones, del 27 de Noviembre de 2019, de GRUPO ANTOLIN-INGENIERIA, S.A.: Chapa de techo de vehículos con elemento amortiguador de vibraciones en donde la chapa de techo está configurada para ser unida a través de […]

Material compuesto textil absorbente acústico, del 13 de Noviembre de 2019, de CARL FREUDENBERG KG: Material compuesto textil absorbente acústico, que comprende a) al menos una capa soporte de poros abiertos que comprende fibras discontinuas gruesas con […]

Clip de fijación, del 6 de Noviembre de 2019, de LISI AUTOMOTIVE Mecano GmbH: Clip de fijación para la inmovilización de un elemento plano , que presenta una escotadura , en un elemento constructivo , que presenta una perforación […]

Barrera acústica, del 18 de Septiembre de 2019, de AUDI AG: Un preproducto para una barrera acústica para un elemento de cuerpo de un vehículo a motor que comprende a. un cuerpo rígido que presenta una pared […]

SISTEMA DE FIJACIÓN PARA PANTALLAS TÉRMICAS DE VEHÍCULOS Y PANTALLA TÉRMICA ASOCIADA AL MISMO, del 28 de Agosto de 2019, de ESTAMP, S.A.U: 1. Sistema de fijación para pantallas térmicas de vehículos, que comprende: - un elemento separador que presenta un orificio de paso ; y - un […]