PROCEDIMIENTO Y MAQUINA PARA SOLDADURA AUTOMATICA PARA LA UNION DE BANDAS DE MATERIAL.

Procedimiento para la unión de bandas de material (2, 3) dispuestas con bordes solapantes (7,

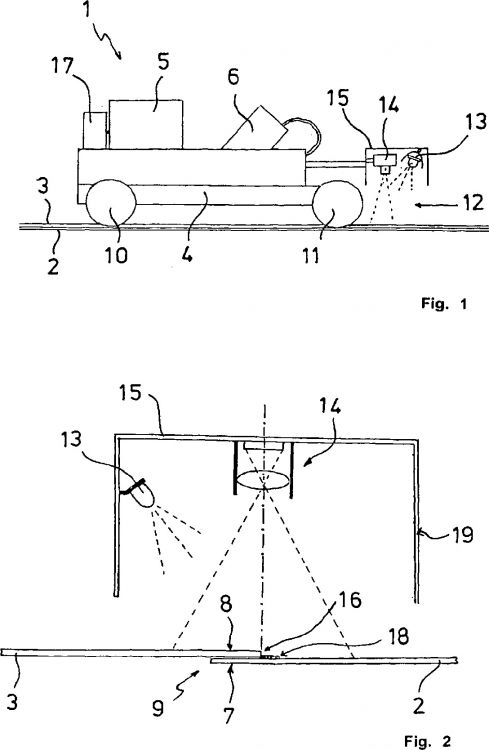

8), en el que se conduce una máquina para soldadura automática (1) compuesta de un chasis (4), una unidad de accionamiento (5) y un dispositivo de soldadura (6) a lo largo de la zona de solapamiento (9) de las bandas de material (2, 3) a unir y, en este proceso, unir entre sí los bordes (7, 8) a unir mediante el dispositivo de soldadura (6), caracterizado porque mediante un dispositivo de marcación (13) dispuesto en la máquina para soldadura automática (1) se produce sobre la banda de material solapada (2) a lo largo del canto (16) de la banda de material solapante (3), una marcación de guía (18) temporaria que se mueve en forma solidaria con el chasis (4) y predetermina el recorrido de la máquina para soldadura automática (1) y porque la marcación de guía (18) es detectada durante el movimiento de la máquina para soldadura automática (1) mediante un dispositivo sensor (14), generando una señal de mando para una unidad indicadora y/o para una unidad de dirección y, mediante la señal de mando, siendo la máquina para soldadura automática (1) movible siempre con precisión a lo largo del recorrido predeterminado por la marcación de guía (18) generada

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07022479.

Solicitante: LEISTER PROCESS TECHNOLOGIES.

Nacionalidad solicitante: Suiza.

Dirección: GALILEOSTRASSE 10,6056 KAGISWIL.

Inventor/es: ZURBUCHEN,RETO, GUBLER,ULRICH.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Noviembre de 2007.

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B29C65/00P22

- B29C65/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › por calor, con o sin presión.

- G05D1/02E6V

Clasificación PCT:

- B29C65/00 B29C […] › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/02 B29C 65/00 […] › por calor, con o sin presión.

- G05D1/02 FISICA. › G05 CONTROL; REGULACION. › G05D SISTEMAS DE CONTROL O DE REGULACION DE VARIABLES NO ELECTRICAS (para la colada continua de metales B22D 11/16; dispositivos obturadores en sí F16K; evaluación de variables no eléctricas, ver las subclases apropiadas de G01; para la regulación de variables eléctricas o magnéticas G05F). › G05D 1/00 Control de la posición, del rumbo, de la altitud o de la actitud de vehículos terrestres, acuáticos, aéreos o espaciales, p. ej. piloto automático (sistemas de radionavegación o sistemas análogos que utilizan otras ondas G01S). › Control de la posición o del rumbo por referencia a un sistema de dos dimensiones.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y máquina para soldadura automática para la unión de bandas de material.

El presente invento trata de un procedimiento para la unión de bandas de material dispuestas con bordes solapantes, en el que se conduce una máquina para soldadura automática compuesta de un chasis, unidad de accionamiento y dispositivo de soldadura a lo largo de la zona de solapamiento de la banda de material a unir y, en este proceso, unir entre sí los bordes a unir por medio del dispositivo de soldadura, y una máquina para soldadura automática adaptada correspondientemente.

Las máquinas para soldadura automática de este tipo y los procesos de soldadura realizables con las mismas son conocidas generalmente, véase el documento EP 1371474. Se usan, por ejemplo, para la soldadura de bandas de tejido plastificado, láminas de plástico y membranas impermeables de plástico. Las máquinas para soldadura automática utilizables presentan, por lo general, un chasis con un dispositivo de soldadura y con dispositivos pisadores para los bordes a soldar de las bandas de material. Como dispositivo de soldadura se pueden usar con este propósito equipos de soldadura por aire caliente o de soldadura con cuña de calentamiento, o una combinación de dichos equipos de soldadura.

Las membranas impermeables, por ejemplo, para la impermeabilización de techos planos, se desenrollan esencialmente de forma paralela durante la colocación sobre el techo. En este proceso, las membranas se colocan habitualmente de tal modo que, en cada caso el borde de la banda de material colocado en primer término es solapado por la banda de material colocada posteriormente. Los bordes adyacentes en forma plana definen una zona de solapamiento en la que las bandas de material han de ser unidas de forma estanca. Con este propósito, a lo largo de la zona de solapamiento se mueve, por regla general, una máquina para soldadura automática propulsada que, a una velocidad constante predeterminada por la unidad de accionamiento de la máquina para soldadura automática se mueve a lo largo de la zona de solapamiento.

En este caso, se produce el problema de que, a pesar de una alineación precisa de la máquina para soldadura automática respecto a la zona de solapamiento al comienzo del proceso de soldadura, la traza de la máquina para soldadura automática no siempre se extiende paralela al canto de la banda de material solapante. En este caso, según la precisión al colocar la banda de material en toda su extensión existe el riesgo de que el cordón de soldadura pueda presentar una anchura de cordón de soldadura cambiante. Ello disminuye la calidad del cordón de soldadura, de modo que con el tiempo, el sellado del techo se puede tornar no estanco. Para un cordón de soldadura óptimo, este hecho requiere una corrección siempre de nuevo de la alineación de la máquina para soldadura automática respecto al canto de la banda de material superior. De esto, por lo general, se hace cargo un operario que maneja la máquina para soldadura automática en forma manual. En este caso es desfavorable que para ello, el operario debe vigilar permanentemente la máquina para soldadura automática.

El invento tiene el objetivo de proponer un procedimiento de soldadura y una máquina para soldadura automática, que facilite la producción de una unión por cordón de soldadura entre las bandas de material y garantice, al mismo tiempo, un mejoramiento de la calidad del cordón de soldadura.

Dicho objetivo es conseguido, según el invento, mediante un procedimiento de soldadura con las características de la reivindicación 1 y una máquina para soldadura automática con las características de la reivindicación 6 secundaria. Otras configuraciones favorables deben deducirse de las reivindicaciones secundarias remitidas.

Según el invento, en el procedimiento propuesto, mediante una instalación de marcación dispuesta en la máquina para soldadura automática a lo largo del canto de la banda de material solapante se produce sobre la banda de material solapada una marcación de guía temporaria y de movimiento acompañante para la máquina para soldadura automática, extendida siempre paralela, es decir, adyacente directamente o siempre a igual distancia del canto del borde solapante. Mediante la marcación de guía se predetermina la traza de movimiento de la máquina para soldadura automática, en la que la marcación de guía es explorada durante el movimiento de la máquina para soldadura automática por medio de un dispositivo sensor. Para ello, la marcación de guía es producida y explorada, preferentemente, en el sentido de la soldadura por delante de la máquina para soldadura automática. Con este propósito, se forma una señal de mando para una unidad indicadora y/o para una unidad de dirección del chasis, que cambia al apartarse la máquina para soldadura automática del recorrido predeterminado por la marcación de guía. Mediante la señal de mando, el chasis puede moverse dirigido automática- o manualmente siempre con precisión a lo largo del recorrido predeterminado producido por la marcación de guía, de modo que la anchura del cordón de soldadura permanece invariable a lo largo de toda la longitud del cordón de soldadura. En particular, el recorrido de la máquina para soldadura automática y, con ello, el cordón de soldadura se extiende siempre paralelo al canto de la banda de material solapante.

La marcación de guía presenta una longitud menor respecto a las bandas de material y, preferentemente, respecto al chasis. Se mueve en conjunto con la máquina para soldadura automática y no permanece después del proceso de soldadura como línea de guía sobre la banda de material inferior. Debido a que el operador ya no debe controlar por sí mismo la alineación de la máquina para soldadura automática y alinearla manualmente, sino que ello sucede automáticamente, aumenta la facilidad de operación y la velocidad de soldadura posible respecto a máquinas para soldadura automática convencionales y procedimientos de soldadura conocidos. Además, existe la posibilidad de continuar aumentando la velocidad de soldadura máxima.

Favorablemente, la zona de solapamiento es iluminada desde la dirección de la banda de material solapante mediante una fuente de luz como dispositivo de marcación y, de este modo, se produce desde el canto de la banda de material solapante una sombra proyectada sobre la banda de material solapada. La sombra proyectada se conecta inmediatamente al canto del borde superior de la banda de material solapante sobre la banda de material solapada. Como fuente de luz se puede usar, en principio, cualquier tipo de medios de iluminación que proyecten una luz potente. De forma preferente se usan diodos luminosos o diodos láser.

Por consiguiente, se usa como dispositivo sensor, preferentemente, un sensor optoelectrónico adaptado al tipo de medio de luz. Para conseguir un contraste óptimo antes o durante el proceso de soldadura, se pueden ajustar la intensidad luminosa de la fuente de luz y el tiempo de integración del sensor a las bandas de material actuales a unir. Para conseguir en una fuente de luz blanca el contraste óptimo de la marcación de guía respecto a la banda de material para la exploración por medio del sensor, se pueden montar delante del sensor optoelectrónico filtros espectrales intercambiables ajustados al color de los planos. Para aumentar la intensidad de iluminación, la fuente de luz también puede ser pulsada. De este modo, la zona de solapamiento puede explorarse permanentemente o sólo en los intervalos de tiempo en los que se produce la marcación de guía. Es particularmente favorable y apropiado, cuando la fuente de luz y el sensor son pulsados en forma sincronizada.

Las máquinas para soldadura automática del tipo descrito anteriormente son usadas en entornos muy diversos y bajo condiciones de luz muy diferentes. En este caso, debe poder asegurarse que ninguna luz parásita dificulte o impida el reconocimiento de la marcación de guía y, de este modo, del canto de la banda de material solapante. Eventualmente, en aplicaciones sobre un techo, el sol o algún proyector que produce reflejos molestos sobre bandas de material brillantes o en aplicaciones en edificios la luz extraña de lámparas o tubos fluorescentes pueden perjudicar el reconocimiento. En el procedimiento según el invento, en forma ideal la zona de solapamiento en la sección de marcación del dispositivo de marcación es protegida de luz parásita proveniente del entorno mediante un dispositivo de sombreado dispuesto sobre el chasis. De este modo, la marcación de guía resalta bien de la banda de material solapada y del borde de la banda de material...

Reivindicaciones:

1. Procedimiento para la unión de bandas de material (2, 3) dispuestas con bordes solapantes (7, 8), en el que se conduce una máquina para soldadura automática (1) compuesta de un chasis (4), una unidad de accionamiento (5) y un dispositivo de soldadura (6) a lo largo de la zona de solapamiento (9) de las bandas de material (2, 3) a unir y, en este proceso, unir entre sí los bordes (7, 8) a unir mediante el dispositivo de soldadura (6), caracterizado porque mediante un dispositivo de marcación (13) dispuesto en la máquina para soldadura automática (1) se produce sobre la banda de material solapada (2) a lo largo del canto (16) de la banda de material solapante (3), una marcación de guía (18) temporaria que se mueve en forma solidaria con el chasis (4) y predetermina el recorrido de la máquina para soldadura automática (1) y porque la marcación de guía (18) es detectada durante el movimiento de la máquina para soldadura automática (1) mediante un dispositivo sensor (14), generando una señal de mando para una unidad indicadora y/o para una unidad de dirección y, mediante la señal de mando, siendo la máquina para soldadura automática (1) movible siempre con precisión a lo largo del recorrido predeterminado por la marcación de guía (18) generada.

2. Procedimiento según la reivindicación 1, caracterizado porque la zona de solapamiento (9) es iluminada desde la banda de material solapante (3) mediante una fuente de luz (13) como dispositivo de marcación (13) y, de este modo, se produce desde el canto (16) de la banda de material solapante (3) una sombra proyectada (18) sobre la banda de material solapada (2) que sirve de marcación de guía (18).

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque como dispositivo sensor (14) se aplica un sensor optoelectrónico (14).

4. Procedimiento según la reivindicación 2 ó 3, caracterizado porque la fuente de luz (13) y el sensor (14) son pulsados en forma sincronizada.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la zona de solapamiento (9) en el área de marcación del dispositivo de marcación (13) es protegida de luz parásita proveniente del entorno mediante un dispositivo de sombreado (15) dispuesto sobre el chasis (4).

6. Máquina para soldadura automática (1) para la unión de bandas de material solapantes (7, 8) dispuestas con bordes solapantes (2, 3), compuesta de un chasis (4), una unidad de accionamiento (5) y un dispositivo de soldadura (6), siendo el chasis (4) llevado a lo largo de la zona de solapamiento (9) de las bandas de material (2, 3) a unir y, en este proceso, unir entre sí los bordes (7, 8) a unir mediante el dispositivo de soldadura (6), caracterizado por un dispositivo de marcación (13) mediante el que se produce sobre la banda de material solapada (2) a lo largo del canto (16) de la banda de material solapante (3) una marcación de guía (18) temporaria que se mueve en forma solidaria con el chasis (4) y predetermina el recorrido de la máquina para soldadura automática (1) y un dispositivo sensor (14) mediante el que la marcación de guía (18) puede detectarse durante el movimiento de la máquina de soldadura automática (1), de modo que se puede generar una señal de mando para una unidad indicadora y/o para una unidad de dirección con la que la máquina para soldadura automática (1) es movible siempre con precisión a lo largo del recorrido predeterminado por la marcación de guía (18).

7. Máquina para soldadura automática según la reivindicación 6, caracterizada porque el dispositivo de marcación (13) presenta una fuente de luz (13) para la iluminación local de la zona de solapamiento (9) de las bandas de material (2, 3) que, preferentemente, ilumina en forma oblicua la zona de solapamiento (9) desde la dirección de la banda de material solapante (3), y porque la sombra proyectada (18) formada a lo largo del canto (16) sirve como marcación de guía (18).

8. Procedimiento según una de las reivindicaciones 6 ó 7, caracterizado porque como dispositivo sensor (14) se aplica un sensor optoelectrónico (14).

9. Máquina para soldadura automática según una de las reivindicaciones precedentes 6 a 8, caracterizada porque el dispositivo de marcación (13) y el dispositivo sensor (14) presenta una distancia lateral diferencial a la marcación de guía (18), explorando el dispositivo sensor (14) la marcación de guía (18), preferentemente, de forma perpendicular desde arriba.

10. Máquina para soldadura automática según una de las reivindicaciones precedentes 6 a 9, caracterizada porque la unidad de accionamiento (5) presenta una unidad de dirección que puede ser influenciada por medio de la señal de mando del dispositivo sensor (14).

11. Máquina para soldadura automática según una de las reivindicaciones precedentes 6 a 10, caracterizada porque la máquina para soldadura automática (1) presenta un dispositivo de sombreado (15) fijado al chasis (4), preferentemente una cubierta de protección (15) contra luz extraña, de modo que envuelve o cubre en forma conjunta el dispositivo de marcación (13) y el dispositivo sensor (14), presentando el dispositivo de sombreado (15) una pared lateral (19) que se extiende hacia las bandas de material (2, 3).

Patentes similares o relacionadas:

Inserción hidrosoluble para unir tuberías, método de fabricación de una inserción hidrosoluble y método para unir tuberías, del 29 de Julio de 2020, de Imi Tami Institute For Research And Development Ltd: Inserción hidrosoluble para uso para unir tuberías hechas de un material que comprende una sal seleccionada del grupo que consiste en KCl, NaCl, y sus mezclas […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de fabricación de paneles reforzados de material compuesto mediante curado conjunto, del 10 de Junio de 2020, de Leonardo S.p.A: Procedimiento de fabricación de paneles reforzados , que comprende las siguientes etapas: - formar un primer y un segundo revestimientos húmedos (51, […]

Asociación híbrida de materiales entre una superficie metálica y una superficie polimérica del material, así como procedimiento para producir la asociación híbrida de materiales, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Asociación híbrida de materiales entre un primer participante en la unión con una superficie metálica y un segundo participante en la unión con una superficie de […]

Bolsa de filtro para aspiradora con costura de soldadura altamente resistente, procedimiento para su producción, así como herramienta e instalación de soldadura por ultrasonidos para la producción de una costura de soldadura ultrarresistente, del 13 de Mayo de 2020, de EUROFILTERS N.V.: Bolsa de filtro para aspiradora a partir de un material de filtro que puede ser soldado térmicamente, definiéndose mediante el material de filtro un espacio interior cerrado […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Un conjunto de soldadura transversal para una máquina de envasado de tipo flow - pack, del 6 de Mayo de 2020, de CAVANNA S.P.A.: Un dispositivo de soldadura transversal para una máquina de envasado de tipo flow - pack, que comprende: - una estructura de soporte estacionaria […]

Procedimiento para el llenado de gas de un compartimento de un recipiente flexible, del 22 de Abril de 2020, de ECOLEAN AB: Procedimiento de manipulación de recipientes de tipo plegable en una máquina de llenado que comprende estaciones dispuestas consecutivamente (S1, S2, […]