PROCEDIMIENTO Y LINEA DE PRODUCCION PARA LA FABRICACION DE FLEJES DE ACERO ULTRADELGADOS, EN CALIENTE, CON DOS LINEAS DE COLADA CONTINUA, PARA UNA UNICA LINEA DE LAMINADO CONTINUO.

Línea de producción para la fabricación de flejes de acero en caliente que comprende:

- dos líneas de colada continua (a, b) para la fabricación de bandas delgadas con un grosor =q 100 mm, estando alineada solamente una línea de colada (a) con una línea de laminado, que comprende un tramo de laminado (e) y un tren de laminado de acabado (g);

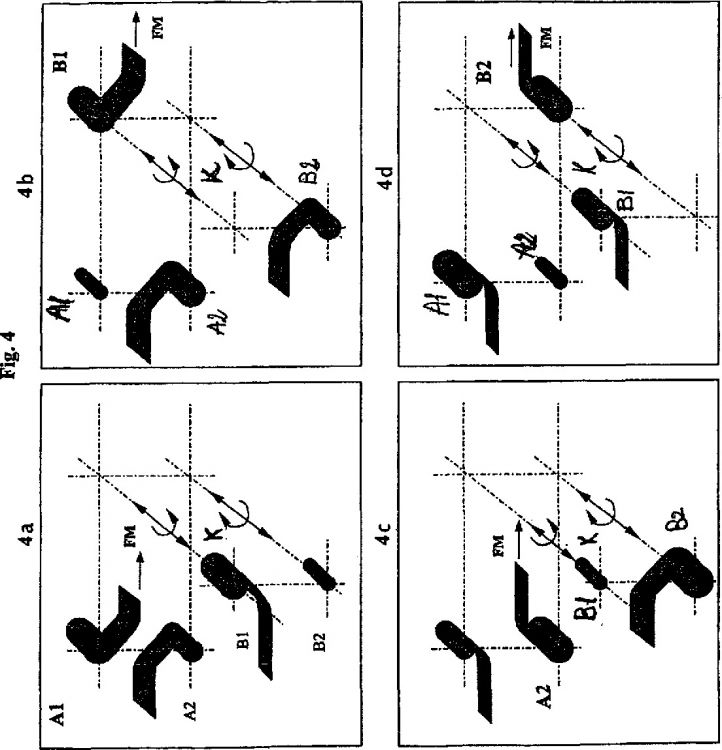

- dos pares de hornos de calentamiento superpuestos dotados de mandrino (A1, A2), (B1, B2), estando situado un par de hornos (A1, A2) en la línea de colada (a) y un par en la línea de colada (b) respectivamente, estando dotado cada uno de los hornos de un mandrino interno para arrollado/desenrollado de flejes en bruto con un grosor inferior a 30 mm y producido por corte de las bandas, siendo desplazables los hornos (B1, B2) sobre la línea de colada (b) y transferibles a lo largo de una trayectoria transversal (k) a la línea (a) y nuevamente a la línea (b);

- una sección de derivación (b) entre los dos hornos mencionados (A1, A2) en la línea (a) para la alimentación continua de la banda a la línea de laminado de acabado (g) a través de dicho tramo de laminado (e); y

- un horno de inducción (f) dispuesto más abajo de dichos hornos de calentamiento (A1, A2) en la línea (a) e inmediatamente más arriba de dicho tren de laminado de acabado (g)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04425805.

Solicitante: ARVEDI, GIOVANNI.

Nacionalidad solicitante: Italia.

Dirección: VIA MERCATELLO, 26,I-26100 CREMONA.

Inventor/es: ARVEDI, GIOVANNI, MANINI, LUCIANO, SOLDI,GIACOMO, BIANCHI,ANDREA TEODORO.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Octubre de 2004.

Fecha Concesión Europea: 24 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B21B1/46C

- B21B45/00H

- B21C47/24B

- C21D9/68 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › Hornos de bobinado; Bobinadores calientes (bobinadores en frío B21C 47/00).

Clasificación PCT:

- B21B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar el metal inmediatamente después de la colada continua (cajas a este efecto B21B 13/22; colada continua B22D 11/00, p. ej. en moldes dotados de rodillos B22D 11/06).

- B21C47/24 B21 […] › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 47/00 Enrollamiento, devanado o bobinado de hilos, bandas u otros materiales metálicos flexibles, caracterizado por el hecho de que estas operaciones no se aplican más que al trabajo de metales (bobinado de alambre en forma especial B21F 3/00). › Manipulación de los materiales enrollados, para transferirlos hacia los aparatos de enrollar, sacarlos de estos aparatos, ponerlos en posición de funcionamiento en estos aparatos, o quitarlos de esta posición; Medios para impedir el desenrollado durante el transporte.

- C21D9/68 C21D 9/00 […] › Hornos de bobinado; Bobinadores calientes (bobinadores en frío B21C 47/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y línea de producción para la fabricación de flejes de acero ultradelgados, en caliente, con dos líneas de colada continua, para una única línea de laminado continuo.

La presente invención se refiere a una línea de producción para la fabricación de flejes de acero ultradelgados, en caliente, que comprende dos líneas de colada continua para bandas estrechas y una única línea de laminado para funcionamiento continuo, es decir, sin solución de continuidad, haciendo referencia también al correspondiente procedimiento de producción.

Para la fabricación de flejes de acero en caliente es conocida la utilización de instalaciones de fabricación de bandas de acero que permiten que dos líneas de colada continua y un tren de laminado estén conectados entre sí, pero nunca se ha previsto la posibilidad de laminación del producto para obtener de manera continua flejes ultradelgados.

En una instalación conocida para la fabricación de bandas delgadas con dos líneas de colada continua, el tren de laminado ha sido dispuesto centralmente entre las dos líneas a las que está conectado a través de una "caja de bobinas" ("coil-box") en cuyo interior un fleje en bruto, arrollado sobre sí mismo, es transferido al tren de laminado por medio de sistemas "paso a paso" o de "paso de peregrino" ("walking-beam"). Por lo tanto, es inevitable que la alimentación del tren de laminado quede interrumpida y no pueda tener lugar un laminado continuo sin solución de continuidad, tal como resulta claramente de la representación de esta técnica anterior, tal como se ha mostrado en la figura 1.

Una segunda manera de fabricar flejes en caliente a partir de dos líneas de colada continua con un único tren de laminado, prevé dos largos hornos de túnel, cada uno de ellos alineado con la respectiva línea de colada continua y solamente uno de ellos alineado con el tren de laminado, de manera que las bandas continuas, cada una de las cuales corresponde a una bobina individual, son calentadas en el interior de dichos hornos. Ambos tienen la parte extrema conformada como sección independiente que puede ser desplazada desde una línea a la otra y tiene suficiente longitud para contener de modo completo una sección de banda correspondiente a una bobina. Por lo tanto es posible laminar también las bandas de la segunda línea de colada continua que no está alineada con el tren de laminado. No obstante, existen todavía problemas para la posibilidad de funcionamiento de laminado continuo, tanto por aspectos tecnológicos, debido a una velocidad excesivamente baja en la entrada del tren de laminado, que es la misma que la velocidad de colada continua, como también problemas técnicos relativos a la manipulación de una banda única de unos 300 metros de longitud en el interior de un horno de calentamiento. Esta solución se ha mostrado esquemáticamente en la figura 2.

El documento EP 1196256, a nombre del presente solicitante, da a conocer en un sistema para la producción de flejes ultradelgados, la utilización de dos líneas de colada continua conectadas a un tren de laminado en posición central, siendo alimentado a partir de cuatro hornos con mandrinos internos que permiten las etapas de arrollado/desenrollado de un fleje en bruto, capaces de girar y de desplazarse al mismo tiempo hacia la zona central en la que está situado el tren de laminado. No obstante, tampoco esta solución es capaz de conseguir un proceso de laminado que sea realmente "continuo", dado que el tren de laminado no es coaxial con ninguna de las dos líneas de colada continua, de manera que es necesario en todos los casos el desplazamiento de los hornos hacia el tren de laminado. Además, los tiempos necesarios por el ciclo de "transferencia-rotación y retorno subsiguiente" de los cuatro hornos son muy concretos y críticos, especialmente en relación con intervenciones en el tren de laminado, tales como la sustitución de rodillos durante la secuencia de colada continua, tal como se requiere en el caso de arrollar flejes en bruto con un peso mínimo de 50 toneladas, para reducir las estrechas tolerancias de tiempo del ciclo. Como consecuencia el dimensionado de los equipos resultaría excesivo y el sistema de instalación correspondiente resultaría muy complejo y oneroso desde el punto de vista de los costes.

Las mismas consideraciones son válidas con respecto al documento WO 94/29042, también a nombre del presente solicitante, de acuerdo con el cual la unidad de desenrollado está también desplazada con respecto a ambas líneas de colada continua y la única diferencia con respecto al documento EP 1196256 consiste en el hecho de que solamente son móviles los mandrinos sobre los que se arrollan las bobinas, en vez de ser móvil el horno en su conjunto.

Por lo tanto, es un objetivo de la presente invención dar a conocer una línea de producción que, superando los inconvenientes de la técnica anterior, permite la fabricación de flejes de acero en caliente a partir de dos líneas de colada continua con la posibilidad de disponer de laminado continuo, es decir, sin ninguna discontinuidad, desde solamente una línea de colada continua, es decir, la que está alineada con el tren de laminado. De manera similar es también un objetivo de la presente invención dar a conocer un procedimiento para la fabricación de flejes de acero ultradelgados, en caliente, en el que la laminación de producto procedente de dos líneas distintas de colada continua tiene lugar con respecto a flejes individuales y desde una de dichas líneas, sin solución de continuidad.

Se ha descubierto que con una de las líneas de colada continua alineada con el tren de laminado y teniendo el fleje en bruto a su salida un grosor menor de 30 mm, este último puede ser transportado directamente a la etapa de laminado final, lo que no se podía hacer con los sistemas antes mencionados de la técnica anterior. Tanto en el primer caso (figura 1) como en el tercer caso (EP 1196256) en realidad los flejes en bruto procedentes de las líneas de colada continua tendrían una velocidad adecuada para su laminado continuo, pero el tren de laminado no está alineado con ninguna de ambas líneas, mientras que en el segundo (figura 2) el tren de laminado está alineado con una de las líneas de colada continua, pero no obstante, existe una solución de continuidad debido al hecho de que las bandas que son alimentadas separadamente al tren de laminado corresponden cada una de ellas a una única bobina, por lo que están separadas una de otra.

Otro objetivo de la presente invención consiste asimismo en solucionar el problema del tiempo crítico, que es peculiar de la técnica anterior, tal como se ha indicado anteriormente, porque cuando se efectúa la transferencia de solamente un par de hornos de calentamiento, queda suficiente tiempo para las operaciones usuales de mantenimiento normal o de emergencia.

Otro objetivo de la presente invención consiste también en dar a conocer la posibilidad de un control más seguro de dos líneas de colada continua interconectadas entre sí por medio de hornos superpuestos, dotados de un mandrino interno y capaces de producir como mínimo dos millones de toneladas al año de fleje de acero en caliente, y al mismo tiempo, llevar a cabo laminación continua para la fabricación de flejes delgados con un grosor de menos de 1 mm.

Otro objetivo de la presente invención consiste en reducir la pérdida de temperatura en la etapa de limpieza superficial o descascarillado, conduciendo la operación de manera que la temperatura a la entrada de los hornos de calentamiento sea inferior (unos 900ºC) con respecto a la de unos 1100ºC prevista en la técnica anterior, a efectos de reducir la producción de cascarilla y como consecuencia los problemas relativos al mismo en la etapa de arrollado/desenrollado en los hornos de calentamiento y entre los rollos de entrada y de salida, tales como posibles marcas de cascarilla sobre el mismo fleje.

Estos objetivos se consiguen mediante una línea de producción y procedimiento correspondiente tal como se define en las reivindicaciones.

Estos y otros objetivos, ventajas y características de la invención quedarán más evidentes de la siguiente descripción, que tiene carácter de ejemplo no limitativo, de una línea de producción y procedimiento correspondiente, haciendo referencia a los dibujos adjuntos en los que:

las figuras 1 y 2 son vistas esquemáticas en planta de dos sistemas para la fabricación de flejes de acero ultradelgado, en caliente, a partir de dos líneas de colada continua;

la figura 3 muestra esquemáticamente una vista en alzado lateral de una...

Reivindicaciones:

Línea de producción para la fabricación de flejes de acero en caliente que comprende:

2. Línea de producción, según la reivindicación 1, que comprende además en cada línea (a, b), más arriba de dichos pares de hornos de calentamiento (A1, A2), (B1, B2) una correspondiente cizalla (c, c'), de manera que una de ellas (c) que se encuentra en la línea de colada (a) puede ser accionada para el posible corte de un fleje en bruto en la producción con laminado discontinuo.

3. Línea de producción, según la reivindicación 1, que comprende además, más abajo del tren de laminado (g), una cizalla pendular (i), que puede ser accionada para el corte del fleje terminado al alcanzar el peso requerido, en la producción continua.

4. Línea de producción, según la reivindicación 1, en la que dicha sección de derivación (d) está formada como tramo de rodillos térmicamente aislado alineado con dicha línea de laminado (e, g).

5. Línea de producción, según la reivindicación 2, que comprende además, medios para la transferencia de dicho par de hornos (B1, B2) a lo largo de dicha trayectoria transversal (k) en sincronismo con las etapas de laminado de producto procedente de este par y del otro par de hornos (A1, A2).

6. Línea de producción, según la reivindicación 1, en la que dicho tramo de rodillos (e) es desplazable en una dirección transversal con respecto a dicha línea (a) y tren de laminado (g) en una dirección opuesta a la trayectoria de transferencia (k) para el par de hornos (B1, B2).

7. Procedimiento para la fabricación en caliente de flejes de acero ultradelgado, a partir de la línea de producción según la reivindicación 1, cuyo procedimiento comprende:

8. Procedimiento de fabricación, según la reivindicación 7, que comprende además una etapa de calentamiento por inducción entre la etapa de calentamiento de la banda por medio de dichos hornos de calentamiento (A1, A2) y dicha etapa de laminado de acabado (g).

9. Procedimiento, según la reivindicación 7 u 8, en el que la temperatura del fleje en bruto al final de la línea de colada (a), en correspondencia con el arrollado para la producción de flejes individuales, es de unos 900ºC.

Patentes similares o relacionadas:

COMPUERTA DE HORNO PARA HORNOS DE BOBINADORA., del 1 de Diciembre de 2005, de SMS DEMAG AKTIENGESELLSCHAFT: Compuertas de horno para hornos de bobinadora que pueden usarse en especial en trenes laminadores Steckel, en los que un fleje laminado en caliente puede […]

AREA DE BOBINADO PARA EL TRATAMIENTO EN LINEA DE PRODUCTOS LAMINADOS., del 16 de Abril de 2004, de DANIELI TECHNOLOGY, INC.: Aparato para procesar material de acero laminado en caliente de pequeña sección transversal, que comprende: - un transportador que presenta un recorrido cerrado; - una […]

METODO PARA LA FABRICACION DE UN FLEJE DE ACERO CONFORMABLE., del , de HOOGOVENS STAAL B.V.: UN METODO PARA LA FABRICACION DE UN FLEJE DE ACERO MOLDEABLE INCLUYE LAS ETAPAS DE (I) TRANSFORMACION DE ACERO LIQUIDO POR COLADA CONTINUA EN UN LINGOTE […]

DISPOSITIVO PARA EL ENROLLADO Y DESENROLLADO ALTERNATIVO DE OBJETOS EN FORMA DE BANDA, del 1 de Mayo de 1997, de MANNESMANN AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UN DISPOSITIVO PARA EL ENROLLADO Y DESENROLLADO ALTERNATIVO DE OBJETOS EN FORMA DE BANDA, ESPECIALMENTE LLANTONES DELGADOS EN […]

INSTALACION DE HORNOS PARA CALENTAR Y RECALENTAR MATERIAL EN BANDAS, del 16 de Octubre de 1993, de DIDIER OFU ENGINEERING GMBH: EL OBJETO DEL INVENTO ES UNA INSTALACION DE HORNOS, QUE RESPONDA A PERTURBACIONES DURANTE LA TRANSFORMACION ULTERIOR, PARA EL CALENTAMIENTO Y EL RECALENTAMIENTO DEL MATERIAL […]

CABEZAL CONVERTIBLE PARA FORMAR BOBINAS, del 1 de Agosto de 1986, de DANIELI & C. OFFICINE MECCANICHE SPA: CABEZAL FORMADOR DE BOBINAS HORIZONTALES. CONSTA DE: UN CONJUNTO FORMADO POR UN CUERPO Y UN MOTOR , COLOCADO DETRAS DE LA UNIDAD DE ALIMENTACION QUE […]

PLANTA PARA FORMAR Y REFRIGERAR BOBINAS, del 16 de Julio de 1986, de DANIELI & C. OFFICINE MECCANICHE SPA: PLANTA PARA FORMAR Y REFRIGERAR BOBINAS, LA CUAL ES ADECUADA PARA FORMAR Y REFRIGERAR BOBINAS POSICIONADAS HORIZONTAL O VERTICALMENTE, A LO LARGO […]

PROCESO Y PLANTA PARA LA FABRICACIÓN DE CHAPAS DE ACERO SIN INTERRUPCIÓN, del 27 de Enero de 2011, de ARVEDI, GIOVANNI: Proceso para la fabricación de chapas de acero con grosores menores de 100 mm y anchuras de hasta 4.000 mm, a partir de una etapa de colada continua de desbastes planos, […]

PROCESO Y PLANTA PARA LA FABRICACIÓN DE CHAPAS DE ACERO SIN INTERRUPCIÓN, del 27 de Enero de 2011, de ARVEDI, GIOVANNI: Proceso para la fabricación de chapas de acero con grosores menores de 100 mm y anchuras de hasta 4.000 mm, a partir de una etapa de colada continua de desbastes planos, […]