Procedimiento y laminadora para el estirado por laminación de una pieza de trabajo.

Procedimiento para la conformación previa de una pieza de trabajo metálica en forma de bloque,

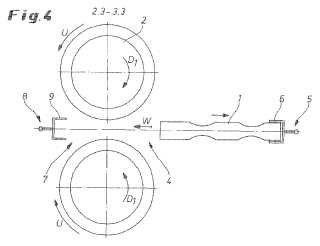

redonda,ovalada o cuadrada, como material de partida mediante la laminación en una laminadora estiradora, en el que lapieza de trabajo (1) se lamina con varias pasadas de laminación entre al menos un par de cilindros, y en el que loscilindros (2, 3) del par de cilindros son accionados por al menos un accionamiento que permite un cambio del sentidode giro y llevan herramientas que proporcionan al menos un calibre para las pasadas de laminación sucesivas y quepresentan un perfil de laminación variable a lo largo de su circunferencia (U), comprendiendo el procedimiento lospasos:

a) realización de una primera pasada de laminación (2.1, 3.1), durante la que la pieza de trabajo (1) se deformahasta un primer grado de deformación y durante la que los cilindros (2, 3) giran en un primer sentido de giro (D1)y la pieza de trabajo (1) se hace pasar entre los cilindros (2, 3) en un primer sentido de laminación (W);

b) realización de una segunda pasada de laminación (2.2, 3.2) durante la que tras el cambio controlado delsentido de giro de los cilindros (2, 3), la pieza de trabajo (1) se vuelve a laminar y a deformar hasta un segundogrado de deformación, y durante la que los cilindros (2, 3) giran en el sentido de giro (D2) contrario al primersentido de giro (D1) y la pieza de trabajo (1) se hace pasar entre los cilindros (2, 3) en el sentido de laminación(WR) invertido, contrario al primer sentido de laminación (W);

c) dado el caso, repetición del paso a) como tercera pasada de laminación (2.3, 3.3) con un sentido de giro (D1)contrario al del paso b) y paso de la pieza de trabajo (1) entre los cilindros (2, 3) en el primer sentido delaminación (W);

d) dado el caso, repetición del paso b) como pasada de laminación adicional con un sentido de giro (D2)contrario al del paso c), y paso de la pieza de trabajo (1) entre los cilindros (2, 3) en el sentido de laminación(WR) invertido;

e) dado el caso, repetición de los pasos c) y d) como pasadas de laminación seguidas (2n, 3.n),caracterizado por que

en una zona (4) de la laminadora estiradora, situada en el lado de entrada, está dispuesto un primer robot (5) con unprimer elemento de agarre (6) para agarrar un extremo axial trasero de la pieza de trabajo (1), y el primer elementode agarre (6) que ha de moverse tanto en el sentido de laminación como en el sentido de laminación invertido esmovido por el primer robot (5) en el primer sentido de laminación (W), y la pieza de trabajo (1) agarrada se introducepor su extremo delantero entre los cilindros (2, 3) del par de cilindros de laminación hasta alcanzar el engrane decilindros, y en una zona (7) de la laminadora estiradora, situada en el lado de salida, está dispuesto un segundorobot (8) con un segundo elemento de agarre (9) que ha de moverse tanto en el sentido de laminación como en elsentido de laminación invertido, para agarrar el extremo axial delantero de la pieza de trabajo (1) después de laliberación de la misma por el primer robot, y el segundo elemento de agarre (9) es movido por el segundo robot (8)en el sentido de laminación (WR) invertido, y la pieza de trabajo (1) agarrada por su extremo axial delantero seintroduce ahora por su extremo trasero en avance, hasta alcanzar el engrane entre los cilindros (2, 3) del par decilindros de laminación.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10013879.

Solicitante: SMS MEER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: OHLERKIRCHWEG 66 41069 MONCHENGLADBACH ALEMANIA.

Inventor/es: KREISL, JOACHIM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21H1/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21H FABRICACION DE ARTICULOS METALICOS ESPECIALES POR LAMINADO, p. ej. TORNILLOS, RUEDAS, ANILLOS, CILINDROS, BOLAS (principalmente a partir de chapas B21D). › B21H 1/00 Fabricación de artículos en forma de sólidos de revolución (laminado de tubos B21B 17/00 - B21B 25/00). › caracterizada por la utilización de cilindros en los que el perfil varía la longitud de la circunferencia.

PDF original: ES-2394105_T3.pdf

Fragmento de la descripción:

Procedimiento y laminadora para el estirado por laminación de una pieza de trabajo Sumario de la invención La presente invención se refiere a un procedimiento y a una laminadora para la conformación previa de una pieza de trabajo metálica en forma de bloque, redonda, ovalada o cuadrada como material de partida mediante la laminación en una laminadora estiradora con las características indicadas en las reivindicaciones subordinadas.

Un procedimiento de estirado por laminación de este tipo se da a conocer en el documento DE102004016193A1 como parte del estado de la técnica. Con dicho procedimiento se conforma una pieza de trabajo mediante laminación, siendo guiada la pieza de trabajo entre al menos dos cilindros rotatorios, dotados de herramientas. Los cilindros presentan a lo largo de su circunferencia un perfil variable, de modo que a la pieza de trabajo se confiere una forma correspondiente a este perfil, que varía en el senito de los cilindros. Para este fin, en este tipo de cilindros o pares de cilindros, en disposición axial están dispuestos sobre dos árboles varios segmentos de cilindro, cuyo perfilado causa la conformación de la pieza de trabajo, siendo necesarias habitualmente dos a cuatro pasadas de laminación por pieza de trabajo para generar el contorno final deseado de la pieza de trabajo.

El procedimiento se desarrolla en varios pasos de la siguiente manera:

a) realización de una primera pasada de laminación, durante la que la pieza de trabajo se deforma hasta un primer grado de deformación y durante la que los cilindros giran en un primer sentido de giro y la pieza de trabajo se hace pasar entre los cilindros en un primer sentido de laminación;

b) realización de una segunda pasada de laminación, durante la que tras el cambio controlado del sentido de giro de los cilindros, la pieza de trabajo se vuelve a laminar y a deformar hasta un segundo grado de deformación, y durante la que los cilindros giran en el sentido de giro contrario al primer sentido de giro y la pieza de trabajo se hace pasar entre los cilindros en el sentido de laminación invertido, contrario al primer sentido de laminación;

c) dado el caso, repetición del paso a) como tercera pasada de laminación con un sentido de giro contrario al del paso b) y paso de la pieza de trabajo entre los cilindros en el primer sentido de laminación (W) ;

d) dado el caso, repetición del paso b) como pasada de laminación adicional con un sentido de giro contrario al del paso c) y paso de la pieza de trabajo entre los cilindros en el sentido de laminación invertido;

e) dado el caso, repetición de los pasos c) y d) como pasadas de laminación seguidas.

Las piezas en bruto que han de ser deformadas se suministran individualmente a pares de matrices de laminación. Debido a ello, después de la realización del primer paso de deformación -es decir, después de la primera pasada las piezas en bruto se reciben, se hacen pasar alrededor de los cilindros estiradores rotatorios y se suministran al par de matrices de laminación. Esto se repite conforme al número de los pasos de estirado por laminación que han de realizarse.

En instalaciones de estirado por laminación, cuyos cilindros estiradores se accionan de forma bidireccional, una pieza en bruto se desplaza después de la realización de un primer paso de conformación para ser suministrada al par de matrices de laminación contiguo durante el siguiente ciclo de laminación con el accionamiento invertido de los cilindros estiradores, para realizar el segundo paso de deformación. Durante ello, un robot sujeta la pieza de trabajo o la pieza en bruto por un extremo y hace pasar la pieza de trabajo entre los cilindros. Dicho paso de la pieza de trabajo limita el ángulo circunferencial de laminación activo. Por lo tanto, el tiempo de ciclo depende del rendimiento del robot.

Con esta solución conocida se consigue una buena calidad en el estirado por laminación. Pero tiene la desventaja de que, generalmente, en la zona terminal del material que ha de ser laminado ha de preverse un despunte, a saber, un tramo que se necesita para el agarre de la pieza de trabajo por el brazo de robot. Esto repercute negativamente en el peso necesario de la pieza en bruto. Al hacerse pasar el material que ha de ser laminado entre los cilindros mediante el brazo de robot, además queda limitado el ángulo circunferencial útil de los cilindros.

Por el documento DE102004016193A1 mencionado anteriormente se conoce que la instalación de estirado por laminación presenta por ello al menos dos cajas de laminación previstas una detrás de otra en el sentido de fabricación, con respectivamente al menos dos cilindros estiradores que llevan al menos una matriz de laminación. Se ha de realizar una primera pasada de laminación en la primera caja de laminación y una pasada de laminación siguiente en la segunda caja de laminación. Dado que es preciso realizar un número de pasos de estirado o de pasadas de laminación correspondiente al número de cajas de laminación, esto supone un elevado gasto de la instalación.

La invención tiene el objetivo de proporcionar un procedimiento y un mecanismo de laminación correspondiente que permitan usar una sola caja de laminación, reducir el tiempo de mecanización de la pieza de trabajo y, por tanto, incrementar la rentabilidad del procedimiento. Además, se pretende lograr un peso óptimo de la pieza en bruto al suprimir el despunte, es decir, se pretende ahorrar material de laminación. Finalmente, se pretende aprovechar la construcción de cilindros independientemente del robot, es decir que el ángulo circunferencial de la herramienta debe poder aprovecharse de forma óptima para el estirado por laminación.

Según la invención, este objetivo se consigue con un procedimiento de tal forma que en una zona de la laminadora estiradora, situada en el lado de entrada, está dispuesto un primer robot con un primer elemento de agarre para agarrar un extremo axial trasero de la pieza de trabajo, y el primer elemento de agarre que ha de moverse tanto en el sentido de laminación como en el sentido de laminación invertido es movido por el primer robot en el primer sentido de laminación, y la pieza de trabajo agarrada se introduce por su extremo delantero entre los cilindros del par de cilindros de laminación hasta alcanzar el engrane de cilindros, y en una zona de la laminadora estiradora, situada en el lado de salida, está dispuesto un segundo robot con un segundo elemento de agarre para agarrar el extremo axial delantero de la pieza de trabajo después de la liberación de la misma por el primer robot, y el segundo elemento de agarre que ha de moverse tanto en el sentido de laminación como en el sentido de laminación invertido es movido por el segundo robot en el sentido de laminación invertido, y la pieza de trabajo agarrada por su extremo axial delantero se introduce ahora por su extremo trasero en avance, hasta alcanzar el engrane entre los cilindros del par de cilindros de laminación. Durante ello, los elementos de agarre se desplazan de tal forma que no entran en la zona entre los cilindros.

Según la invención, el mecanismo de laminación para el estirado por laminación de una pieza de trabajo, especialmente para la realización del procedimiento, se caracteriza porque en la zona situada en el lado de entrada y en la zona situada en el lado de salida están previstos sendos robots con un elemento de agarre correspondiente para agarrar un extremo axial de la pieza de trabajo, pudiendo trasladarse el elemento de agarre correspondiente tanto en el sentido de laminación como en el sentido de laminación invertido.

Una configuración de la invención prevé que los dos cilindros están conectados, a través de un tren de engranaje, con un elemento de accionamiento común, apto para accionar el par de cilindros en ambos sentidos de giro.

Preferentemente, el elemento de accionamiento es un electromotor de ángulo de giro regulable. Se usa, por ejemplo, un servomotor.

Los alojamientos de robot en los lados de entrada y de salida de los cilindros pueden estar configurados de tal forma que se puedan agarrar los extremos de las piezas en bruto o piezas de trabajo más diversas. Según la invención, los robots ya no pasan por el engrane de cilindros con sus brazos de agarre.

De manera ventajosa, según la invención, se aumenta el rendimiento del mecanismo de estirado por laminación. En comparación con el procedimiento conocido, se logra producir un número de piezas laminadas más elevado por unidad de tiempo. Por lo tanto, se puede aumentar el número de ciclos, es decir, el rendimiento.

Por lo tanto, puede suprimirse el paso (retroceso) de la pieza de trabajo después de una pasada de laminación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la conformación previa de una pieza de trabajo metálica en forma de bloque, redonda, ovalada o cuadrada, como material de partida mediante la laminación en una laminadora estiradora, en el que la pieza de trabajo (1) se lamina con varias pasadas de laminación entre al menos un par de cilindros, y en el que los cilindros (2, 3) del par de cilindros son accionados por al menos un accionamiento que permite un cambio del sentido de giro y llevan herramientas que proporcionan al menos un calibre para las pasadas de laminación sucesivas y que presentan un perfil de laminación variable a lo largo de su circunferencia (U) , comprendiendo el procedimiento los pasos:

a) realización de una primera pasada de laminación (2.1, 3.1) , durante la que la pieza de trabajo (1) se deforma hasta un primer grado de deformación y durante la que los cilindros (2, 3) giran en un primer sentido de giro (D1) y la pieza de trabajo (1) se hace pasar entre los cilindros (2, 3) en un primer sentido de laminación (W) ; b) realización de una segunda pasada de laminación (2.2, 3.2) durante la que tras el cambio controlado del sentido de giro de los cilindros (2, 3) , la pieza de trabajo (1) se vuelve a laminar y a deformar hasta un segundo grado de deformación, y durante la que los cilindros (2, 3) giran en el sentido de giro (D2) contrario al primer sentido de giro (D1) y la pieza de trabajo (1) se hace pasar entre los cilindros (2, 3) en el sentido de laminación (WR) invertido, contrario al primer sentido de laminación (W) ; c) dado el caso, repetición del paso a) como tercera pasada de laminación (2.3, 3.3) con un sentido de giro (D1) contrario al del paso b) y paso de la pieza de trabajo (1) entre los cilindros (2, 3) en el primer sentido de laminación (W) ; d) dado el caso, repetición del paso b) como pasada de laminación adicional con un sentido de giro (D2) contrario al del paso c) , y paso de la pieza de trabajo (1) entre los cilindros (2, 3) en el sentido de laminación (WR) invertido; e) dado el caso, repetición de los pasos c) y d) como pasadas de laminación seguidas (2n, 3.n) ,

caracterizado por que en una zona (4) de la laminadora estiradora, situada en el lado de entrada, está dispuesto un primer robot (5) con un primer elemento de agarre (6) para agarrar un extremo axial trasero de la pieza de trabajo (1) , y el primer elemento de agarre (6) que ha de moverse tanto en el sentido de laminación como en el sentido de laminación invertido es movido por el primer robot (5) en el primer sentido de laminación (W) , y la pieza de trabajo (1) agarrada se introduce por su extremo delantero entre los cilindros (2, 3) del par de cilindros de laminación hasta alcanzar el engrane de cilindros, y en una zona (7) de la laminadora estiradora, situada en el lado de salida, está dispuesto un segundo robot (8) con un segundo elemento de agarre (9) que ha de moverse tanto en el sentido de laminación como en el sentido de laminación invertido, para agarrar el extremo axial delantero de la pieza de trabajo (1) después de la liberación de la misma por el primer robot, y el segundo elemento de agarre (9) es movido por el segundo robot (8) en el sentido de laminación (WR) invertido, y la pieza de trabajo (1) agarrada por su extremo axial delantero se introduce ahora por su extremo trasero en avance, hasta alcanzar el engrane entre los cilindros (2, 3) del par de cilindros de laminación.

2. Procedimiento según la reivindicación 1,

caracterizado por que los elementos de agarre (6, 9) se desplazan de tal forma que no entran en la zona entre los cilindros (2, 3) .

3. Laminadora estiradora para la conformación previa de una pieza de trabajo metálica en forma de bloque, redonda, ovalada o cuadrada, como material de partida mediante la laminación en una laminadora estiradora, en el que la pieza de trabajo (1) se lamina con varias pasadas de laminación entre al menos un par de cilindros, y en el que los cilindros (2, 3) del par de cilindros son accionados por al menos un accionamiento que permite un cambio del sentido de giro y llevan herramientas que proporcionan al menos un calibre para las pasadas de laminación sucesivas y que presentan un perfil de laminación variable a lo largo de su circunferencia (U) , comprendiendo la laminación los pasos:

a) realización de una primera pasada de laminación (2.1, 3.1) , durante la que la pieza de trabajo (1) se deforma hasta un primer grado de deformación y durante la que los cilindros (2, 3) giran en un primer sentido de giro (D1) y la pieza de trabajo (1) se hace pasar entre los cilindros (2, 3) en un primer sentido de laminación (W) ; b) realización de una segunda pasada de laminación (2.2, 3.2) , durante la que tras el cambio controlado del sentido de giro de los cilindros (2, 3) , la pieza de trabajo (1) se vuelve a laminar y a deformar hasta un segundo grado de deformación, y durante la que los cilindros (2, 3) giran en el sentido de giro (D2) contrario al primer sentido de giro (D1) y la pieza de trabajo (1) se hace pasar entre los cilindros (2, 3) en el sentido de laminación (WR) invertido, contrario al primer sentido de laminación (W) ; c) dado el caso, repetición del paso a) como tercera pasada de laminación (2.3, 3.3) con un sentido de giro (D1) contrario al del paso b) y paso de la pieza de trabajo (1) entre los cilindros (2, 3) en el primer sentido de laminación (W) ; d) dado el caso, repetición del paso b) como pasada de laminación adicional con un sentido de giro (D2) contrario al del paso c) y paso de la pieza de trabajo (1) entre los cilindros (2, 3) en el sentido de laminación (WR) invertido; e) dado el caso, repetición de los pasos c) y d) como pasadas de laminación seguidas (2n, 3.n) , especialmente para la realización del procedimiento según las reivindicaciones 1 y 2,

caracterizado por que en la zona (4) situada en el lado de entrada y en la zona (7) situada en el lado de salida están previstos sendos robots (5, 8) con un elemento de agarre (6, 9) respectivamente para agarrar un extremo axial de la pieza de trabajo (1) , pudiendo moverse el elemento de agarre (6, 9) correspondiente por traslación tanto en el sentido de laminación (W) como en el sentido de laminación (WR) invertido.

4. Laminadora estirada según la reivindicación 3,

caracterizado por que los dos cilindros (2, 3) están conectados, a través de un tren de engranaje, con un elemento de accionamiento común, apto para accionar el par de cilindros en ambos sentidos de giro (D1, D2) .

5. Procedimiento según la reivindicación 3 ó 4, caracterizado por al menos un electromotor de ángulo de giro regulable como elemento de accionamiento.

Patentes similares o relacionadas:

DISPOSITIVO PARA LA REGULACION PRECISA DEL CALADO ANGULAR RELATIVO DE LOS ARBOLES QUE ARRASTRAN LAS MOLETAS DE FORMACION DE UNA MAQUINA DE FORJADO ROTATIVO., del 1 de Febrero de 1983, de ESCOFIER TECHNOLOGIE S.A.: DISPOSITIVO PARA LA REGULACION PRECISA DEL CALADO ANGULAR RELATIVO DE LOS ARBOLES QUE ARRASTRAN LAS MOLETAS DE FORMACION, EN UNA MAQUINA DE FORJADO ROTATIVO. CONSTA DE UN […]

APARATO Y PROCEDIMIENTO PARA LAMINAR CON RODILLOS HOJAS DE VIDRIO, del 1 de Febrero de 2008, de GLASSTECH, INC.: Una estación de laminación para laminar con rodillos una hoja de vidrio calentada (G), que comprende: un bastidor ; un transportador horizontal que incluye […]

APARATO Y PROCEDIMIENTO PARA LAMINAR CON RODILLOS HOJAS DE VIDRIO, del 1 de Febrero de 2008, de GLASSTECH, INC.: Una estación de laminación para laminar con rodillos una hoja de vidrio calentada (G), que comprende: un bastidor ; un transportador horizontal que incluye […]

PROCEDIMIENTO PARA CONFORMAR POR RODILLO UNA PIEZA CRUDA, del 16 de Noviembre de 2007, de MULLER WEINGARTEN AG: Procedimiento para producir una pieza conformada a partir de una pieza cruda para la subsiguiente conformación masiva, en donde la pieza cruda se deforma plásticamente […]

PROCEDIMIENTO PARA CONFORMAR POR RODILLO UNA PIEZA CRUDA, del 16 de Noviembre de 2007, de MULLER WEINGARTEN AG: Procedimiento para producir una pieza conformada a partir de una pieza cruda para la subsiguiente conformación masiva, en donde la pieza cruda se deforma plásticamente […]