PROCEDIMIENTO DE GALVANIZADO DE ALAMBRE EN CONTINUO Y MAQUINA DE GALVANIZADO CORRESPONDIENTE.

Procedimiento de galvanizado de alambre en continuo para por lo menos un alambre que comprende las etapas de limpieza del alambre (3),

calentamiento por inducción a una primera temperatura, enfriamiento a una segunda temperatura inferior, galvanizado y escurrido, realizándose dichas etapas de calentamiento, enfriamiento y galvanizado de manera individual y separadamente para cada uno de los alambres (3) en una atmósfera inerte. En la etapa de limpieza, el alambre (3) discurre por un primer baño (26) con solución acuosa de ácido fosfórico, en el que el alambre (3) es limpiado por ultrasonidos. Además el procedimiento comprende una etapa de secado por evaporación del líquido de la superficie del alambre (3) entre las etapas de limpieza y calentamiento. La invención propone también una máquina para la puesta en práctica del procedimiento

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200930568.

Solicitante: AUTOMAT INDUSTRIAL S.L.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: ROIG SERRA,JAVIER, GUERRERO DESIRRE,MARTI, PEDROSA DIAZ,PABLO.

Fecha de Solicitud: 6 de Agosto de 2009.

Fecha de Publicación: .

Fecha de Concesión: 27 de Mayo de 2011.

Clasificación Internacional de Patentes:

- C23C2/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 2/00 Procesos de baño o inmersión en caliente para aplicar el material de revestimiento en estado fundido sin modificar la forma del objeto sumergido; Sus aparatos. › Pretratamiento del material a revestir, p. ej. para el revestimiento de partes determinadas de la superficie (C23C 2/30 tiene prioridad).

- C23C2/06 C23C 2/00 […] › Zinc o cadmio o sus aleaciones.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento de galvanizado de alambre en continuo y máquina de galvanizado correspondiente.

Campo de la invención

La invención se refiere a un procedimiento de galvanizado de alambre en continuo para por lo menos un alambre que comprende las etapas de: limpieza de la superficie de dicho alambre, calentamiento por inducción a una primera temperatura, enfriamiento a una segunda temperatura inferior a dicha primera temperatura, galvanizado y escurrido final de dicho alambre, realizándose, dichas etapas de calentamiento, enfriamiento y galvanizado de manera individual y separadamente para cada uno de dichos alambres en una atmósfera inerte.

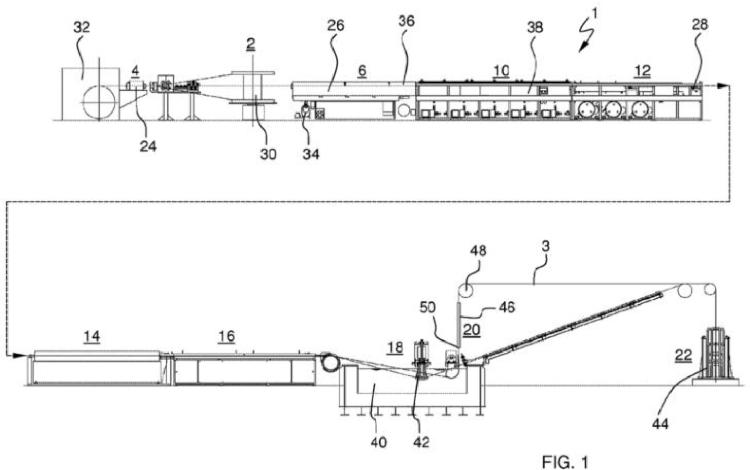

Asimismo la invención se refiere a una máquina de galvanizado de alambre en continuo que comprende una estación de limpieza, un horno de inducción apto para calentar por lo menos un alambre a una primera temperatura, una estación de enfriamiento apta para enfriar dicho alambre a una segunda temperatura inferior a dicha primera temperatura y una estación de galvanizado, estando dicho horno de inducción, dicha estación de enfriamiento y dicha estación de galvanizado bajo una atmósfera inerte y discurriendo dicho alambre por el interior de un conducto que guiado bajo dicha atmósfera inerte que discurre a través de dicho horno de inducción, dicha estación de enfriamiento desembocando en dicha estación de galvanizado.

Estado de la técnica

A partir del documento US 6,491,770 es conocido un procedimiento y una máquina de galvanizado de alambre en continuo en una atmósfera inerte. La máquina comprende en serie una estación de limpieza, una primera cámara de calentamiento por inducción, una segunda cámara de enfriamiento aguas abajo de la cámara de calentamiento y finalmente una tercera cámara aguas abajo de la cámara de enfriamiento.

Las tres cámaras están conectadas entre sí y sometidas a una atmósfera inerte para evitar la oxidación del alambre durante el procesado debida a las altas temperaturas.

Por otra parte, en la estación de limpieza el alambre es conducido a través de un baño alcalino de hidróxido sódico y bicarbonato sódico. La estación de limpieza obliga a un determinado tiempo permanencia del alambre para que las siguientes etapas del procedimiento puedan realizarse de forma correcta. Por ello, este procedimiento presenta el inconveniente de no poder ser aplicado para el galvanizado de alambres en continuo a alta velocidad. Por otra parte, los residuos derivados del baño alcalino son ecológicamente difíciles de gestionar. También el largo tiempo de permanencia del alambre en el baño obliga a disponer de instalaciones de grandes dimensiones. Evidentemente, el hecho de que una máquina requiera un mayor espacio tiene repercusiones importantes sobre el coste final del producto procesado, ya que debe disponerse de instalaciones mayores.

Sumario de la invención

La invención tiene como finalidad proporcionar un procedimiento de galvanizado de alambre en continuo del tipo indicado al principio que permita procesar el alambre a altas velocidades y que simultáneamente sea más eficiente y respetuoso con el medio ambiente que los procedimientos conocidos. Otro objetivo de la invención consiste en proponer una máquina para la puesta en práctica del procedimiento que además optimice el espacio necesario para poder llevar a cabo el procedimiento.

Esta finalidad se consigue mediante un procedimiento de galvanizado de alambre en continuo del tipo indicado al principio, caracterizado porque en dicha etapa de limpieza de dicho alambre discurre por un primer baño que contiene una solución acuosa de ácido fosfórico, en el que dicho alambre es limpiado por ultrasonidos y porque dicho procedimiento comprende además una etapa de secado por evaporación del líquido de la superficie de dicho alambre entre dicha etapa de limpieza y dicha etapa de calentamiento.

La unidad de limpieza por medio de ácido fosfórico y ultrasonidos, permite hacer la limpieza del resto del jabón que se ha ido depositando en la superficie del alambre durante el trefilado previo al procedimiento aquí descrito. Adicionalmente, el ácido fosfórico prepara la superficie del alambre mediante un ataque químico, lo cual facilita una mejor adherencia del zinc sobre la superficie del alambre.

La limpieza en una solución acuosa de ácido fosfórico, preferentemente en una proporción inferior al 7,5% en peso, aplicando simultáneamente ultrasonidos al baño, permite reducir el tiempo de permanencia del alambre en el baño, lo cual repercute positivamente tanto en las dimensiones de la máquina de procesado del alambre, como en la velocidad de procesado, pudiendo la velocidad del proceso aumentar considerablemente.

Otra ventaja asociada a la invención consiste en que la energía consumida por el baño es menor. La solución sólo debe ser calentada entre 45ºC y 55ºC, mientras que el baño alcalino tradicional debe ser calentado a 90ºC. Por otra parte, debido a la menor temperatura, en el baño se producen menos pérdidas de reactivo por evaporación.

La limpieza alcalina produce residuos agresivos. Por ello otra ventaja adicional en el procedimiento según la invención consiste en que la limpieza con ácido fosfórico es mucho menos agresiva, sus residuos son mucho más respetuosos con el medio ambiente. También para el operario el ácido fosfórico es más ergonómico, ya que no es nocivo, ni irritante. Por otra parte, la neutralización de la solución de ácido fosfórico es más sencilla y sus costes de eliminación por reducción son mucho menores que otras opciones.

Por otra parte, el secado del alambre por evaporación al vacío permite entrar en la etapa de calentamiento sin perder velocidad, ya que el secado es especialmente rápido. Un secado deficiente genera importantes pérdidas en el horno de inducción para calentamiento, ya parte de la potencia aplicada para calentar el alambre se pierde en evaporar el agua que quede en la superficie del alambre. En cambio, en la invención gracias al efecto del vacío el secado del alambre se produce a temperaturas muy reducidas y el alambre entra seco en la etapa de calentamiento, lo cual genera de por sí una reducción de costes energéticos. Esto es debido al aprovechamiento de toda la energía del horno de inducción aplicada al alambre, ya que no se producen pérdidas para quemar o evaporar otros elementos tales como agua, jabones, aceites, emulsiones, taladrinas, etc.

Además, la invención abarca una serie de características preferentes que son objeto de las reivindicaciones dependientes y cuya utilidad se pondrá de relieve más adelante en la descripción detallada de una forma de realización de la invención.

Preferentemente dicha etapa de secado al vacío se realiza en el interior de un dispositivo de secado que comprende una cámara atravesada por dicho alambre, creándose en dicha cámara una presión negativa de vacío de entre 500 a 1000 mbar. En estos rangos de depresión la evaporación se produce a temperatura ambiente.

Preferentemente el procedimiento comprende también una etapa de prelimpieza de dicho alambre, anterior a dicha etapa de limpieza, en la que la superficie de dicho alambre es rascada y limpiada mediante una sustancia limpiadora al pasar a través de un dispositivo rascador y de forma especialmente preferente dicho dispositivo rascador en dicha etapa de prelimpieza es una hilera de rascado. Esto presenta la ventaja de que permite reducir el grado de suciedad previamente a la inmersión del alambre en el primer baño de la etapa de limpieza. En particular, la limpieza en un baño alcalino requiere una permanencia del alambre en el baño de aproximadamente 10 segundos, mientras que gracias a la combinación de una etapa de prelimpieza por rascado junto con la limpieza por ultrasonidos en un baño ácido el tiempo de permanencia se reduce aproximadamente a 2 segundos.

La prelimpieza permite preparar el grado de suciedad existente sobre el alambre. Esta suciedad proviene de los estearatos sódicos y cálcicos que se usan en el proceso de lubricación de los alambres durante el trefilado. El grado ideal de limpieza a obtener a través de unidad de prelimpieza es de 0,5 a 1 gr/m2.

Preferentemente el procedimiento comprende una primera etapa de escurrido, a la salida de dicha etapa de limpieza, por proyección de un gas o fluido insuflado mediante una tobera sobre la superficie de dicho alambre, siendo retornando el excedente de líquido sobre dicho alambre a dicho primer baño y comprendiendo dicho procedimiento...

Reivindicaciones:

1. Procedimiento de galvanizado de alambre en continuo para por lo menos un alambre que comprende las etapas de:

[a] limpieza de la superficie de dicho alambre (3),

[b] calentamiento por inducción a una primera temperatura,

[c] enfriamiento a una segunda temperatura inferior a dicha primera temperatura,

[d] galvanizado y

[e] escurrido final de dicho alambre (3),

realizándose, dichas etapas de calentamiento, enfriamiento y galvanizado de manera individual y separadamente para cada uno de dichos alambres (3) en una atmósfera inerte, caracterizado porque en dicha etapa de limpieza de dicho alambre (3) discurre por un primer baño (26) que contiene una solución acuosa de ácido fosfórico, en el que dicho alambre (3) es limpiado por ultrasonidos y porque dicho procedimiento comprende además una etapa de secado por evaporación del líquido de la superficie de dicho alambre (3) entre dicha etapa de limpieza y dicha etapa de calentamiento.

2. Procedimiento según la reivindicación 1, caracterizado porque dicha solución comprende ácido fosfórico en una proporción menor al 7,5% en peso.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque dicha etapa de secado al vacío se realiza en el interior de un dispositivo de secado (28) que comprende una cámara atravesada por dicho alambre (3), creándose en dicha cámara una presión negativa de vacío de entre 500 a 1000 mbar.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado porque además comprende una etapa de prelimpieza de dicho alambre (3), anterior a dicha etapa de limpieza, en la que la superficie de dicho alambre (3) es rascada y limpiada mediante una sustancia limpiadora al pasar a través de un dispositivo rascador (24).

5. Procedimiento según la reivindicación 4, caracterizado porque dicho dispositivo rascador (24) en dicha etapa de prelimipieza es una hilera de rascado.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque además comprende una primera etapa de escurrido, a la salida de dicha etapa de limpieza, por proyección de un gas o fluido insuflado mediante una tobera (36) sobre la superficie de dicho alambre (3), siendo retornando el excedente de líquido sobre dicho alambre (3) a dicho primer baño (26) y comprendiendo dicho procedimiento también una etapa de aclarado tras dicha etapa de escurrido y previa a dicha etapa de secado.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque comprende una segunda etapa de escurrido mediante el paso de dicho alambre por un dispositivo de escurrido a la salida de dicha etapa de galvanizado apto para eliminar el excedente de revestimiento depositado sobre la superficie de dicho alambre (3) y una etapa de enfriamiento de dicho revestimiento por el paso de dicho alambre (3) a través de una cámara al vacío de enfriamiento por líquido refrigerante.

8. Máquina de galvanizado de alambre en continuo que comprende una estación de limpieza (6), un horno de inducción (14) apto para calentar por lo menos un alambre (3) a una primera temperatura, una estación de enfriamiento (16) apta para enfriar dicho alambre (3) a una segunda temperatura inferior a dicha primera temperatura y una estación de galvanizado (18), estando dicho horno de inducción (14), dicha estación de enfriamiento (16) y dicha estación de galvanizado (18) bajo una atmósfera inerte y discurriendo dicho alambre (3) por el interior de un conducto que guiado bajo dicha atmósfera inerte que discurre a través de dicho horno de inducción (14), dicha estación de enfriamiento (16) desembocando en dicha estación de galvanizado (18), caracterizada porque dicha estación de limpieza (6) comprende un primer baño (26) con una solución acuosa de ácido fosfórico y un dispositivo generador de ultrasonidos aptos para limpiar la superficie de dicho alambre (3) y porque dicha máquina (1) además comprende una estación de secado (12) con un dispositivo de secado (28) por evaporación, aguas abajo de dicha estación de limpieza (6).

9. Máquina de galvanizado según la reivindicación 8, caracterizada porque dicha solución comprende ácido fosfórico en una proporción menor al 7,5% en peso.

10. Máquina de galvanizado según la reivindicación 8 ó 9, caracterizada porque además comprende una estación de prelimpieza (4) que comprende un dispositivo rascador (24) de la superficie de dicho alambre (3) previsto aguas arriba de dicha estación de lavado (6).

11. Máquina de galvanizado según cualquiera de las reivindicaciones 8 a 10, caracterizada porque dicho dispositivo de secado (28) por evaporación comprende una cámara atravesada por dicho alambre (3), siendo dicho dispositivo de secado (28) apto para crear una presión negativa de vacío de entre 500 a 1000 mbar.

12. Máquina de galvanizado según cualquiera de las reivindicaciones 8 a 11, caracterizada porque además comprende una primera estación de escurrido (8) entre dicha estación de limpieza (6) y dicha estación de secado (12) que comprende una tobera apta para proyectar un gas o fluido sobre la superficie de dicho alambre (3) a velocidad subsónica.

13. Máquina de galvanizado según cualquiera de las reivindicaciones 8 a 12, caracterizada porque comprende una segunda estación de escurrido (20) a la salida de dicha estación de galvanizado (18), comprendiendo dicha segunda estación de escurrido (20) por lo menos un dispositivo de escurrido apto eliminar el excedente de revestimiento depositado sobre la superficie de dicho alambre (3) y una cámara al vacío de enfriamiento por líquido refrigerante.

Patentes similares o relacionadas:

Procedimiento y agente fundente para el galvanizado en caliente, del 29 de Julio de 2020, de Fontaine Holdings NV: Procedimiento para el galvanizado en caliente (galvanizado por inmersión en fusión) de un elemento de hierro o acero, Comprendiendo el procedimiento […]

Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura y línea de tratamiento para su implementación, del 3 de Junio de 2020, de Arcelormittal: Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura que contiene al menos un elemento fácilmente oxidado, que comprende […]

Procedimiento de producción de una lámina de acero TWIP que tiene una microestructura austenítica, del 13 de Mayo de 2020, de Arcelormittal: Procedimiento de producción de una lámina de acero TWIP laminada en frío, recuperada y recubierta que comprende las siguientes etapas sucesivas: A. alimentación de […]

Procedimiento de tratamiento de una chapa para reducir su ennegrecimiento o su deslustre durante su almacenamiento y la chapa tratada mediante dicho procedimiento, del 6 de Mayo de 2020, de Arcelormittal: Procedimiento de tratamiento de una tira metálica en desplazamiento que comprende las etapas según las cuales: - se suministra una tira de acero , revestida […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Procedimiento de fabricación de piezas de acero revestidas y endurecidas por presión, y chapas prerrevestidas que permiten la fabricación de estas piezas, del 1 de Abril de 2020, de Arcelormittal: Chapa laminada en frío y recocida, de grosor comprendido entre 0,5 y 2,6 mm, prerrevestida para la fabricación de piezas endurecidas por templado en prensa, compuesta […]

Instalación de galvanización en caliente y procedimiento de galvanización en caliente, del 4 de Marzo de 2020, de Fontaine Holdings NV: Instalación para la galvanización en caliente de componentes para la galvanización en caliente en grandes series de una pluralidad de componentes […]

Lámina de acero recubierta por inmersión en caliente con un sistema a base de Zn-Al-Mg que tiene una excelente trabajabilidad y método para fabricar la misma, del 19 de Febrero de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero de alta resistencia recubierta por inmersión en caliente con un sistema a base de Zn-Al- Mg y con una resistencia a la tracción de 400 MPa o mayor y excelente […]