Un procedimiento para formar un envase y un envase.

Un procedimiento para formar un envase, en el que se forma un envase con la forma de un recipiente a partir deun cartón troquelado (A),

teniendo el envase un fondo y unas paredes laterales (7) que se extienden hacia arribadesde el fondo y en el que en la parte superior de las paredes laterales (7) se moldea un reborde (8) con material demoldeo que se extiende hacia los lados, durante la etapa final del moldeo por compresión cuando se mantienecerrado el molde, de tal modo que la cavidad (5) del molde correspondiente al reborde se forme mediante elmovimiento hacia atrás de una contrasuperficie del interior del molde desde una superficie opuesta a la misma, traslo que se introduce el material de moldeo dentro de la cavidad (5) de molde.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2008/050729.

Solicitante: STORA ENSO OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: KANAVARANTA 1 00160 HELSINKI FINLANDIA.

Inventor/es: JARVINEN, JALLIINA, POYHONEN,NIILO, MAATTA,PAIVI, VESANTO,Heli, KARHU,TEEMU, NYLANDER,JUHANI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B31B43/00

- B65D1/40 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Detalles de paredes.

PDF original: ES-2427838_T3.pdf

Fragmento de la descripción:

Un procedimiento para formar un envase y un envase.

La presente invención se refiere a un procedimiento para formar un envase, en el que se forma un envase con la forma de un recipiente a partir de un cartón troquelado, teniendo el envase un fondo y unas paredes laterales que se extienden hacia arriba desde el fondo. Tal envase se utiliza como un envase de tipo bandeja para almacenar comida, quedando herméticamente cerrada en el mismo con una tapa. Para sujetar la tapa al envase, el borde del recipiente debe estar equipado con un reborde o brida horizontal que se extienda desde el extremo superior de las paredes laterales y rodee el envase. La superficie superior de esta brida normalmente comprende un recubrimiento adecuado por medio del que puede sujetarse la tapa al envase firmemente. Por ejemplo, es muy común utilizar materiales de plástico termosellables para sujetar la parte de tapa al envase. En los documentos WO 03/033258, EP 1 289 856, WO 00/21854 y US 5 425 972, entre otros, se mencionan ejemplos de envases para alimentos y de los materiales de envase utilizados en los mismos.

El envase anteriormente descrito normalmente se forma a partir de un cartón troquelado, presionándolo en un molde para que adopte su forma. Así, el recubrimiento del cartón, que forma la superficie interior del envase, también forma la superficie superior de dicha brida que entrará en contacto con la tapa.

A veces existe la necesidad de proporcionar un material en la brida de borde que sea adecuado para fijar la tapa, pero no se requiere en la parte media, esto es, dentro del envase, o incluso puede no ser adecuado como material dentro del envase. Otro problema puede venir de unas propiedades mecánicas insuficientes, por ejemplo una rigidez insuficiente, de la brida de borde. La elección de materiales para la parte interior del envase no debería determinar en exceso los materiales de la brida de borde. También se conoce un procedimiento para formar la brida de borde independientemente del resto del envase, tal como se da a conocer en el documento de patente internacional WO 03/078012 y en la correspondiente publicación de solicitud estadounidense 2004/0262322, que presenta un procedimiento en el que el reborde de un envase de tipo bandeja se moldea por separado a partir de un material plástico. Este documento da a conocer una solución, en la que se proporciona el troquelado con las paredes laterales unidas por sus bordes con un material de plástico moldeado, tras lo que se moldea el reborde de plástico en los bordes superiores de dichas paredes laterales, para formar una brida que se extienda hacia fuera desde las mismas y rodee el envase. Las publicaciones JP 8207924 y JP 10034702 también describen este tipo de soluciones en las que el reborde de un envase de tipo bandeja se moldea por inyección de manera separada. En estas publicaciones, la bandeja está compuesta por unas partes de pared lateral y parte inferior separadas que se unen entre sí mediante formación antes de la fase de moldeo por inyección del reborde.

De acuerdo con la publicación 2004/0262322, en los envases fabricados mediante formación por prensado primero siempre se equipan con la brida de borde, en la que se sujeta el material plástico mediante moldeo, por ejemplo debajo de la brida o en su borde, como una extensión hacia fuera de la brida, tal como se muestra, por ejemplo, en las Figuras 59 a 63 y 66 de la publicación. Adicionalmente, el documento menciona la posibilidad de formar un envase de tipo bandeja “en molde”; en otras palabras, la formación por prensado y el moldeo del material plástico en el borde se llevan a cabo en el mismo molde. Esto se muestra con mayor detalle en las Figuras 70 a 76 de la publicación, que ilustran el suministro de material de moldeo por debajo de la brida de borde, hasta la superficie exterior de la pared lateral y como una extensión horizontal hasta la superficie superior de la brida y en las Figuras 77 a 80, que ilustran un molde para implementar esto. La superficie superior de la brida de borde del envase, esto es, la superficie que entra en contacto con la tapa, se presiona firmemente contra una superficie de cierre durante la fase de moldeo. El molde puede comprender varios orificios para suministrar material de moldeo en la circunferencia del envase. También la publicación JP 60058823 describe un procedimiento para formar un recipiente provisto de un reborde que se moldea por inyección en un mismo molde en el que se ha formado una bandeja del recipiente (que tiene una pared lateral en forma de D) . En esta solución la pared lateral y el fondo de la bandeja se han formado a partir de un troquelado que comprende una parte de pared lateral y un fondo, conformados y conectados entre sí durante la fase de moldeo con la ayuda del material de moldeo. Adicionalmente, la publicación de solicitud Estadounidense 2007/267374 también da a conocer un procedimiento para formar este tipo de envases. En este documento, se forma la bandeja mediante formación por prensado. Tras la formación por prensado, se moldea por inyección la brida de borde del recipiente en el borde superior de la bandeja, en el mismo molde en el que se ha llevado a cabo la formación por prensado. El documento describe varias realizaciones en las que se muestran diferentes tipos de bridas de borde. En estas realizaciones, se moldea por inyección la brida de borde o el reborde ya sea en la superficie exterior o en la superficie interior, o de tal manera que encapsule completamente el borde superior de la bandeja. Este documento representa la técnica anterior más cercana con respecto a la presente invención.

Las dimensiones de la herramienta de formación y de moldeo, especialmente las formas de las superficies que definen la cavidad de moldeo, determinan las dimensiones finales de la parte plástica del borde del envase, cuyas dimensiones deben tenerse en cuenta ya al diseñar la herramienta de formación. Debe ser posible mantener una fuerza de sujeción dada en el cartón troquelado, entre las superficies de cierre del molde, hasta el final de la etapa de formación, de tal modo que el envase quede formado regularmente en todos los lados y se obtenga un producto de buena calidad. Con el procedimiento presentado en la publicación, la parte plástica solo puede moldearse debajo de la brida de borde.

El documento de patente US 4960376 da a conocer un aparato de molde para formar un recipiente en el que el molde se forma mediante unas secciones lateral, extrema y de esquina que son móviles las unas con respecto a las otras. La cavidad anular que rodea la cavidad principal para formar el cuerpo del recipiente que funciona como un molde para el anillo de agarre (es decir, la brida de borde) se forma en el aparato de moldeo moviendo hacia atrás la sección de esquina desde la superficie opuesta a la misma antes de inyectar el material de moldeo en esta cavidad. Tras la fase de extrusión se cambia la forma de esta cavidad moviendo la sección extrema y la sección de esquina del aparato de tal modo que se consiga una forma deseada de la brida de borde y simultáneamente se comprime el material de molde contra la esquina del cuerpo del recipiente de tal modo que queden soldados entre sí. Aunque este tipo de aparato de molde mejora las posibilidades de cambiar las formas de la cavidad de molde no ofrece ninguna solución al problema anteriormente mencionado de la superficie de sujeción del borde superior del recipiente de tipo bandeja. También tiene otros problemas dado que requiere fases de inyección (extrusión) y compresión separadas, al tiempo que hay que mover las secciones del aparato de molde alante y atrás, haciendo la implementación y el uso del procedimiento mucho más complicados que en los procedimientos descritos en el resto de los documentos anteriormente mencionados.

Un objetivo de la invención es presentar un procedimiento y un envase, por los que pueda moldearse el borde del envase con el material de manera más versátil en conexión con la formación del envase, sin comprometer la calidad de la parte de cartón del envase. Este objetivo se lleva a cabo de acuerdo con la invención mediante el procedimiento definido en la reivindicación 1 y mediante el envase definido en la reivindicación 8.

Las realizaciones particulares de la invención son el objeto de las reivindicaciones dependientes.

De acuerdo con el procedimiento en la parte superior de las paredes laterales, en la fase final del moldeo por compresión cuando el molde se mantiene cerrado, se moldea con el material de moldeo un reborde que se extiende hacia los lados, de tal manera que la cavidad de moldeo correspondiente al reborde se forma moviendo hacia atrás una contrasuperficie del interior del molde desde una superficie opuesta a la misma, tras lo que se... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para formar un envase, en el que se forma un envase con la forma de un recipiente a partir de un cartón troquelado (A) , teniendo el envase un fondo y unas paredes laterales (7) que se extienden hacia arriba desde el fondo y en el que en la parte superior de las paredes laterales (7) se moldea un reborde (8) con material de moldeo que se extiende hacia los lados, durante la etapa final del moldeo por compresión cuando se mantiene cerrado el molde, de tal modo que la cavidad (5) del molde correspondiente al reborde se forme mediante el movimiento hacia atrás de una contrasuperficie del interior del molde desde una superficie opuesta a la misma, tras lo que se introduce el material de moldeo dentro de la cavidad (5) de molde.

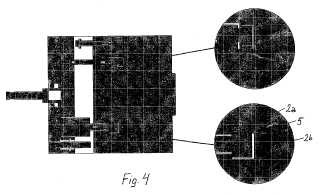

2. El procedimiento de acuerdo con la reivindicación 1, en el que la cavidad (5) del molde se forma moviendo una parte anular (4) de una superficie de sujeción, que rodea un rebaje (1a) de formación del molde.

3. El procedimiento de acuerdo con la reivindicaciones 1 o 2, en el que la longitud del movimiento hacia atrás de la contrasuperficie es 0, 4 a 2 mm.

4. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que se moldea el mismo material de moldeo dentro de las paredes laterales (7) del envase.

5. El procedimiento de acuerdo con la reivindicación 4, en el que durante el moldeo por compresión, se forma un pliegue en la pared lateral (7) , cuyo pliegue expande la parte superior de la pared hacia fuera para guiar el material de moldeo desde la cavidad del molde hasta el interior de las paredes laterales.

6. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que se moldea totalmente el reborde (8) con el material de moldeo directamente en el borde superior de las paredes laterales (7) , para que se extienda hacia los lados de las mismas.

7. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el envase (T) con forma de recipiente se cierra con una tapa (L) , sujetando la tapa (L) al reborde (8) .

8. Un envase, que es un recipiente (T) formado a partir de un cartón troquelado mediante moldeo por compresión, tal como una bandeja, teniendo el envase un fondo y unas paredes laterales (7) que se extienden hacia arriba desde el fondo, en el que el envase comprende un reborde (8) consistente de material de moldeo que se une en ángulo al borde superior de las paredes laterales (7) y que se extiende directamente hacia los lados desde las mismas y en el que el reborde (8) ha sido moldeado durante la etapa final del moldeo por compresión, cuando se mantiene cerrado el molde, de tal modo que la cavidad (5) del molde correspondiente al reborde se ha formado mediante el movimiento hacia atrás de una contrasuperficie del interior del molde desde una superficie opuesta a la misma, tras lo que se ha introducido el material de moldeo dentro de la cavidad (5) de molde.

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]